二极管封装论文 摘要:本文主要介绍二极管封装的步骤,类型,及其技术的进展并针对性介绍下其中最广泛的发光二极管的封装在各个市场及车间的发展,研究的方向;中国二极管封装在世界上的定位及与其他发达国家的差距和优势。

关键词:高功率发光管,封装,工艺,技术。

引言

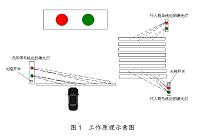

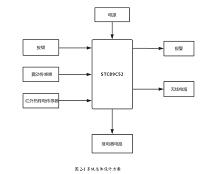

LED 是一种半导体固体发光器件, 它利用固体半导体芯片作为发光材料,直接将电能转化为可见光和辐射能。LED 具有工作电压低、耗电量小、发光效率高、发光响应时间极短、光色纯、光效高、聚光好、结构牢固、抗冲击、耐振动、性能稳定可靠、重量轻、体积小、成本低、寿命长等一系列特性, 是一种环保、节能、高效的新型发光材料。

LED 衬底晶片及衬底生产是LED 产业链中的上游产业, LED 芯片设计及制造生产是LED 产业链中的中游产业, LED 封装与测试是LED 产业链中的下游产业。研发低热阻、优异光学特性、高可靠性的封装技术是新型LED 走向实用、走向市场的产业化必由之路。LED技术发展突飞猛进,现已能批量生产整个可见光谱段各种颜色的高亮度、高性能产品, LED 光源的使用越来越普遍。

LED 封装的特殊性

LED 既有电参数又有光参数的设计及技术要求, 决定了LED 封装技术的特殊性。LED 的封装必须具有完成电气互连、保护管芯正常工作及输出可见光的双重功能。

2. 1 LED 的光电特性及封装要求

LED 的核心发光部分是P 型和N 型半导体构成的PN 结管芯,当注入PN 结的少数载流子与多数载流子复合时,就会发出可见光。但PN 结区发出的光子是非定向的,即向各个方向发射具有相同的几率, 因此, 并不是管芯产生的所有光都可以释放出来。光释放主要取决于半导体材料质量、管芯结构及几何形状、封装内部结构与包封材料等几个方面, 应用中要求提高LED 的内、外部量子效率, 提高光输出量, 封装技术是不可或缺的环节,封装内部结构与包封材料必须做到尽可能多的光输出。

LED 常采用环氧树脂和软性硅胶封装, 小功率LED多采用环氧树脂封装, 大功率LED 多采用软性硅胶封装。常规Φ 5mm 型LED 封装是将边长0. 25mm 的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝键合为内引线, 与一条管脚相连, 负极通过反射杯和引线架的另一管脚相连,然后其顶部用环氧树脂包封。反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。顶部包封的环氧树脂做成一定形状,有这样几种作用: ( 1 ) 保护管芯等不受外界侵蚀; ( 2 ) 采用不同的形状和材料(掺或不掺散色剂) ,起透镜或漫射透镜功能, 控制光的发散角; ( 3 ) 管芯折射率与空气折射率相关太大,致使管芯内部的全反射临界角很小,其由源层产生的光只有小部分被取出, 大部分易在管芯内部经多次反射而被吸收,易发生全反射导致过多光损失,选用相应折射率的环氧树脂作过渡, 提高管芯的光出射效率。用作构成管壳的环氧树脂须具有耐湿性、绝缘性、足够的机械强度、对管芯发出光的折射率和透射率高等性能。选择不同折射率的封装材料,封装几何形状对光子逸出效率的影响是不同的, 发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材质和形状有关。若采用尖形树脂透镜,可使光集中到LED 的轴线方向,相应的视角较小; 如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

2. 2 LED 的热电特性及封装要求

LED 的工作电压较低,一般为1. 5V ~4V ,白光LED的工作电压一般为3V ~4V ,工作电流一般为MA级, 直流供电,控制方便, 光效高, 常被称为冷光源。但LED在工作时,其PN 结仍产生一定的热量, 使得PN 结的工作温度升高。PN 结的工作温度越高, 发光效率越低, LED 寿命越短,同时还会影响颜色的鲜艳度, 这就是光衰现象。

一般情况下,当正向电流流经PN 结,发热性损耗使结区产生温升,在室温附近, 温度每升高1 ℃, LED 的发光强度会相应地减少1%左右, 另外, LED 的发光波长随温度变化为0. 2 ~0. 3 nm / ℃, 光谱宽度随之增加, 影响颜色鲜艳度。LED 可以在- 4 0 °C ~ 85 °C 的环境中工作,一般发光效率最好的环境温度是- 40 °C ~4 0 °C,超出此范围发光效率将大幅降低。封装散热对保持色纯度与发光强度非常重要, 散热设计是LED 能否成功应用的关键技术, LED 封装时必须充分重视, 以保证PN 结的温度不超过允许温度。以往多采用减少其驱动电流的办法, 降低结温, 多数LED 的驱动电流限制在20mA 左右,主要适合小功率LED 产品。但是, LED 的光输出会随电流的增大而增加,减少其驱动电流势必造成光输出的减少, 这在功率型LED 的生产中是行不通的,因为目前很多功率型LED的驱动电流可以达到70mA、1 00mA 甚至1A 级。这就需要改进封装结构, 引入全新的LED 封装设计理念和低热阻封装结构及技术,改善LED 的热特性。

3 产品封装结构类型

自上世纪九十年代以来, LED 芯片及材料制作技术的研发取得多项突破, 各种颜色、各种亮度和封装结构的高性能LED 产品相继问市, 不管封装结构如何变换, LED 封装的最终目标是实现微型化、应用简单、寿命长、价格低等目标。其中,如何消除LED 工作中产生的热,提高LED 的性能和寿命是各个厂家着力解决也很难完善解决的难题。

采用不同封装结构形式与尺寸、不同发光颜色的管芯以及其双色、或三色组合方式, 可生产出多种系列、品种和规格的产品。根据封装结构、发光颜色、芯片材料、发光亮度、尺寸大小等特征, LED 产品有多种分类方法,从LED 产品的封装结构来看, 主要有引脚式封装、表面贴装封装、功率型封装三种类型。目前LED 产品有单管芯封装、多管芯封装以及与驱动电路共同封装等多种形式,单个管芯一般构成点光源, 多个管芯组装一般可构成面光源和线光源, 实际应用中, 可以把多个LED 产品进行适当的组合, 用作信息、状态指示及显示用。例如,发光显示器产品也是用多个管芯, 通过管芯的适当连接(包括串联和并联) 与合适的光学结构组合而成的,构成发光显示器的发光段和发光点。作为固体照明光源是LED 的中、长期发展方向, 目前已有很多LED 照明产品上市。

3. 1 引脚式封装

LED 引脚式封装采用引线架作为各种封装外型的引脚,是最先研发成功投放市场的封装结构, 技术成熟度较高, 品种繁多, 配套材料和设备齐全, 价格低廉, 使用简单,并且封装内结构与反射层仍在不断改进, 目前被广泛应用。

典型的传统LED 安置在能承受0. 1W 输入功率的包封内,其90%的热量是由负极的引脚架散发至PCB板,再散发到空气中, 如何降低工作时PN 结的温升是封装与应用必须考虑的。包封材料多采用高温固化环氧树脂, 其光性能优良, 工艺适应性好, 产品可靠性高,可做成有色透明或无色透明和有色散射或无色散射的透镜封装,不同的透镜形状构成多种外形及尺寸, 环氧树脂的不同组份可产生不同的发光效果。引脚式封装LED 有点光源、面光源以及LED 发光显示器等产品, 外引线排列和连接方式有双列直插与单列直插等结构形式。点、面光源现已开发出数百种封装外形及尺寸, 供市场及客户选用,实际应用中, 用户也可以根据实际需要采用点光源或面光源进行组合。例如,可以用大量的单个LED 管组合成点阵结构式大屏幕显示器。但是这种封装形式存在致命缺陷, 首先, 体积较大,不适合器件的微型化发展; 其次, 环氧树脂固化后材质脆而硬,与金线、芯片等热膨胀系数不匹配, 不能将热量顺利、有效地传输到外界,而且环氧树脂还容易产生紫外老化, LED 芯片会因温度过高造成发光的严重衰减。这种封装形式的光输出很难得到大幅度提升, 无法成为今后发展的趋势。目前, 工作电流小于50mA 的小功率LED 多采用这种封装形式。

3. 2 表面贴装封装

为了增加光输出, 进一步将产品微型化, 科技人员成功开发了表面贴装封装技术( SMD ) 。SMD LED 普遍采用更轻的PCB 板和反射层材料, 在显示反射层需要填充的环氧树脂更少, 并去除较重的碳钢材料引脚, 通过缩小尺寸, 降低重量, 可轻易地将产品重量减轻一半。表面贴装封装的LED ( SMD LED ) 额定电流一般大于5 0mA (目前, LED 额定电流达到100 0mA 以上) , 功率较大,可以单只使用。目前, SMD LED 成为一个发展热点,各种新工艺和新材料不断被使用, 很好地解决了亮度、视角、平整度、可靠性、一致性等问题, SMD LED的性能越来越优良, SMD LED 已被大量使用, 尤其适合户内、户外全彩显示屏应用。

SMD LED 替代引脚式LED , 应用设计更灵活, 从引脚式封装转向SMD 是整个电子行业发展的大趋势。表面贴装工艺的突破,使超高亮度LED 产品成为现实, 其发光强度在5 0mA 驱动电流下达1 25 0mcd , 热阻仅为1 00 ~1 50 ℃ /W ,为大范围区域进入照明领域开辟了道路。目前, SMD LED 封装技术的焦点是研发在3. 5V、大于1A 驱动条件下工作的功率型SMD LED 封装。

3. 3 功率型封装

功率LED最早始于HP公司于20世纪90年代初推出食人鱼封装结构的LED,该公司于1994年推出的改进型的Snap LED有两种工作电流,分别为70mA和150mA,输入功率可达0.3W。功率LED的输入功率比原支架式封装的LED的输入功率提高了几倍,热阻降为原来的几分之一。瓦级功率LED是未来照明器件的核心部分,所以世界各大公司都投入了很大力量对瓦级功率LED的封装技术进行研究开发。

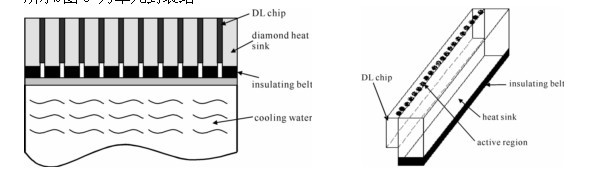

LED芯片及封装向大功率方向发展,在大电流下产生比φ5mm LED大10~20倍的光通量,必须采用有效的散热与不劣化的封装材料解决光衰问题,因此,管壳及封装是其关键技术,目前能承受数瓦功率的LED封装已出现。5W系列白色、绿色、蓝绿色、蓝色的功率型LED从2003年年初开始推向市场,白光LED的光输出达187lm,光效为44.3lm/W。目前正开发出可承受10W功率的LED,采用大面积管芯,尺寸为2.5mm2.5mm,可在5A电流下工作,光输出达200lm。Luxeon系列功率LED是将AlGaInN功率型倒装管芯倒装焊接在具有焊料凸点的硅载体上,然后把完成倒装焊接的硅载体装入热衬与管壳中,键合引线进行封装。这种封装的取光效率、散热性能以及加大工作电流密度的设计都是最佳的。在应用中,可将已封装产品组装在一个带有铝夹层的金属芯PCB板上,形成功率密度型LED,PCB板作为器件电极连接的布线使用,铝芯夹层则可作为热衬使用,以获得较高的光通量和光电转换效率。此外,封装好的SMD-LED体积很小,可灵活地组合起来,构成模块型、导光板型、聚光型、反射型等多姿多彩的照明光源。超高亮度LED作为信号灯和其他辅助照明光源应用时,一般是将多个Φ5mm封装的各种单色和白光LED组装在一个灯盘或标准灯座上,使用寿命可达到10万小时。2000年已有研究指出,Φ5mm白光LED工作6000h后,其光强已降至原来的一半。事实上,采用Φ5mm白光LED阵列的发光装置,其寿命可能只有5000h。不同颜色的LED的光衰减速度不同,其中红色最慢,蓝、绿色居中,白色最快。由于Φ5mm封装的LED原来仅用于指示灯,其封装热阻高达300℃/W,不能充分地散热,致使LED芯片的温度升高,造成器件光衰减加快。此外,环氧树脂变黄也将使光输出降低。大功率LED在大电流下产生比Φ5mm白光LED大10~20倍的光通量,因此必须通过有效的散热设计和采用不劣化的封装材料来解决光衰问题,管壳及封装已成为研制大功率LED的关键技术之一。全新的LED功率型封装设计理念主要归为两类,一类为单芯片功率型封装,另一类为多芯片功率型封装。

(1)功率型LED的单芯片封装

1998年美国Lumileds公司研制出了Luxeon系列大功率LED单芯片封装结构,这种功率型单芯片LED封装结构与常规的Φ5mm LED封装结构全然不同,它是将正面出光的LED芯片直接焊接在热衬上,或将背面出光的LED芯片先倒装在具有焊料凸点的硅载体上,然后再将其焊接在热衬上,使大面积芯片在大电流下工作的热特性得到改善。这种封装对于取光效率、散热性能和电流密度的设计都是最佳的,其主要特点有:① 热阻低。传统环氧封装具有很高的高热阻,而这种新型封装结构的热阻一般仅为14℃/W,可减小至常规LED的1/20。② 可靠性高。内部填充稳定的柔性胶凝体,在40~120℃时,不会因温度骤变产生的内应力使金丝和框架引线断开。用这种硅橡胶作为光耦合的密封材料,不会出现普通光学环氧树脂那样的变黄现象,金属引线框架也不会因氧化而脏污。③ 反射杯和透镜的最佳设计使辐射可控,光学效率最高。在应用中可将它们组装在一个带有铝夹层的电路板(铝芯PCB板)上,电路板作为器件电极连接的布线用,铝芯夹层则可作为功率型LED的热衬。这样不仅可获得较高的光通量,而且还具有较高的光电转换效率。单芯片瓦级功率LED最早是由Lumileds公司于1998年推出的Luxeon LED,该封装结构的特点是采用热电分离的形式,将倒装片用硅载体直接焊接在热衬上,并采用反射杯、光学透镜和柔性透明胶等新结构和新材料,现可提供单芯片1W、3W和5W的大功率LED产品。OSRAM公司于2003年推出单芯片的Golden Dragon系列LED,其结构特点是热衬与金属线路板直接接触,具有很好的散热性能,而输入功率可达1W。(2)功率型LED的多芯片组合封装

六角形铝衬底的直径为3.175cm(1.25英寸),发光区位于其中央部位,直径约为0.9525cm(0.375英寸),可容纳40个LED芯片。用铝板作为热衬,并使芯片的键合引线通过在衬底上做成的两个接触点与正极和负极连接。根据所需输出光功率的大小来确定衬底上排列管芯的数目,组合封装的超高亮度芯片包括AlGaInN和AlGaInP,它们的发射光可为单色、彩色(RGB)、白色(由RGB三基色合成或由蓝色和黄色二元合成)。最后采用高折射率的材料按照光学设计形状进行封装,不仅取光效率高,而且还能够使芯片和键合的引线得到保护。由40个AlGaInP(AS)芯片组合封装的LED的流明效率为20lm/W。采用RGB三基色合成白光的组合封装模块,当混色比为0:43(R)0:48(G):0.009(B)时,光通量的典型值为100lm,CCT标准色温为4420K,色坐标x为0.3612,y为0.3529。由此可见,这种采用常规芯片进行高密度组合封装的功率型LED可以达到较高的亮度水平,具有热阻低、可在大电流下工作和光输出功率高等特点。多芯片组合封装的大功率LED,其结构和封装形式较多。美国UOE公司于2001年推出多芯片组合封装的Norlux系列LED,其结构是采用六角形铝板作为衬底。Lanina Ceramics公司于2003年推出了采用公司独有的金属基板上低温烧结陶瓷(LTCC-M)技术封装的大功率LED阵列。松下公司于2003年推出由64只芯片组合封装的大功率白光LED。日亚公司于2003年推出超高亮度白光LED,其光通量可达600lm,输出光束为1000lm时,耗电量为30W,最大输入功率为50W,白光LED模块的发光效率达33lm/W。我国台湾UEC(国联)公司采用金属键合(Metal Bonding)技术封装的MB系列大功率LED的特点是,用Si代替GaAs衬底,散热效果好,并以金属粘结层作为光反射层,提高了光输出。

功率型LED的热特性直接影响到LED的工作温度、发光效率、发光波长、使用寿命等,因此,功率型LED芯片的封装设计、制造技术显得尤为重要。大功率LED封装中主要需考虑的问题有:① 散热。散热对于功率型LED器件来说是至关重要的。如果不能将电流产生的热量及时地散出,保持PN结的结温在允许范围内,将无法获得稳定的光输出和维持正常的器件寿命。在常用的散热材料中银的导热率最高,但是银的成本较高,不适宜作通用型散热器。铜的导热率比较接近银,且其成本较银低。铝的导热率虽然低于铜,但其综合成本最低,有利于大规模制造。经过实验对比发现较为合适的做法是:连接芯片部分采用铜基或银基热衬,再将该热衬连接在铝基散热器上,采用阶梯型导热结构,利用铜或银的高导热率将芯片产生的热量高效地传递给铝基散热器,再通过铝基散热器将热量散出(通过风冷或热传导方式散出)。这种做法的优点是:充分考虑散热器的性价比,将不同特点的散热器结合在一起,做到高效散热并使成本控制合理化。应注意的是:连接铜基热衬与芯片的材料的选择是十分重要的,LED行业常用的芯片连接材料为银胶。但是,经过研究发现,银胶的热阻为10~25W/(MK),如果采用银胶作为连接材料,就等于人为地在芯片与热衬之间加上一道热阻。另外,银胶固化后的内部基本结构为环氧树脂骨架+银粉填充式导热导电结构,这种结构的热阻极高且TG点较低,对器件的散热与物理特性的稳定极为不利。解决此问题的做法是:以锡片焊作为晶粒与热衬之间的连接材料[锡的导热系数为67W/(MK)],可以获得较为理想的导热效果(热阻约为16℃/W)。锡的导热效果与物理特性远优于银胶。② 出光。传统的LED器件封装方式只能利用芯片发出的约50%的光能,由于半导体与封闭环氧树脂的折射率相差较大,致使内部的全反射临界角很小,有源层产生的光只有小部分被取出,大部分光在芯片内部经多次反射而被吸收,这是超高亮度LED芯片取光效率很低的根本原因。如何将内部不同材料间折射、反射消耗的50%光能加以利用,是设计出光系数的关键。通过芯片的倒装技术(Flip Chip)可以比传统的LED芯片封装技术得到更多的有效出光。但是,如果说不在芯片的发光层与电极下方增加反射层来反射出浪费的光能,则会造成约8%的光损失,所以在底板材料上必须增加反射层。芯片侧面的光也必须利用热衬的镜面加工法加以反射出,增加器件的出光率。而且在倒装芯片的蓝宝石衬底部分与环氧树脂导光结合面上应加上一层硅胶材料,以改善芯片出光的折射率。

经过上述光学封装技术的改善,可以大幅度提高大功率LED器件的出光率(光通量)。大功率LED器件顶部透镜的光学设计也是十分重要的,通常的做法是:在进行光学透镜设计时应充分考虑最终照明器具的光学设计要求,尽量配合应用照明器具的光学要求进行设计。常用的透镜形状有:凸透镜、凹锥透镜、球镜、菲涅尔透镜以及组合式透镜等。透镜与大功率LED器件的理想装配方法是采取气密性封装,如果受透镜形状所限,也可采取半气密性封装。透镜材料应选择高透光率的玻璃或亚克力等合成材料,也可以采用传统的环氧树脂模组式封装,加上二次散热设计也基本可以达到提高出光率的效果。参考文献:

[1]于涛.《新型半导体照明技术手册》.中国知识产权出版

社,2009.4.

[2]Display bank.LED Industry Outlook(2007—201 3).

[3]陈大华等,第九届国际电光源科技研讨会学科发展报告,

照明工程学报,2002;l3(1):57

[4]佳水编译,固体照明器件的希望与挑战,激光与光电子

学进展,2002;39(11):1

[5]宋贤杰、屠其非等,高亮度LED及其在照明领域中的应

用,半导体光电,2002;23(5):356

[6万文才,LED的效率和照明器,光源与照明,2002:

(3):7

[7丁文武,中国信息产业和显示产业的现状和发展,现代

显示,2003;(1):4

[8]高杉楠译,LED技术对照明的影响,中国照明电器,

2003;(2):30

[9]张万生、布良基,功率型发光二极管的研究与应用进展,

物理,2003;32(5):309

[10]袁桐,国家半导体照明工程启动,中国电子报,2003~627

[11] 英克鲁佩勒FP,德维特DP,狄奥多尔L.伯格曼.传热和传质基本原理[M].北京:化学工业出版社,2007.(IncroperaFP,DewittDP,

BergmanTL,etal.Fundamentalsofheatandmasstransfer.Beijing:ChemicalIndustryPress,2007)

[12] HuangZ,CrumpP,Crum TR,etal.Highpowerlongwavelength (1.4to1.5 mm)laserarrayandstackedarrays[C]//ProcofSPIE.

2004,5336:188195.

[13] 方高瞻,马骁宇,王国宏,等.准连续17kW 808nm GaAs/AlGaAs叠层激光二极管列阵[J].中国激光,2004,31(6):649653.(FangGZ

[14]半导体照明产业链初现深圳(J].照明,20O4(2).

[15]沈培宏“L( S显示技术的现状及发展” 光电技术2002年第4期P53

[16]沈培宏“投影显示与平板显示” 光电技术2004第1期P35

[17]曹珈珞“中国高端电视市场和产业链透视” 国际光电产业信息2004年7月26日

微信

QQ1:3097331788 QQ2:2601997959 QQ3:2993773635