(代写模糊PID控制毕业设计)模糊PID控制的锅炉过热蒸汽温度控制系统的设计

摘要:过热蒸汽温度作为工业锅炉运行中的一项重要参数,反映出设备运行的经济性和安全性,锅炉过热蒸汽温度过高或过低,都将给安全生产带来不利影响,必须严格地将温度控制在给定值附近。锅炉过热蒸汽温度被控对象是一个多容环节,具有大延迟、大惯性以及时变性等特性,干扰因素多,属于可控性比较差的一个调节对象。针对锅炉过热蒸汽温度的上述特点,本文在分析了锅炉过热蒸汽温度的调节任务,温度调节对象的静、动态特性,控制难点和设计原则的基础上,充分利用模糊PID控制的动态特性好和PI调节能消除静态偏差的特性,通过调整模糊PID控制器的控制规则,改善了控制系统的系能。本文设计了一种基于AT89C52单片机的锅炉过热蒸汽温度监控系统,这种方案可大大提高锅炉工作效率和控制精度,使锅炉过热蒸汽温度按实际生产稳定在一定范围,提高锅炉工作的安全性,有助于自动化水平的提高。并且利用单片机实现温度监控,具有成本低廉、可靠性高、结构简单等特点。

关键词:过热蒸汽; 温度; 模糊PID控制; 单片机

Boiler superheated steam temperature control system based on single chip microcomputer control

ABSTACT :Superheated steam temperature is an important parameter in the operate course of the industry boiler, it reflects the security and efficiency of the equipment operate. The boiler superheated steam temperature is excessively high or excessively low, will all bring disadvantage effect to the safe production, so we must control the temperature in the round of initialization. The boiler superheated steam temperature object is a mini-container element, it has a big delay characteristic and a variety model with variety time characteristic, it also has many disturbances, it belongs to a more difficult adjust object. According to the above features of boiler superheated steam temperate, this dissertation studied the application of Fuzzy-PI composite serial control in the boiler temperature system of boiler by the fully use of both the good dynamic characteristics of fuzzy PID control and eliminating static deviation of PI control on the base of analysis to the adjust mission of the boiler temperature , the static characteristics and the dynamic characteristics of the boiler temperature object, the difficulty to control it and its design principle. Then control rules of the fuzzy PID controller were adjusted, so it improves the performance of control system.

Keywords: Superheated Steam; Temperature; Fuzzy PID Control; Single

目录

第一章 绪论 1

1.1 课题研究的背景和意义 1

1.2 国内外研究现状 2

1.3 本课题研究所采用的方法 3

1.4 本论文研究的主要内容 4

第二章 锅炉过热蒸汽温度控制系统的概述 6

2.1 锅炉系统的工艺流程简介 6

2.2 锅炉过热蒸汽温度调节的任务 7

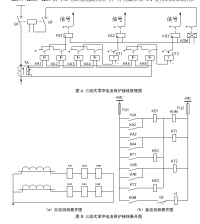

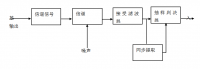

2.3自动控制系统的组成及框图 8

2.4 锅炉过热蒸汽温度控制的难点及设计原则 9

第三章 控制系统的设计 12

3.1 被控对象的静、动态特性及控制参数选择原则 12

3.1.1 被控调节对象的静态特性 12

3.1.2 被控调节对象的动态特性 12

3.1.3选择控制参数的原则 12

3.2检测、变送器选择 12

3.2.1温度传感器的选择 13

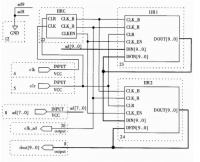

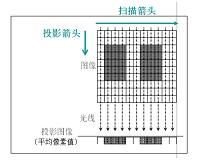

3.2.2 A/D转换模块 15

3.3执行器选择 18

3.4控制器的设计 19

3.4.1模糊控制基本原理 20

3.4.2模糊自适应PID控制器 21

3.4.3控制器参数自整定 22

3.4.4控制规则的设计 23

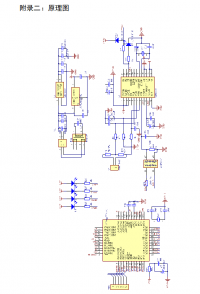

第四章 控制系统的硬件设计 27

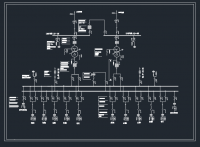

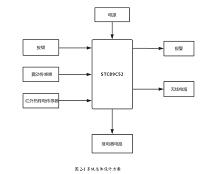

4.1系统总体方案设计 27

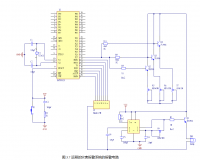

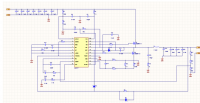

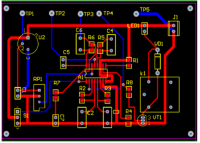

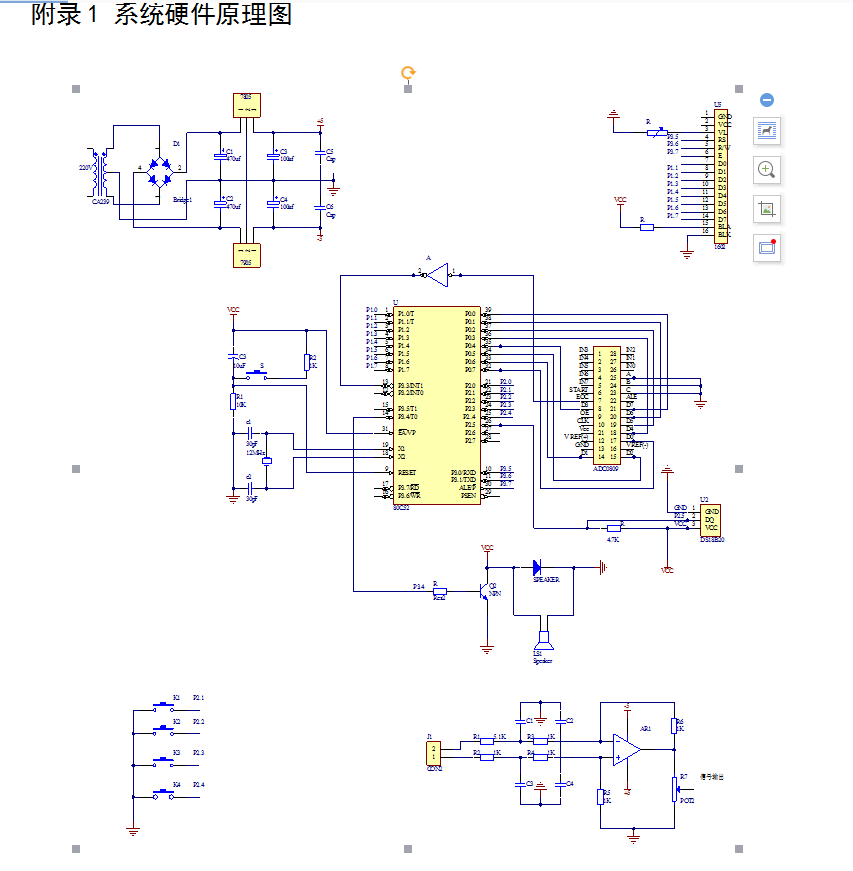

4.2系统硬件设计 27

4.2.1 AT89C52单片机的特点 27

4.2.2电源模块设计 29

4.2.3 模拟信号放大模块 29

4.2.4报警电路设计 30

4.2.5显示电路模块 31

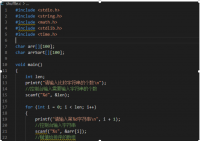

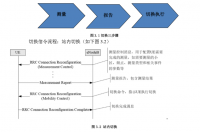

第五章 控制系统的软件设计 33

5.1 DS18B20程序模块设计 34

5.2 报警程序设计 35

5.3 A/D转换程序设计 37

5.4模糊PID参数整定设计 38

参考文献 40

致谢 41

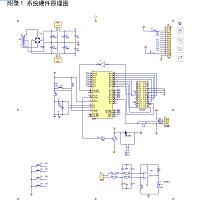

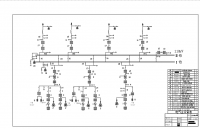

附录1 系统硬件原理图 42

第一章 绪论

1.1 课题研究的背景和意义

锅炉系统是一个复杂的控制系统,它是一个多参数、多回路、非线性、大滞后、强耦合的控制系统。它的过程控制受汽包水位、炉膛温度、蒸汽压力、锅炉燃烧状况、炉膛负压、炉膛温度、蒸汽流量等各种因素的影响。由于工业锅炉的重要产品是蒸汽,因此,锅炉过热蒸汽温度控制是锅炉各项控制因素中最为重要的之一。由于控制因素的复杂性,我们只针对过热蒸汽温度进行控制,忽略其它因素的影响,是锅炉控制系统中简化过程。

过热蒸汽有其本身的应用领域,如用在发电机组的透平,通过喷嘴至电机,推动电机转动。但是过热蒸汽很少用于工业制程的热量传递过程,这是因为过热蒸汽在冷凝释放蒸发焓之前必须先冷却到饱和温度,很显然,与饱和蒸汽的蒸发焓相比,过热蒸汽冷却到饱和温度释放的热量是很小的,从而会降低工艺制程设备的性能。

温度是工业生产过程中最常见的控制参数之一,对温度的测量和控制具有很大的实际应用价值和应用前景。特别是在很多工业场合,温度控制的好坏直接影响产品的质量、设备运行的安全性和经济性,例如在锅炉过热蒸汽温度的控制中,整个过程都要求对温度进行严格的控制和测量。通常过热器正常运行时的温度已经接近材料允许的极限温度,因此,必须相当严格地将锅炉过热蒸汽温度控制在给定值附近。一般中、高压锅炉过热蒸汽温度的暂时偏差不允许超过±10oC,长期偏差不允许超过±5oC,这个要求对锅炉控制系统来说是非常高的。温度偏差高会使蒸汽管道、汽轮机内某些零部件产生过大的热膨胀变形而损坏,威胁机组的安全运行。温度偏低则会降低机组的热效率,增加燃料消耗量,浪费能源,同时会使汽轮机最后几级的蒸汽湿度增加,加速汽轮机叶片的水蚀,从而缩短汽轮机叶片的使用寿命,所以锅炉过热蒸汽温度过高或过低都是生产过程所不允许的。为了保证锅炉过热蒸汽温度的品质和生产过程的安全性、经济性,锅炉过热蒸汽温度必须通过自动化手段加以控制。因此对温度进行实时准确的测量和控制对工业生产过程的顺利进行起着至关重要的作用。

锅炉过热蒸汽温度一般可以看作多容分布参数受控对象,其动态特性描述可用多容惯性环节表示,该对象具有明显的滞后特性。现代锅炉机组大多采用那些大容量、高参数、高效率的大型锅炉,其过热器管道加长,结构也更复杂。在锅炉运行中,影响过热器出口蒸汽温度的因素很多,有蒸汽流量、燃烧状况、锅炉给水温度、流过过热器的烟气温度、流量、流速等等。在这些因素的共同作用下,锅炉过热蒸汽温度对象除了具有多容大惯性、大延迟特性之外,往往表现出一定的非线性和时变特性,因此,锅炉过热蒸汽温度控制是锅炉各项控制中较为困难的任务之一。针对上述情况,锅炉过热蒸汽温度控制系统的设计,既要求对烟气侧扰动及负荷扰动等较大外扰具有足够快的校正速度,同时又要求对温度控制有较强的抑制能力,从而使系统具有足够的稳定性和良好的控制品质,并能保证系统运行的安全性。因此,能否对锅炉过热蒸汽温度进行有效的控制,研究如何改善锅炉过热蒸汽温度系统的控制品质,对工业生产能否安全运行来说是至关重要的,在经济性上也有十分重要的意义。

1.2 国内外研究现状

工业锅炉是一个比较复杂的工业设备,有几十个测量参数,控制参数和扰动参数,它们之间相互作用,相互影响,存在明显的或不明显的复杂因果关系,而且测控参数也经常变化,存在一定的非线性特性,这一切都为锅炉的控制增加了难度。

面对具有大延迟、大惯性对模型参数有较大影响的锅炉温度对象,如何稳定、准确、快速地对其进行有效的控制一直是国内外广大专家学者和现场工作人员关注的热点问题。

纵观温度控制系统的发展历史,大致可以分为五个阶段:

第一阶段是20世纪40年代以前,工业生产比较落后,大部分工业生产过程都处于手工操作状态,特别是在一些工况变化幅度较大的环境下,只能采用人工手动调节。

第二阶段是50年代前后在有些企业中实现了温度测量仪表化和局部控制自动化,但多数采用的是基地式仪表和气动仪表。

第三阶段是60年代以来,随着工业生产的不断发展,对温度控制系统也提出了新的要求。电子技术的迅猛发展,为测控系统的发展创造了条件,其先后经历了数据采集系统、直接数字控制系统以及监控系统几个表现形式。气动和电动单元组合仪表,以及以计算机为核心的测控系统开始应用于生产领域。这种测控模式系统的信号处理和运算由测控计算机完成,而测量仪器和执行器由特殊功能原件构成,不对信号进行运算处理。

第四个阶段是20世纪70年代以来,随着大规模集成电路和各种微处理器的相继问世,以微处理器为核心的具体程序检测控制功能的温度控制装置得到了广泛应用。

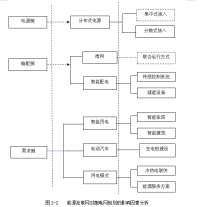

第五个阶段是20世纪80年代,出现了集散控制系统(DCS),又称分布式控制系统。该阶段的特点是:以微处理器为核心,实现控制分散,信息集中的功能,利用高速数据通道连接各个模块或设备,并通过通道接口与局域网络相连,使设备间可以运行信息交换并且实现了数据库和系统资源的共享,同时也提高了系统的可靠性,具有丰富友好的人机接口。

由于工业过程控制的需要,特别是在微电子技术和计算机技术的迅猛发展以及自动控制理论和设计方法发展的推动下,国外锅炉温度控制系统发展迅速,并在智能化、自适应、参数自整定等方面取得成果,在这方面,以日本、美国、德国、瑞典等国技术领先,都生产出了一批商品化的、性能优异的锅炉温度控制器及仪器仪表,并在各行业广泛应用。它们主要具有如下的特点:

1)适应于大惯性、大滞后等复杂温度控制系统的控制。

2)能够适应于受控系统数学模型难以建立的温度控制系统的控制。

3) 能够适应于受控系统过程复杂、参数时变的温度控制系统的控制。

4) 这些温度控制系统普遍采用自适应控制、自校正控制、模糊控制、人工智能等理论及计算机技术,运用先进的算法,适应的范围广泛。 一、选题简介、意义

温度是工业生产过程中最常见的控制参数,对温度的测量和控制具有很大的实际应用价值和前景。特别是在很多工业场合,温度控制的好坏直接影响产品的质量,设备运行的安全性和经济性。例如在锅炉过热蒸汽温度的控制中,整个过程都要求对温度进行严格的控制和测量。

本文设计了一种基于AT89C52单片机的锅炉蒸汽温度监控系统,这种方案可以大大提高锅炉工作效率和控制精度,使锅炉过热蒸汽温度按实际生产稳定在一定范围,提高锅炉工作的安全性,有助于自动化水平的提高。

二、课题综述(课题研究,主要研究的内容,要解决的问题,预期目标,研究步骤、方法及措施等)

一.主要内容

本课题采用AT89C52单片机对锅炉过热蒸汽温度进行监控,以AT98C52模块为开发基础,来实现对锅炉蒸汽温度的监控。

二.要解决的问题

1.锅炉过热蒸汽温度监控系统的总体结构设计

2.对被控对象进行模拟PID调节控制

3.锅炉过热蒸汽温度控制的软硬件设计

4.实现温度传感器的温度检测和报警仿真

5.分析各个模块的功能和系统的控制过程

三. 预期目标

根据项目需求,研究在锅炉温度控制系统中应用模拟PID控制的可行性,通过整定控制参数,来优化模拟控制系统。并且由控制系统输出信号来控制执行器,通过单片机控制器去控制减温水调节阀的开度,根据减温水的流量大小来控制过热蒸汽温度的变化,从而实现对锅炉过热蒸汽温度的控制。

四. 研究步骤

本课题的工作步骤分为四个阶段

第一阶段:查阅文献,市场调研,收集资料,确定课题方案,完成开题报告;

第二阶段:完成系统构架,进行结构设计;

第三阶段:进行系统结构的优化设计,分析各模块的功能和系统的控制过程;

第四阶段:整理技术资料,完成毕业设计论文及答辩。

五. 工作方法及措施

工作方法:本课题主要采用实验法。

措施:基于单片机学习所获得的实践经验,在教师指导下,以AT89C52单片机为基础,设计开发锅炉过热蒸汽温度监控系统

课题需要完成的任务 温度是工业生产过程中最常见的控制参数,对温度的测量和控制具有很大的实际应用价值和前景。特别是在很多工业场合,温度控制的好坏直接影响产品的质量,设备运行的安全性和经济性。

1.锅炉过热蒸汽温度控制系统的简述

2.锅炉过热蒸汽温度控制系统的难点和设计原则

3.被控对象的静动态特性及控制参数选择原则

4.系统控制软件的设计

5.完成毕业论文