微型模具成型的热量和挤压控制设计

在这篇文章中,我们为了有效地复制出该微型模具产品的微小结构,将一个挤压机器和一个小核心传感器组合起来,构建一个注射模具的挤压系统。在一些重要的部位,由一个压力装置,它作为原动力,驱动中心模具工作。举例说吧,在注射以后,模腔中的压力会从二十兆帕上升到三十四兆帕。那些小小的感应器形成感受到压力,那些周围的装置和热敏传感器,排列在洞腔的同围。我们可以根据这些信号推测里面状况朝着有利的方向发展。为了评估该注射系统,我们做了一个厚度为1lm角度为140℃ 三角凹朝槽 来进行工作。

说明

大部分的医疗信息设备都有一个基础工作部分,另外还有一些辅助部件来完成某种特定的功能。模具成型技术 在现实中广泛应用,而且在大批量生产中多有应用,这篇文章即是研究成型过程在传统的成型压力系统中,其为系统提供很大的压力差,这种特点为模具成型过程提供了很好的动力源.然而,传统的成型过程在注射成型的过程中,特别是在微型模具的成型过程中,有两个很明显的问题.首先,在用单模腔成型微小结构的模具时,不同的温度和硬度会引起不一致的成型压力.一般来说,模腔中心的温度越高,中心周围的温度也会越高.其次,即使通过冷却和控制压力的方法来展平那些不平的区域,但是通过检测发现,热流量和压力仍是高于成型微型模具工作时所规定的压力,而且腔内的这种情况很不好控制,这样以来就只好通来侦测热流面不是温度来控制型腔中各种成型条件.

这篇文章的作者,也就是该机器的设计者,他通过在模具重要部位安放一个叫做模具核心挤压机的部件来及时了解并控制模腔内成型的具体情况。这个部件配备有特殊装置来控制模腔内的压力、温度,并反馈回到显示装置上。这篇文章就向我们详细地阐述了这种机器的模型。

模具成型的压力系统设计

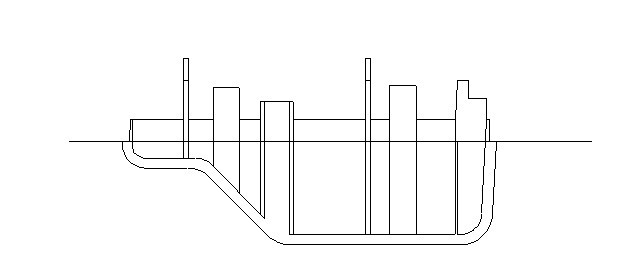

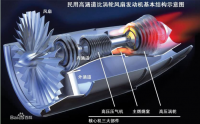

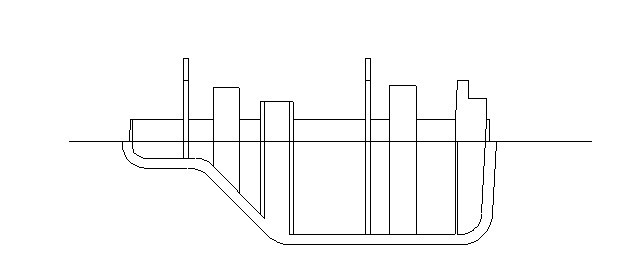

如图1所示,该结构为我们常用的模具结构图。首先,我们描述一下装备有piezo设备的模具成型压力机。我们用的pie20设备有一个最大厚度为13LM的装置,而且可以产生一个最大值为6KN的压力。因此,该注射压力系统所能产生的压力在0~6KN之间,注射机的压力系统有一个压力设备,该装置有一个特置的中心轴,并与一个传感反馈装置连在一块。这个压力装置是圆柱形的,直径为25mm,高度为54mm,它的温度约在20℃和120℃之间。压力传动装置的设计是对称的,它把动力和运动从压力装置上以一定的规律和方式传出去,这个圆柱体的传动装置向一个方向上不停地进行着传递工作,并由一个平面的辅助装置保证其只能在平面内作旋转运动。

为了研究之便,我们特地用一个很小的传感器,使位移,压力、传感器、热量传感器很好地相互协调起来协同工作,当注射机的注射孔开始有位移并要接触到模腔时,位移传感器装置就会测出其位移,并作出下一步的控制动作。该位移传感器是非接触式传感器,其最大是量程为500lm ,误差可以控制在0.2lm以下。

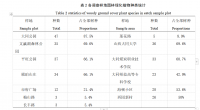

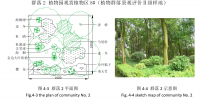

我们把一个核心模型放在模腔的中央,其结构是一个三角形的凹槽,以深度1lm顺次排列。核心表面有32768个三角形的凹槽组成,凹槽相邻的角度为140o ,距离为1µm完成加工的产品组成一个直径为12mm厚度为1mm的盘状物。由是由在钢里面加入镍和磷元素制成的合金做的。有很好的硬度和耐磨性。三角槽的切制是由精度非常高的NC机切制而成的,有着异常高的精确度。

有二组深度为12lm的废气排放口,依次排列在圆洞的周围。用一个真空泵抽出由于树脂的分解而产生的废气物。为保证精细模具的硬度,统一冷却那些盘状产品。我对使冷却水做曲线的循环运动。注射机依靠一个伺服马达系统,使其可以具备最高达150KN的夹紧力。

评估微型注射系统

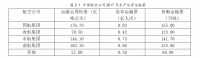

以下是成型时的条件:材料:聚苯乙烯;注射温度:190℃;成型设备温度:80℃;注射速度:10mm/s;注射压力:34mpa;夹紧力:150KN。在这些条件下,我们分别对如下情景作了比较分析。第一种情况是在约1000Vr 电压下推动注射压力机工作,第二种是没有电压作用。图表3和4显示的是模具里边传感器的测量结果。注射压力的测量由位于注射压力机后面的压力计来测量,并以数字表格形式在输出装置上显示。

第三组表格显示了成型一个周期的数据。首先,在第5.16秒,注射动作开始注射,注射压力也随之上升,从第5.6s开始注射压力在2秒之内迅速升至34MPA,模腔内的应力实行如图○1所标的传感器检测表明,也随着增加,只不过有大约0.35秒的延迟,最终可达到20MPA,约是注射压力的59%。在注射压力保持不变的那一阶段,模腔内的应力迅速下降到零。这充分证明,尽管存在着由注射机提供注射压力,但其中一部分由于模腔内的摩擦力的存在而被抵消,熔料在模腔内凝固的过程中,熔料因渐成为固体而其余部分也随之降低为零。在此过程中,中心位移也经历了与模腔内压力变化规律相似的变化。这说明注射中心也受到了反作用力,在经历大约14S的冷却过程后模具被打开了。

比较低的表格表明了表面温度和热量扩散的过程。其中比较平直的那一段曲线显示的是保压阶段或者说是压力持续过程。图表显示的是表面温度连续上升的过程,此时,熔料经浇口源源不断地流经流道,最终达到成型模腔。在注射完成后,温度迅速上升,而后随即下降(在冷却作用下)特别是浇口附近的热量散的比较快,温度下降也比较明显。

在图表4中,在第5.6s的时候,压力装置得到约1000V的电压,由于电压作用,模腔内的压力升至34MPA,中心的温度和压力也随之上升。切断电压后,中心也恢复到原始状态,但我们无法看到这一过程。

下面,我们对是否微型注射压力机时产品的表面特征作一比较。图表5、6显示的是SEM照片而AFM的测量结果。从图片来看,三角形凹槽的表面粗糙度和均匀程度在这两种情况下并无明显区别。原因就是因与注射时的速度与模具微小结构的质量有关,另外三角形凹槽的深度和排列密度也是其原因之一。

参考文献:

1. de Rooij NF (1998) New trend in micro-system technologies .Microsystem Technol 98: 37

2. Weber L; Ehrfeld W et al (1996) Micro moulding: a powerful tool for the large-scale production of precise microstructures .SPIE Proc 2879: 156

3. Kukla CG; Hannenheim W (1998) Manufacturing of micro parts by micro injection moulding. Microsystem Technol 337

4. Piotter V; Benzler T et al (1998) Manufacturing of microstructures by micro injection molding. Microsystem Technol 343

5. Beaumont J; Ralston J; Shuttle worth A; Carnovale M (1999) Troubleshooting cavity to cavity variations in multi-cavity injection

molds. SPE ANTEC ’99 461

6. Jansen KMB; Pantani P; Titomanlio G (1998) As-molded shrinkage measurements on poly-styrene injection molded products. Polym Eng Sci 38(2): 254