代做冶金工程毕业设计注意事项

简介国际上电炉流程与电炉技术的发展情况,本人作出的选择及其依据。

8.2 电炉炼钢车间设备设计与工艺布置原则

8.2.1 设备设计及选择原则

1)要根据车间生产规模、钢种以及坯型等选择主要设备的类型及技术规格,确定设备的容量、工作周期、设备数量及作业率等。

2)要尽量采用定型设备,定型设备一般各方面性能稳定可靠备品、备件易购,且价格便宜。当然,在一定情况下也可以自行设计符合要求的主要设备。

8.2.2 工艺布置确定原则

现代电炉“短流程”钢厂布置特点:

1)四个一系列布置。实现了最小运输功和最低能量消耗的连续贯通布置形式。

2)传输物料的设施间实现“零”距离布置。废钢堆存与加工间、废钢配料间、电炉炼钢车间、连铸车间及热轧车间等建筑必须相互靠近,其距离极限为零,使厂房联合集中布置。这种零距离布置,使其吨钢占地面积大为减少,有的达到0.9~1.0m2/t。

一般工艺布置原则如下:

1)要根据生产工艺的要求,注意工艺流程的顺畅、经济、安全及环保同时考虑,并要注意整齐、美观。

2)金属物料(钢铁料、钢水、钢坯)从进入车间至运出车间应保持单向流程,并尽量避免与其它物料的交叉流程。

3)其它物料(散状材料、炉渣、耐火材料等)和辅助生产系统(钢包准备、各种维修设施)的流向各行其道、互不交叉干扰。

4)各生产工序的设置,其车间平面布置应当在按功能划分的跨间以工种分区作业的前提下,按工艺流程组合既相对独立又协调统一的整体,尽量减少生产作业中的互相干扰。

5)为保证工艺流程的顺畅,提高工艺装备的作业率,车间工艺布置中应考虑必要的维修设施与其作业面积。

6)对不需要天车或很少需要天车的辅助工段与设施,要设置在车间的端部(跨的端部)或“藏起来”;对生产辅助用房,如化验室、变电所及通风机房等,应尽量靠近其服务工段,且避免占用主厂房的高大空间,即应布置于吊钩极限以外或厂房外。

8.3 主要设备设计及工艺布置设计步骤要点

8.3.1 主要设备包括:

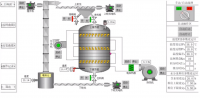

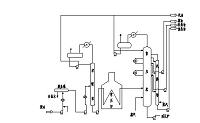

1)电炉(含电炉变压器与电炉配套设备)以及渣罐等;

2)精炼炉、钢包、烘烤器、连铸机及精整机等;

3)合金烘烤炉、料篮、料坑(料格或料仓)及称量设备等。

4)天车、运输台车(包括钢包车、渣罐车、料车及过跨台车)等。

8.3.2 炉子间——车间的核心

1)电炉型式或种类的选择(要求三相交流电炉):选择符合要求的、先进的电炉(高效节能的),并介绍其特点。

2)年产钢量与炉座数及容量的选择

年产钢量即钢厂每年的产钢能力,这是高层决策者根据市场的需求、本企业的能力(财力、物力及环境条件)及投产后的效益等确定的。

年产钢量是确定电炉的冶炼周期、炉子吨位的重要参数,年产钢量是冶炼周期、炉子吨位(平均出钢量)的函数,与前者成反比,与后者成正比。

年产钢量:有钢水量、钢坯量、钢材量之分,用户要求中均常见,简单的换算关系如下:

钢水量=钢坯量/η1=钢材量/(η1η2)

式中 η1——成坯率,一般为94%~97%;

η2——成材率,一般为93%~98%。

电炉车间的年产钢坯量用下式表达:

,万t (8-1)

式中 B——电炉的年作业天数,超高功率电炉的年作业日为290~300天;对于超高功率电炉及其流程,为了实现高功率、高效率,必须保证有充足的维修时间。

N——电炉车间的炉座数。目前,国际上电炉流程的发展趋势是:“三位一体”或“四个一”,常采用一座电炉;

——车间电炉一次出钢量,一座电炉时,就是电炉的出钢量,t,有(8-2)导出:

,t (8-2)

冶炼周期τ的长短反映生产率的高低,影响到年产钢量,一般来说冶炼周期越短,吨钢成本越低。冶炼周期取决于变压器的功率、辅助能源、冶炼品种、冶炼工艺、装备水平及操作人员的素质等。

对于“三位一体”短流程来说,冶炼周期的长短应满足连铸的要求,以连铸节奏来定,车间应以连铸为中心,努力实现多炉连浇。

目前,限于浇铸系统耐火材料质量(软化点等),热损失导致钢水的温降等,使得每炉钢水合理的浇注时间在≤45~55min(与钢水量多少关系不大)。由于超高功率等电炉技术的进步,使得电炉的冶炼周期达到48~60min。

3)炉壳直径的确定——见8.3.3 电炉炉型及炉体结构的设计

4)变压器额定容量

超高功率电炉技术要求不仅变压器额定容量要高,实际投入的功率水平要高,而且变压器利用率要高,工艺及工艺流程要优化,电炉产生的公害要得到有效的抑制。超高功率电炉的功率水平为>700kVA/t,有的已超过1000 kVA/t。超高功率电炉要求变压器时间利用率Tu与功率利用率C2均0.80~0.85,把电炉真正作为高速熔器。

时间利用率Tu与功率利用率C2分别表示如下:

(8-5)

(8-6)

式中 t——冶炼周期,h;

t2、t3——熔化与精炼通电时间,总通电时间为,h;

t1、t4——出钢间隔与热停工时间,非通电时间为,h;

——熔化期与精炼期变压器输出的功率,kVA;

——变压器额定容量,kVA。

分析上式,提高变压器利用率的措施:减少非通电时间,如缩短补炉、装料、出钢以及过程热停工时间,均能提高时间利用率,缩短冶炼时间,提高生产率;减少低功率的精炼期时间,如缩短或取消还原期,采取炉外精炼,缩短冶炼时间,提高功率利用率,充分发挥变压器的能力;减少通电时间,提高功率水平,提高功率利用率以及降低电耗,均能够缩短冶炼时间,提高生产率。

对于“三位一体”短流程中的超高功率电炉,由于实现全程泡沫渣埋弧操作,极短的精炼期时间(几分钟),以及氧化性钢水出钢。所以允许在冶炼过程的大部分时间采用大功率供电,并且相同或近似。将(8-6)式右边的分子分母同乘以,并加以整理,便得到变压器额定容量表达式:

,kVA (8-7)

,kVA/t (8-8)

式中 ——总通电时间,min;

——功率因数,一般为0.78~0.83;

C2——变压器功率利用率,一般为0.80~0.85;

W——电能单耗,kWh/t;

G——出钢量,t。

由(8-7式)看出当电炉的出钢量、平均功率因数及通电时间确定后,变压器额定容量仅受电能单耗。

吨钢实际电耗 顶装料电炉、氧化法冶炼低合金钢,采用100%废钢(二次料),配碳量1.5%与3%(30kg/t钢)炉渣,在电炉中熔化并加热精炼至出钢温度(1630℃)所需要的理论能耗为425 kWh,按70%的效率计算,实际总能耗约为610 kWh。考虑到该炉炉门氧枪、碳-氧枪强化供氧,计总吹氧量为~45 Nm3(平均每吹1 Nm3能置换4~5 kWh),石墨电极氧化提供能量约10 kWh,合计代替电能约为210~220kWh;

吨钢实际电耗约为380~400 kWh,即废钢等炉料在电炉中熔化、脱磷、升温至出钢温度(1630℃)所需要的实际电能为380~400 kWh ,连续加料预热式电炉可以达到360 kWh。

当冶炼周期定为60min,非通电时间需要16min,通电时间为44min,将其他已知数代入(8-8)式中,可得到功率水平为850kVA/t。如公称容量70吨超高功率电炉,平均出钢量G为70吨,需要变压器额定容量为~60000kVA。

由于变压器额定容量较大,大容量交变电流对电网将造成强大的冲击,为了减少电压闪烁或减少无功动态补偿装置(SVC)的补偿容量,以及降低电耗及电极消耗等,需要考虑采用高阻抗技术。

5)电炉的配套技术装备

超高功率电炉技术的发展,不仅体现在电弧炉本身装备和冶炼工艺技术的进步方面,而且体现在众多配套技术的日臻完善。

6)炉子间跨度、高度的确定

根据炉子的位置、操作区活动范围、料篮通道以及安全通道的宽度等加以决定,其模数为3m。

7)起重机的选择,包括起重量、吊车跨度及吊车台数

起重量,按跨间最大起重重量。

吊车跨度,按炉子间(厂房)跨度选择吊车型号、技术参数,吊车跨度与厂房跨度的关系大致为: LK=L-2B

当吊车吨位≤75T量时,B=0.75m;>75T时,B=1.0m;

吊车的台数可按经验确定。

注:6)、7)可以在绘草图时确定,其它跨间也如此。

精炼炉和连铸机的选型必须根据各厂的主要产品(主导产品),并考虑其它产品来综合选型,以充分发挥UHP电炉的作用

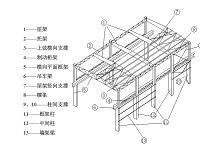

8.3.3 电炉炉型及炉体结构的设计

设计主要内容与步骤

1)根据题意确定炉型及尺寸,并绘制草图;

2)确定炉衬结构、水冷炉壁及水冷炉盖;

3)确定底电极结构(对于直流电弧炉);

4)确定偏心底出钢结构,修改完成草图;

5)设计说明部分主要内容包括:对所设计的电炉类型、适用情况的说明;整个计算、选取的过程,炉型的主要参数;较详尽的草图等。

8.3.4 精炼炉的设计及其布置

主要内容:

1)形式选择;

2)精炼炉设备的功能及适合的钢种;

3)设备的组成及其参数设计;

4)工艺特点及效果;

5)精炼炉的布置。

精炼炉不仅可以提高钢水的质量,能炼出几乎所有的钢种,提高钢的产量,同时还具有在初炼炉与连铸机之间起缓冲协调的功能,这对组织生产,实现多炉连浇非常重要。精炼设备的功能各异但不是万能的,必须慎重选型。

电炉配精炼炉常用的炉型有:LF、VD、VOD、AOD、RH、ASEA—SKF、VAD、VOD/VAD、FW等以及多功能的LFV等,其中有的仅满足某种工艺、钢种的要求。LFV综合了ASEA—SKF和VAD型式特点,取LF与VOD之长,被认为是非常实用的方法,它具有常压电弧加热、真空脱气、吹氩搅拌及吹氧脱碳等功能,能够满足冶炼轴承钢、合金钢、模具钢及超低碳不锈钢等的要求。AOD法主要适用于不锈钢纯铁及镍基合金等。FW法:喂丝,是在钢包、连铸中间包及结晶器中进行的,目的是改变夹杂物的形态、脱硫、脱氧、精确控制铝含量及提高钢的使用性能。喂入的合金有Al、Fe-Ti、Fe-B、Ca-Si、Fe-S及Re等。

8.3.5 连铸设备的选择及其布置

主要内容:

1)连铸坯断面及连铸机机型选择;

2)几个参数的确定;

3)连铸机设备组成及其特点;

4)连铸机工艺布置。

在选型时要考虑品种、工艺,还应考虑与轧机相匹配,除生产能力因素外,关键是确定最佳铸坯断面,因铸坯断面是确定铸机结构参数的基础,也是最终成品质量的基本保证。

1)产品大纲——任务书、需求;

2)厂址选择——钢种产品市场、电炉特点及水文地质等;

3)电炉炼钢流程及主要设备——根据原料及钢种;

4)炉子容量——原料及产量;

5)压力加工及热处理设备选择——钢种产品、产量;

6)金属平衡——;

7)配料计算——;

8)电炉炉体结构(三相交流电炉)设计——;

9)车间工艺设计;

10)炉体结构图,工艺布置图;

11)完成说明书。

需要代做冶金专业毕业设计的伙伴请加客服qq:604664738