基于PLC的切削液浓度控制系统设计

摘要:切削液在当今工业生活中的重要地位不可撼动,它给我们的生活带来了无尽的便利,但事实在另一方面,它所带来的环境污染以及成本高昂也成为横在人们眼前的一个个难题,我准备从切削液的各个方面入手调查,希望找到一种能够节省切削液使用量的解决方案

关键词:切削液;环境污染;节省方案

Control sytem of cutting fluid concentration based on PLC

Abstract: Cutting fluid plays an important role in today's industrial life. It brings endless convenience to our life. But on the other hand, the environmental pollution and high cost caused by cutting fluid have become a difficult problem. I am going to investigate all aspects of cutting fluid, hoping to find a solution that can save the use of cutting fluid.

Keywords: ting fluid; vironmental pollution; Saving scheme

第一章绪论

随着社会的告诉高速发展,人们的生活发生了翻天覆地的变化,而推动社会发展最主要的动力就是工业的高速发展。重工业是一个国家经济、社会和国防事业的基石,因此,在互联网高速发展,科技迅猛更新的今天,我们更应该将我们的注意力和创新思维能力运用到工业生产中,这对整个社会来说都是有非凡的意义的。切削液是所有从事工业生产的人员最惯常见到的东西,它在工业中起到的作用是重要的不容忽视的,而经过我的实际接触后发现,它所存在的问题也是最容易被人们忽视的,那就是它的不规范使用以及它的污染性,因此,我决定以此为出发点对切削液进行一场深入的研究,对它的使用情况进行认真总结,并设计出一种方案来缓解或解决切削液的不合理使用所带来的社会问题,下面,我将分条,逐点地对我的想法和实践具体介绍。

1.1关于切削液的主要背景资料

切削液的分类

切削液根据用途和性能有着非常众多的分类,但是基本上可分为水溶性的切削液和油基性切削液,前者的主要作用和特性是冷却,用水稀释;后者的主要是润滑,不用水稀释。下面我对两种切削液进行分别讲述。

(1)水溶性切削液

水溶性切削液又可以划分为水溶液和乳化液以及化学合成液等。

1.水溶液

水溶液的优势表现在良好的冷却和清洗特性,在水溶液中添加一定量的防锈的添加剂、清洗剂、油性的添加剂等,可以同时使其拥有一定的防锈能力、磨削时清洗能力、和润滑能力。水溶液的一种改良产品------离子切削液是一种新型产品,它的母液与其他的普通水溶液的水质不同,而是由阴离子表面活性剂、非离子型表面活性剂和无机盐构成,由于在高速切削过程中会产生大量的静电荷,而这些阴离子会与之产生静电反应,能够大大降低磨削产生的高温,使刀具的耐用度和寿命提高一倍以上,尤其是在高速磨削中有着极为突出的优势。

2.乳化液

乳化液是由乳化油在普通水中稀释而来的,与透明状的水溶液不同,它在外观上的表现为乳白色。

乳化油又是由矿物油和乳化剂调配制成,为满足乳化油功能的多样化,配方中往往加入防锈剂、乳化稳定剂和极压添加剂。

在水溶性切削液中,乳化液在冷却和润滑方面表现突出。乳化油在乳化液中的浓度不同,也对性能和使用场合有一定影响,比如乳化油含量较低的乳化液,主要作用是冷却和清洗,这在粗加工和一般磨削中惯常使用;而浓度较高的乳化液,表面活性物质较多,渗透性较好,所以润滑性较好,常在精加工中使用。一般来说,随着浓度增高,冷却效果会随之递减。

乳化液又可分为防锈乳化液、清洗乳化液、极压乳化液和透明乳化液,其中极压乳化液润滑性能极好。透明乳化液中乳化剂含量有所提高,同时乳化油细化、减少。拥有极好的清洗效果,也便于观察,普遍用于精磨中。

(2)油基性切削液

油基性切削液又分为切削油和极压油。油基性切削液在润滑和防锈方面效果突出,但因为相对于水溶性切削液来说水分大量减少,因此牺牲了一部分冷却和清洗的性能,因此在切削速度较低的场合有优良的表现,尤其是高速钢刀具的切削,但是在高速磨削时,由于冷却性能较差,所以极易引起火花,甚至造成重大安全事故,是日常加工中需要特别注意的一点。

1、切削油

切削油的成分分为矿物油、动植物油和复合油,其中以矿物油最为常见。

1〉矿物油

矿物油来自于矿物原油,根据加工条件和要求的不同,矿物油提供了不同程度的粘度选择。粘度小的矿物油,含有的极性化合物较少,所以吸附作用较差;而粘度较大的,极性分子多的矿物油吸附作用较好。矿物油主要用在轻切削中,甚至精度较高的轻加工也能胜任,有兼之价格便宜,因此有着极高的性价比。

因为纯矿物油难以在金属加工中的高压之下产生有效的润滑膜,因此润滑效果较差。

2.动植物油

动植物油作为切削油也有部分应用,且种类繁多,如豆油、菜油、猪油、鲸鱼油的等等。

相对于矿物油来说,动植物油的油性较好,极性分子较多,因而在高温高压下能形成坚固的润滑膜,润滑性能有所提高,所以能对加工表面有所提升,在低速精加工中有良好表现。但因其易变质,难清洗的缺点,未能得到普及。

3,复合油

复合油是矿物油和动植物油的混合物,其中以复合油为基油,混入一定比例的动植物油,一般在百分之三十以下,它的润滑性能优于矿物油,因此能够提高加工表面精度,对刀具的保养也有一定的效果。可以说它是动植物油的改进版,在低速切削和轻切削中都有良好的表现,但在高速磨削中仍不能提供良好的冷却效果,这是它的不足之处。

2、极压油

在矿物油中添加各种极压添加剂,如氯、硫、磷等,有需要的情况下还可添加防锈添加剂和油性剂,因此,极压油作为一种合成物,在高速高压的加工条件下,仍有良好的防锈和润滑功能,在强度较大的切削条件下表现优异。根据添加物的不同,极压油可分为硫化油、氯化油、复合硫化油。

1〉硫化油

硫化油主要分为两种,硫元素在高温条件下与矿物油产生反应得到的是硫化矿物油;另一种则是硫元素和脂肪油得到的,称为硫化脂肪油。两种硫化油在化学性质和使用环境上是有差异的,因为硫化矿物油的活性较高,所以对金属表面的粘着性上的处理效果更好,加工残屑不容易堆积,形成切削瘤等后果,因此对产品表面的精度是有很大优化的,在耐热钢等的加工中表现很好;而硫化脂肪油的活性相对来说呈非活性,适合表面加工精度较高的高速中量级加工,还有一些相对活性中等的硫化油,对一些难以解决的材料的螺纹加工以及中速车削有特别的作用。

2〉氯化油

氯化油是由元素氯和石蜡或者和脂肪油产生化学反应,然后再矿物油中稀释得到的,它的化学性质也呈非活性,在有色金属的加工等对于刀具寿命和磨损要求较高的加工条件下使用。

3〉复合硫化矿物油

将前文所述的硫化油和氯化油进行混合即可得到复合硫化矿物油。另一种方法是在脂肪油中加入氯和硫的添加剂,然后再矿物油中部稀释得到。复合硫化油兼济硫化油和氯化油的特点,即在低温条件下,含氯的极压添加剂发挥作用,而在温度升高到一定程度时,含硫的极压添加剂发挥作用,所以该产品对温度的适应性极强,能在很大的温度范围内同时具有降低摩擦和提高道具寿命的作用。

极压切削油已经在很大程度上代替动植物油所带来的不足,并做的更好。

众所周知,在一般的金属切削中,刀具和加工产品以及切削面间会产生剧烈的摩擦,摩擦产生的高温等因素会使工件的形变骤增,导致刀具寿命的缩短,也使加工的零件很难保证在一个稳定的质量标准之下。而切削液的出现对这些现象和问题做出了相当大的改善,切削液可以在金属的加工过程中极大地减少面和面之间的摩擦以及降低它们所产生的高温,对降低机械加工过程中的界面摩擦情况,改善刀具和铁屑的粘连,减少积屑瘤的产生,减少产品受热变形,确保加工精度等有着重要的作用。对刀具的使用和回收效率产生的积极作用尤为可观。

1.2切削液的重要作用及地位

切削液的作用一般来说分为:冷却、润滑、清洗、防锈等。

1.冷却

早在十九世纪末期,当切削液的成分还是普通苏打水的时候,人们就发现它可使切削速度提升百分之三十以上。切削产生的热是由金属变形和界面摩擦所做的功转化而来的,温度升高虽然对降低切削力和溶化积屑瘤有一定作用,但对刀具磨损,刀具寿命以及产生热变质层等缺陷来说,终归弊大于利。所以,切削产生的热量除了由铁屑,产品,刀具和周围空气等介质排出外,还应该使用切削液进行迅速降温。

2.润滑

当金属切削液流入到工件、铁屑和刀具之间时,会附着在它们表面之间,并形成润滑膜,润滑膜会减少铁屑和前刀面、工件与后刀面间的摩擦系数,减少铁屑的粘连以及积屑瘤的生成,从而使工件表面更加光滑,提高刀具的耐用度。

3.清洗

由于在金属的加工过程中会产生必不可少的铁屑或金属粉末,它们会缠绕或粘附在工件和刀具表面,从而导致工件表面出现拉伤或磨损,严重影响产品质量,甚至使机床寿命和精度大大降低。所以,切削液的清洗和排屑功能显得十分必要,在使用过程中,给予切削液一定的压力,来加大它的冲洗能力,及时地将碎铁屑、金属粉末等冲洗掉。

4.防锈

在机加工过程中,工件、机床和刀具等容易受到空气中水分等的腐蚀,因此,要求切削液具有一定的防锈作用。

切削液在切削过程产生的影响

1.切削液对加工中切削力的影响

由于切削液的润滑作用,尤其是润滑作用强的切削油,能够明显降低产生的切削力,尤其是在低速的切削区域,随着切削速度的降低,润滑效果越好的切削液,切削力的下降愈多,图1-1是切削液对攻丝扭矩的影响

表1-1

序号 切削液 攻丝扭矩[J(kg . m)]

1 5号高速机油 11.8(1.2)

2 3.5%硫化棉子油+10%氧化石蜡+ 86.5%5号

高速机油 11.0(1.12)

3 7%硫化棉子油+93%5号商速机油 10.4(1.06)

4 20%氯化石蜡+ 80%5号高速机油 9.81(1.0)

5 50%豆油+50%5号高速机油 9.61(0.98)

6 20%氯化石蜡+1%=烷基二硫

代磷酸锌+79%

5号高速机油

8.53(0.87)

7 豆油 8.24(0:84)

8 乳化液 11.2 (1.14)

9 极压乳化液 9.71(0.99)

切削条件 工件材料:Az低碳钢;

切削速度:V = 0.078m/s(4.7m/min)

机床类型:Z35立式销球;丝锥:M10x1.5(直槽)

2.切削液在加工中对表面粗糙度影响

刀具在低速区间工作时,容易产生积屑瘤或鳞刺,例如拉刀、丝锥等,都会对表面粗糙度造成负面影响。而渗进接触面间的切削液,能够形成一种薄的润滑膜,能够大量减少鳞刺和积屑瘤的出现,因而能够对表面粗糙度进行改善。3.切削液在加工中对磨削比的影响

砂轮的总磨除量除以磨耗量即为磨削比,磨削过程的塑形变形很大,含有硫、氯等元素的切削液,可对磨削比产生显著提高,尤其在高速磨削中,磨削比可提高百分之二十五以上。

切削液在现代工业生产中有着不可或缺的作用,合理选用适合的切削液,能极大地提高工业生产效率,减少工废,保证产品质量,可见,切削液在现代工业中的地位十分重要。

目录

第一章绪论 4

1.1切削液的基本介绍 4

1.2切削液的重要作用及地位 8

1.3切削液的环境污染及浓度控制的必要性 10

第二章浓度控制系统的总体设计 11

2.1切削液浓度控制系统的方案选择 11

2.2PLC浓度控制系统的方案设计 12

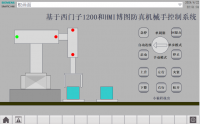

第三章浓度控制系统的硬件设计 14

3.1液箱位置设计图 14

3.2PLC编程软件选择 16

3.3其他所需元件介绍 17

第四章浓度控制系统的电路设计 19

4.1硬件的接线电路 19

4.2 I/O分配表 20

4.3电气原理图 21

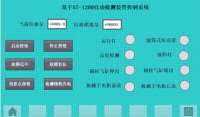

第五章PLC浓度控制系统的程序设计 21

5.1PLC浓度控制系统流程图 21

5.2PLC程序设计 22

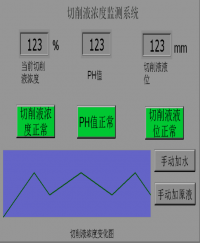

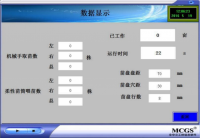

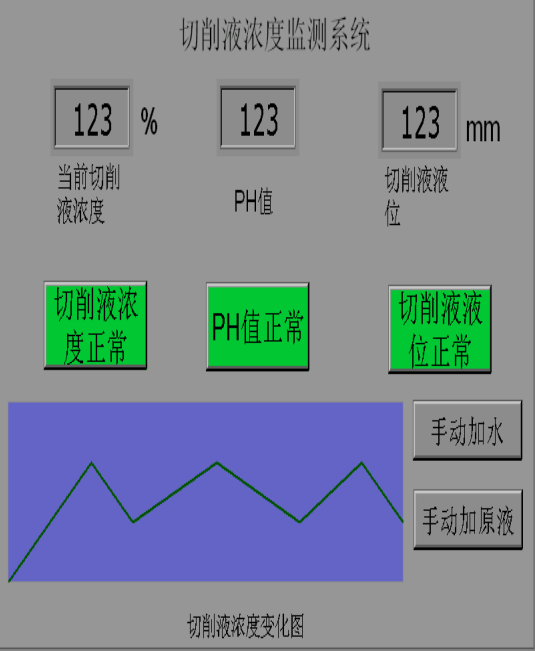

第六章PLC浓度控制系统的监控中心设计 25

6.1监控中心的设计和通信 25

第七章总结与展望 30

小结并致谢 30