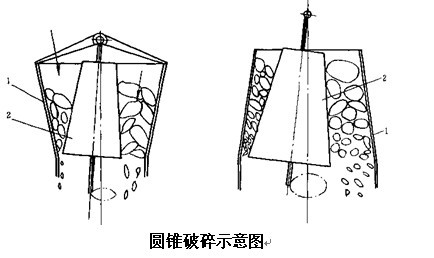

锤式粉碎机的操作、维护和检修

1、生产操作

锤式粉碎机的正确操作是连续正常生产的保证。操作不正确或疏忽大意.是造成事故的主要原因。正确的操作和使用,也有利于提高生产能力.正确操作,就是严格按照设备的操作规程开起设备和停止运转。操作规程是生产经验的总结.并随着设备的不断改进和提高,将逐步完善。

1)开车前准备工作

a认真检查粉碎机的主要零件,如锤头、锤柄、销轴、构板、侧衬板、离心风叶、

挡料棒、轴承、v带轮及v带是否完好、检查门和密封垫是否装好,紧固螺栓等联接件是否拧紧。主轴转动是否灵活(应无卡阻碰撞和其他障碍物)。

b检查机壳内有无物料,若物料多,必须清理后方能开车。

c检查输送管路(尤其是弯管和水平管,有力堵塞、漏气和密封不严等问题。

d检查旋风分离器是否有积料。

e轴承内是否有足够的润滑油脂。

f旋风分离器下部出料系统是否完好。

g检查辅助设备如喂料机、溜槽、带式输送机(或其他输送设备)电器设备是否完好.

h检查完上述工作并把发现的问题及时处理以后,方可开车。

2)起动、运转中注意事项

a准备工作完成后、即可起动电机。电机起动后应注意电机的起动电流、启动时间

及空载电流是否符合电机特性表。

b设备正常运转后,才能开动喂料设备向风选锤式粉碎机内加料。喂料且可根据物

料的粒度和含水量,予以增减。增减量可根据电机的电流来控制。

c操作时必须做到均匀、连续喂料,这样可以提高产量和分离效率。

d严格控制物料含水率,含水率在4%一8%为宜。水分过低,分离效果差,当含水量大于10%时,输送管道易堵塞、降低产量。

e严防金属物及不宜粉碎物进入粉碎机内。应在喂料前道工序没置清除杂物装置

f当电动机自动停车时,需查明原因,严禁强行起动。

g当发生以下情况时必须立即停止喂料,关闭电动机.并进行检查和排除故障.滚动

轴承温度超过70 L。发现有不正常的声音(如金属的擦碰声)和大量粉尘外漏;设备打运转中发现有强烈震动。应立即停车

3)停车

a必须按照生产工艺流程顺序停车,光停喂料机,待粉碎机内物料全部被粉碎并送

出粉碎机,物料被分离器分离后,关闭风选锤式粉碎机,最后延时停旋风分离器卸料处电动卸料阀反后续输送设备。

b停机后,打开检查门.检查锤头,销轴、叶片、挡料棒等易损件的磨损情况,为

下次开车做好准备工作认真填写设备生产记录。

2、设备维护

锤式粉醉机在生产运转中,受物料和高速气流的冲击、摩擦、碰撞投机器本身产生

的振动,使轴承、主轴、锤头、衬扳、叶片、挡料棒、输料管路和旋风分离器等零部件磨损、变形、损坏以致失去正常的工作能力.因此应对设备进行日常维护。以便预防设备过于地磨损和损坏,提高设备的完好率和延长使用期;减少设备事故,提高设备的利用率;及时排除各种可能发生的事故,确保设备的安全运行。

3、设备的定期检修

定期检修是根据设备零部件的磨损情况确定的.因此应根据生产时部件的磨损更换周期而建立小、中、大各种检修制度。

)小修时需修理检查的项目(日常维护)

a检查并拧紧已松动的连接螺栓。

b对磨损的锤头进行翻面和更换。无论是翻面或更换新锤头,应做到圆周方向一起进行翻面或更换,以防失去平衡,在运行时产生振动。

c更换或修补离心风机叶片。6个叶片应同时更换和修补,并保持每个叶片重量要基本相等,以防转子失去平衡。

d更换或修补挡料棒,并调整与锥形壳体的径向间隙.保证物料的产品粒度。

e检查并加足袖承座内润滑油脂,随时注意轴承温度,不得大于70度。

f检查的料管路及旋风分离器有无漏气现象,并及时处理。

g小修可结合日常维护同时进行.作好检修记录,为下—次修理提供依据。

2)中修时需修理检查的项目

a更换磨损的衬板、侧衬板和锥形壳体等。

b补修隔盘、端板和更换锤柄套、销轴及拧在销轴上的螺母

c更换或修补送风弯管和旋风分离器的简桶部分

d检查轴承座内的润滑油是否变质,如变质应立即清洗轴承重新加足油脂

3)大修时需修理检查的项目

a更换轴承。

b检查主轴有无弯曲、裂痕和其他缺陷,进行修复或更换.

c.更换离心风叶部件和修整机壳、

d.更换和整修旋风分离器及管路系统。

e.检查修理电动机。

f对大修后的风选锤式粉碎机的运转进行调试,并按要求涂刷油漆,以达完好状态。

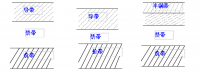

4、V带的张紧与维护

V带工作一段时间后,会因塑型变形而松弛,使初拉力F0降低,影响带的正常工作传动;为此必须重新张紧。常见的张紧装置有三种:

a定期张紧装置 用定期调节中心距的方法,常见的有滑道式和摆架式两种,通过调节螺钉来调整。

b自动张紧装置 利用电机自重,使带始终在一定的张紧力下工作。

c张紧轮张紧装置 当中心距不可调节时,为使V带只受单向弯曲,可采用张紧轮装置,张紧一般在松边内侧,并尽量靠近大带轮,以免小轮包角减少太多,且应使其直径小于带轮直径。

d带传动安装时,两带轮轴应互相平行,各带轮相对应的V型槽对称平面应重合,其误差不得超过20`,以防带侧面加剧磨损。

e定期检查V带,如发现有的带松弛或损坏,并已影响运动或动力传递,应全部更换新带。新旧带不能同时使用。

f带带避免与酸,碱,油污等接触,工作温度不超过60度。

六.使用锤片式粉碎机注意问题

锤片式粉碎机是一种利用高速旋转的锤片来击碎饲料的机器,它具有通用性广、对饲料的温度敏感性弱、粉碎质量好、使用维修方便和生产率高等腰三角形优点。但是,如果用户对影响粉碎机工作性能的几个关键问题分析掌握不够,会使生产率不高、消耗动力较大,而且粉碎质量不能保证。本文介绍使用锤片式粉碎机时要注意的几个关键问题,并加以分析。

1、一般要求粉碎时饲料的含水率不超过15%

饲料的含水率增加,结构松脆度下降,饲料不易粉碎,生产率和度电产量都要降低。试验证明,当玉米含水率从14.3%增到21%时,其生产率下降29%,功率消耗增加12.5%;大麦含水率从13.8%增到20%时,其生产率下降30%,功率消耗增加12.5%.因此,一般要求粉碎时的饲料含水率不超过15%。

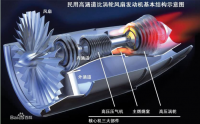

2、锤片速度影响

锤片速度影响很大,在给定的范围内,粉碎茎秆饲料时取低值,粉碎谷物饲料时取高值。

锤片速度对粉碎机的生产率和功率消耗有很大影响。试验证明,锤片速度过低时打击能力下降,抽吸粉料的风力也小,故生产率低,电耗增加。速度高时,粉碎能力和排粉能力加大,使生产率得到提高。但若速度过高,由于转子的鼓风作用增大,粉碎室涡漩作用加强,导致空载功率消耗增加,同时也时物料速度过高,排出筛孔的机会减少,因此粉碎效率也相对下降;此外,如果锤片速度过高,轴承摩擦和搅动空气的功率消耗就会剧增,使单位产品能量消耗明显提高。因此,每一种型号的粉碎机都有一个合适的速度范围。近年来粉碎机锤片速度有所提高,一般农场用的粉碎机多为60-70m/s,粉碎茎杆饲料时取低值,粉碎谷物饲料时取高值.总之,要按使用说明书上的要求来选择合适的锤片线速度,以充分发挥粉碎机的效率。

3、锤筛间隙不可过大或过小

锤筛间隙是指锤片端部与筛片之间的间隙,此间隙对粉碎机的工作性能有较大影响。当锤筛间隙较大时,在饲料中靠近筛面的饲料颗粒不易与筛片接触,受打击的机会少,同时筛片对它们的摩擦作用也会因速度低而减弱,因此度电产量下降,成品变粗。间隙大到一定程度时,筛面上的饲料颗粒运动速度过慢,甚至堵塞筛孔,使生产率进一步下降。当锤筛间隙较小时,外圈饲料受到锤片打击的机会多,在筛面上的饲料运动速度高,不易穿过筛孔,使摩擦粉碎的作用增大,将饲料粉碎得过细,更加不利于排粉,不但浪费动力,使度电产量下降,而且成品也显过细。

4、在满足畜禽饲养要求的前提下,应尽量选用较大筛孔直径的筛片

筛孔直径对粉碎机度电产量的影响非常显著,同时也直接影响被粉碎饲料的细碎率(饲料颗粒的平均直径)。饲料细碎度M=(0.25-0.33)d。筛孔直径越大,度电产量越高,但粉碎的物料越粗。一般来说,在粉碎精饲料时,筛孔直径从d=2mm起,每增大1mm,生产率能提高20%~35%。反之,筛孔直径越小,饲料粉碎愈细,但机器的生产率和度电产量也显著降低。因此,在满足畜禽饲养要求的前提下,应尽量选用较大孔直径的筛片。

5、喂入量要与流通于筛孔的空气流量相匹配

粉碎机的型号不同,其喂入量要求出不同,它直接影响对粉碎效率影响很大。当喂入量大于流通于筛孔的空气流量一定值时,物料会堆集在筛面上,造成筛孔不同程度的堵塞,饲料在粉碎内的环流层加厚,使作用在转子上的阻力增大,导致粉碎效率下降。因此,喂入量只有符合粉碎机的设计要求时,消耗动力才最小,生产率才最高,电动机才不至于超负荷,用户才会得到满意的粉碎产品。

6、要注意机器的平衡

粉碎机是高速旋转的机器,在出厂时均经过动、静平衡试验。经过一段时间使用之后,当锤片棱角磨损到锤片宽度的1/2时,换边或调头必须在原位进行。轴向喂入的粉碎机初切装置的刀片磨损时也可调头使用。需更换新锤片时,要重新称配组,并保证每组质量差不超过5g,避免影响机器的平衡而产生振动与噪声。