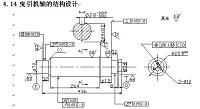

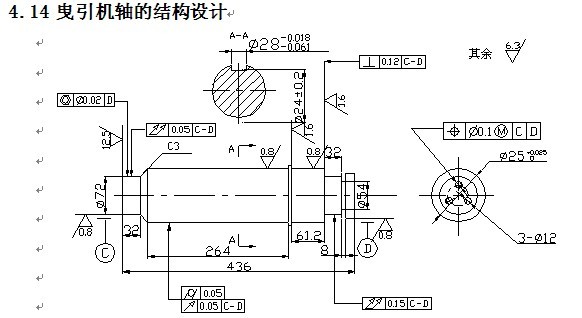

曳引机主传动机构的设计与计算

普通圆柱蜗杆副几何参数搭配方案是:

在中心距a、转速n1、传动比i12给定的条件下,采用多齿数(头数)z1、z2 ,小模数m,大直径d1(q)的设方案。该设计方案的优点是:采用多齿数(头数)z1的圆柱蜗杆传动,能明显提高传动效率,降低油温升,保持润滑油粘度,改善动压润滑条件;可以提高生产率,降低加工成本,增大重合度,提高承载能力;可明显增大蜗杆刚度,保证正确啮合特性的实现,增大了蜗轮的有效宽度,减小了蜗轮的尺寸;另外改善了蜗杆、滚刀的切削性能,提高了蜗轮精度,降低了齿面粗糙度。

曳引机是品种少、用量大的专用减速机构,为实现“最隹”设计方案,故采用非标准设计,这为新设计方案的推广打下了良好的基础。故选用:

z1=1、2、4

z2=25~90

i12=-20~63 q=10~20

普通圆柱蜗杆传动的几何尺寸计算

在蜗杆的基本尺寸和参数表(GB10085––88)[4]选得以下数值

模数(m/mm): 4

轴向齿距(px/mm):12.566

分度圆直径(d1/mm):40

齿数z1:2

直径系数q:10.000

齿顶圆直径da1/mm:48

齿根圆直径df1/mm:30.4

分度圆柱导程角γ1:21°48′05″

普通圆柱蜗杆传动几何尺寸计算式

蜗杆齿数z1: z1==z2/i12 z1=1,2,3,4 ;根据大多数用法,选取z1=2

蜗轮齿数 z2 z2=i12 z1=36*2=72

传动比 i12 i12=1/ i21=ω1/ω2=n1/n2= z2/ z1=r’2/r’1cotγ1=

=r’2/p=2r’2/mz1=d2/mz1=36>1

齿数比 u u= z2/ z1=36≥1(蜗杆主动时i12=u)

蜗杆轴向模数mx/mm mx=2a/(p+ z2+2x)=px/π=d1/q=4.00

蜗杆法向模数mn/mm mn= mxcosγ1=3.71

蜗杆直径系数q q=d1/mx=40/4=10

蜗杆分度圆直径d1/mm d1=qmx=10*4=40

导程 pz/mm πmz1=pz=3.14*4*2=25.12

导程角γ1(°) γ1=arctan(z1/p)= arctan(mz1/d1)= arctan(4*2/40)

= arctan(0.2)=11.31°

γ’=arctan(z1/q+2x)= arctan(mz1/d’1)

轴向齿形角αx(°) tanαx=tanαn/cosγ1 =0.37

法向齿形角αn(°) tanαn= tanαx cosγ1= 0.36 αn=α0=20°

DIN标准规定 γ=15°~20°

αn=22.5°γ1<15°时α0=20

中心距a/mm a=m(q+z2+2x)/2= (d’1+d’2)/2=164.8 取标准值

变位系数x x=(a’-a)/m=a’/m-(q+z2)/2 、x=+0.3~ –1;

选用x=0.2

蜗杆节圆直径d1’ /mm d1’=d1+2x2m=m(q+2x2)=4*(10+2*0.2)=41.6

蜗轮节圆直径d2’ /mm d2’=d2=288

齿顶高系数ha* ha*=cosγ1=0.98 取ha*=1

顶隙系数c* c*=0.2cosγ1=0.2

蜗杆齿厚sx1/mm sx1=p/2=πm/2=6.28加厚蜗轮齿厚时

sx1=πm/2–0.2cosγ1=6.28-0.196=6.084

蜗杆齿顶高ha/mm ha1=ha*m=1*4=4

蜗杆齿根高hf/mm hf1=ha*m+c*m=(ha*+c*)m=(1+0.2)*4=4.8

蜗杆齿全高h/mm h1=ha1+hf1=4+4.8=8.8

齿距p/mm px=πm=3.14*4=12.56

pn=pxcosγ1=12.56*0.98=12.31

蜗杆齿顶圆直径da1/mm da1=d1+2ha*m=48

蜗杆齿根圆直径df1/mm df1=d1-2hf1=40-2*4.8=30.4

蜗杆螺旋参数p p=mz1/2=d1tanγ1/2=40*0.2/2=4

蜗杆法向齿厚sn1/mm sn1=sx1cosγ1=6.084*0.98=5.72

法向弦齿厚 s’n1/mm s’n1=sn1(1-sn12sin2γ1/6d12)=5.72

法向弦齿厚测齿高h’n/mm h’n=ha*m+sn12sin2γ1/4d1=4.01

蜗杆齿宽b1/mm b1=(12.5+0.1z2)m=(12.5+0.1*72)*4=78.8

b1≈(5~6) πm

蜗杆端面齿形角αt(°) tanαt= tanαn/sinγ1=0.36/sin11.31°=0.07

蜗杆基圆柱上导程角γb1(°) cosγb1==cosαn cosγ1=cos20°*cos11.31=0.98

sinγb1 cosαt= cosαn sinγ1

=cos20°*sin11.31°=0.18

tanγb1=p2/db1π=0.20

蜗杆基圆直径db1/mm db1=d1cosαt=40*0.998=39.90

db1sinγb1=z1mncosαn=3.71*2*cos20°=6.97

db1π=pzcotγb1=39.90*3.14=125.29

当αn=20°,若db1>df1

必须减小db1,使db1=df1

蜗杆平均直径 dm/mm dm=(da1+df1)/2=(48+30.4)/2=39.2

平均圆柱上导程角γm1(°) tanγm1=mz1/dm=4*2/39.2=0.20

平均圆柱上法向齿形角αnm(°) cosαnmcosγm1= cosγ1cosαn

=cos11.31°*cos20°=0.92

蜗杆固定弦齿厚s’n1/mm s’n1= πmcos2αndnmcosγm/2

=3.14*4*cos220°*39.2*cos11.31°/2=213.16

蜗杆固定弦齿高h’n1/mm h’n1=(h1-s’n1tanαnm)/2

蜗轮分度圆直径 d2/mm d2=d’2=mz2=288

蜗轮喉圆直径 da2/mm da2=d2+2ha2=288+2*48=384

蜗轮根圆直径 df2/mm df2=d2=2hf2=2*30.4=60.8

蜗轮顶圆直径 de2/mm de2=da2+(1~2)m=384+4=388 取整数

蜗轮螺旋角 β2(°) β2=γ1=11.31°

蜗轮齿宽 b2 /mm b2=(0.67~0.7)da1=0.68*48=32.64

蜗轮有效齿宽b’2 /mm b’2=2m√q+1= 26.53

b’2=d1tan(θ/2)=12.70

齿宽角θ(°) θ=(b’2180°/d1π)或θ=arcsin(b’2/(da1-0.5m)=35.22°[1]

3.2几何计算中注明的几个问题

3.2.1齿形的改进

齿形圆柱蜗杆啮合特性及改善啮合条件的几何参数选择原则,现有标准齿廓尚需改进。齿开参数为:模数m为标准值,顶隙系数c*=0.2、齿顶高系数ha*=0.8~1(大模数取小值)、齿形角αn=22°±0.5°、齿厚sx1=0.45πmx、齿槽宽ex=0.55πmx、顶圆角半径rg=0.38mn。2。普通圆柱蜗杆副的正确啮合条件

mx1=mx2=m=4

αn1=αn2(等效αt2=αx1=20°

γ1=γ2(旋向相同)

i12=d2/d1tanγ1=36

3.2.2不发生根切的最小变位系数

xmin=(ha*+c*)z2sin2αx/2=(1+0.2)*72*0.12/2=5.18

3.2.3 圆柱蜗杆传动的强度计算

效率是表示输入功率有效利用的程度。亦是输出生产阻力功与输入驱动功之比所得的商。

η=P2/P1=1-P2*/P1=1-Ψ

式中 P2、P1——分别为输入和输出功率:

P2*——传动中的损耗系数,Ψ<1;

Ψ——耗损系数,Ψ<1;

η——传动效率η<1。

蜗杆传动效率包括三部分:

η1——轴承损耗效率,η1=1~0.01=0.99

η2——搅油损耗效率,η2≈0.99;

η3——蜗杆副啮合效率。

蜗杆主动时η3=tanγ1/tan(γ1+ρ’)=tan11.31°/tan(11.31°+4°00)=0.73°

蜗杆减速器的总效率为

η=η1η2η3=0.98tanγ1/tan(γ1+ρ’)= 0.98*0.73=0.72[3]

式中 ρ’——蜗杆副的当量摩擦角,ρ’=arctanf’v

f’v——当量摩擦因数。

v(12)=v1/cosγ=πd1n1/(60*1000cosγ)=3.14*40*1500/(60*1000*cos11.31°)=0.76≈1

查普通圆柱蜗杆副的f’v及ρ’的参数表得

由于选用的是灰铸铁,所以v(12)=1.0, f’v=0.070, ρ’=4°00′