塑料传动支架设计(说明书+CAD图纸)

1 分析制品及材料工艺性

1.1 分析塑件成型工艺性

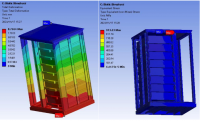

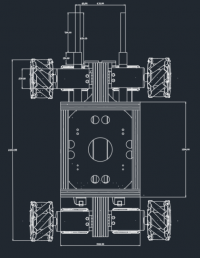

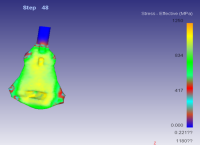

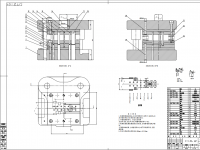

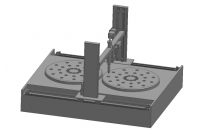

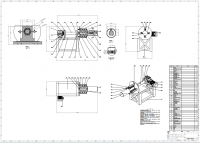

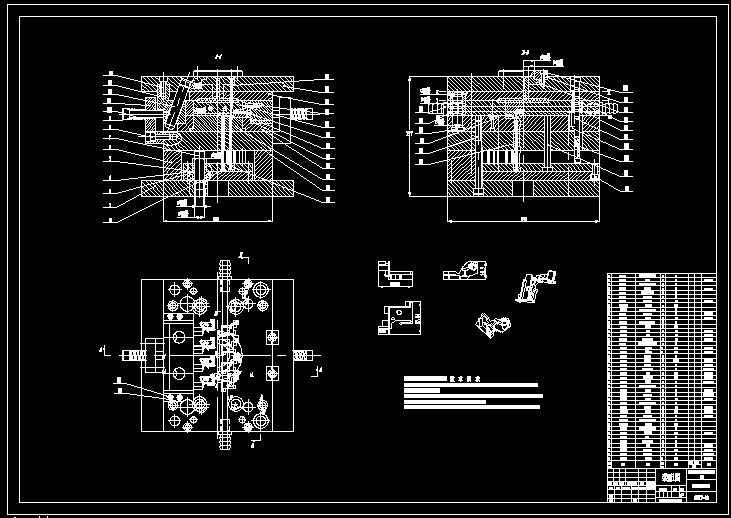

该塑件是一传动机架,塑件壁薄属薄壁塑件,生产批量20万件。由于该塑件是传动件,要求其综合机械性能好。其塑件图见图1—1

图1-1 传动机架

1.1.1 分析制品的结构、尺寸精度及表面质量

1)结构分析 从塑料制品图可见,该制品几何结构比较复杂,侧向既有凹槽也有凸台,因此,模具设计时要考虑侧向分型与抽芯机构;零件总体轮廓尺寸为27.34mm×28.28mm×15.5mm,属结构较复杂的小型件。

2)尺寸精度分析 该制品尺寸较小,一般精度等级(MT3),对应的模具相关零件的尺寸加工可以保证。从制品厚度上看, 除了侧向的凸台,制品其他部位的壁厚均为0.91mm,较均匀,有利于零件的成型。

3)表面质量分析 该零件表面质量要求较高,外表面不得有熔接痕、气痕、飞边等缺陷产生,有较高的光亮要求。

综合分析可以看出,注射时在工艺参数控制的较好的情况下,该制品的成型要求可以得到保证。

1.2 分析制品原材料的工艺性

给定的塑件材料选用ABS(丙烯腈-丁二烯-苯乙烯共聚物)塑料。

1.2.1 ABS的基本特性

ABS是由丙烯腈、丁二烯、苯乙烯3种单体合成的。每种单体都具有不同性能:丙烯腈有高强度、热稳定性及化学稳定性,使ABS有良好的耐化学腐蚀性及表面硬度;丁二烯具有坚韧性、抗冲击特性,使ABS坚韧;苯乙烯具有易加工、高光洁度、高强度,使ABS有良好的加工和染色性能。

ABS无毒、无味,呈微黄色,成型的塑料件有较好的光泽。有极好的冲击强度,且在低温下也不迅速下降。水、无机盐、碱、酸类对ABS几乎无影响,在酮、醛、酯、氯代烃中会溶解或形成乳浊液,不溶于大部分醇类及烃类溶剂,但与烃长期接触会软化溶胀。ABS表面受冰醋酸、植物油等化学药品的侵蚀会引起应力开裂。ABS有一定的硬度和尺寸稳定性,易于成型加工。经过调色可配成任何颜色。其缺点是耐热性不高,

性能:综合性能较好,冲击韧度、力学性能较高,尺寸稳定而化学性、电气性能良好;易于成形和机械加工,与此相反372有机玻璃的熔接性良好,可作双色成形塑件,且表面可镀铬。

用途:适于制作一般机械零件、减摩耐摩零件、传动零件以及化工、电器、仪表等零件。

1.2.2 成形特性

1)无定形塑料,其品种很多,各品种的机电性能及成型特性也有差异,应按品种确定成形方法及成形条件。

2) 吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥。

3) 流动性中等,溢边料0.04mm左右(流动性比聚苯乙烯、AS差,但比聚碳酸脂,聚氯乙烯好)。

4) 比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高)。料温对物性影响较大,料温过高易分解(分解温度为250℃左右,比聚苯乙烯易分解),对要求精度较高塑件,模温宜取50℃~60℃,要求光泽及耐热型料宜取60℃~80℃。注射压力应比聚苯乙烯高,一般用柱塞式注射机时料温为180℃~230℃,注射压力为100~140MPa,螺杆式注射机则取160℃~230℃,70~100MPa为宜。

5) 模具设计时要注意浇注系统,分流道及浇口截面要大,选择好进料口位置、形式,推出力过大机械加工时塑料件表面呈现“白色”痕迹(但热水中预热可消失),在成型时的脱模斜度﹥2°,收缩率取﹥0.5°。

1.2.3 ABS的成型条件,见表1—1

表1—1 ABS的成型条件

注射成型机类型 螺杆式

密度( )

1.03——1.07

计算收缩率 0.3——0.8

预热 温度(℃) 80——85

时间(s) 2——3

料筒温度 后段(℃) 150——170

中段(℃) 165——180

前段(℃) 180——200

喷嘴温度(℃) 170——180

模具温度(℃) 50——80

注射压力(MPa) 60——100

成型时间 注射时间(s) 20——90

高压时间(s) 0——5

冷却时间(s) 20——120

总周期(s) 50——220

螺杆转速(r/min) 30

适用注射机类型 螺杆式、柱塞式均可

后处理 方法 红外线灯、烘箱

温度(℃) 70

时间(h) 2~4

说明:该成形条件为加工通用级ABS料时所用,苯乙烯-丙烯腈共物(即AS)成形条件与上相似。

2 拟定模具结构形式

2.1 分型面位置的确定

模具上用以取出塑件或取出浇注系统凝料的可分离的接触表面称为分型面,分型面是决定模具结构形式的重要因素,它与模具的整体结构和模具的制造工艺有密切关系,并且直接影响着塑料熔体的流动充填性及制品的脱模,分型面的位置也影响着成型零部件的结构形状,型腔的排气情况也与分型面的开设密切相关。因此,分型面的选择是注射模设计中的一个关键内容。

分型面的选择应注意以下几点:

1) 分型面应选在塑件外形最大轮廓处

当已经初步确定塑件的分型方向后分型面应选在塑件外形最大轮廓处,即通过该方向塑件的截面

积最大,否则塑件无法从形腔中脱出。

2) 保证制件的精度和外观要求

与分型面垂直方向的高度尺寸,若精度要求较高,或同轴度要求较高的外形或内孔,为保证其精

度,应尽可能设置在同一半模具腔内。因分型面不可避免地要在制件中留下溢料痕迹或接合缝的痕迹,故分型面最好不选在制品光亮平滑的外表面或带圆弧的转角处。

3) 考虑满足塑件的使用要求

注塑件在成型过程中,有一些难免的工艺缺陷,如脱模斜度、推杆及浇口痕迹等,选择分型面时,

应从使用角度避免这些工艺缺陷影响塑件功能。

4) 考虑注塑机的技术规格,使模板间距大小合适

5) 考虑锁模力,尽量减小塑件在分型面的投影面积

6) 确定有利的留模方式,便于塑件顺利脱模

从制件的顶出考虑分型面要尽可能地使制件留在动模边,当制件的壁相当厚但内孔较小时,则对

型芯的包紧力很少常不能确切判断制件中留在型芯上还是在凹模内。这时可将型芯和凹模的主要部分都设在动模边,利用顶管脱模,当制件的孔内有管件(无螺纹连接)的金属嵌中时,则不会对型芯产生包紧力。

7) 不妨碍制品脱模和抽芯

在安排制件在型腔中的方位时,要尽量避免与开模运动相垂直方向的侧凹或侧孔。一般机械式分型面抽芯机构的侧向抽拔距都较小,因此选择的分型面应使抽拔距离尽量短。

8) 有利于浇注系统的合理处置。

尽可能与料流的末端重合,以利于排气。

9) 分型面应使模具分割成便于加工的部件,以减少机械加工的困难。

参 考 文 献

[1] 叶久新,王群主编.塑料制品成型及模具设计[M].湖南科学技术出版社,2005,1-156.

[2] 李海梅,申长雨主编.注塑成型及模具设计使用技术[M] .化学工业出版社,2002,1-160.

[3] 张国强编著.注塑模设计与生产应用[M].化学工业出版社,2005,1-176,246-266.

[4] 朱光力,万金保等编著.塑料模具设计[M].清华大学出版社,2003,1-147.

[5] 洪慎章编著.实用注塑成型及模具设计[M].机械工业出版社,2006.

[6] 庞祖高主编.塑料成型基础及模具设计[M].重庆大学出版社,2004,1-134.

[7] 杜智敏,何华妹 郭擎强编著.Pro/ENGINEER野火版塑料注射模具设计实例[M].机械工业出版社,2005.

[8] 付宏生,刘京华编著.注塑制品与注塑模具设计[M].化学工业出版社,2003.

[9] 模具实用技术丛书编委会编.塑料模具设计制造与应用实例[M].机械工业出版社,2002,1-230.

[10] 周建安.手机翻盖注射模设计[J].模具工业,2006(4),32:50-52.

[11] 潘建新,周志雄.典型支架注射模设计[J].模具工业,2006,32(4):57-60.

[12] 伍先明,王群,庞佑霞,张厚安编著[M].国防工业出版社,2006.

[13] 刘小宁,张永俊.瓶盖注射模设计[J].模具工业,2006,32(5):44-46.

[14] 付伟,张海,曹爱文.基于Pro/E的分模方法及技巧 [J].模具工业,2006,32(5):65-70.

[15] 贾明号.深孔的电解加工[J].模具制造,2006,5,63-64.

[16] 于慧莲.注射模镶件的线切割加工[J].模具制造,2006,5,62.

[17] 吴光明.遥控器注射模的数控加工[J].模具制造.2006,1,59-61.