二级圆柱齿轮减速器的设计

摘要:齿轮传动是广泛应用于现代机械的一种形式,由齿轮、轴、轴承及箱体组成减速装置,可匹配转速和

传递扭矩,实现原动机与工作机之间的协同工作。相较于其他传动方式,齿轮减速器具有效率高、寿命长、维护

方便等优点,在工业自动化领域受欢迎。随着科技进步,齿轮减速器不断创新改良,为各行业提供更高效安全的

服务。

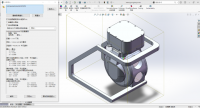

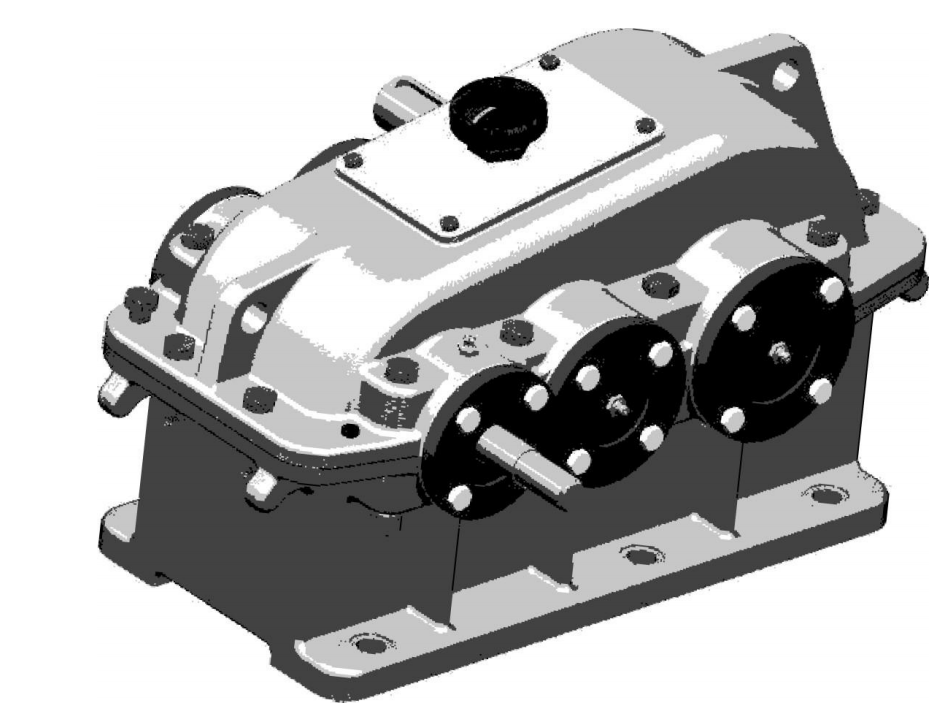

本论文设计旨在探讨二级圆柱齿轮减速器这一传动装置的设计过程。首先进行了传动装置的设计(包括电机

的选择,分配传动比和运动和动力参数的确定),然后进行带传动的设计,齿轮和轴结构的设计、最后完成减速

器箱体的结构尺寸和 CAD 部分设计。采用多种优化方法提高效率和稳定性,适应各种工业自动化应用场景,为工

程领域提供实用价值。

关键词:齿轮啮合;轴传动;传动比;传动效率

第一章 绪论

1.1 选题背景

随着工业技术和生产方式的不断发展,减速器作为机械传动领域内的重要组成部

分,在不同领域中都有着广泛的应用。传统减速器是利用摩擦、齿轮等原理实现转速

变换,但随着市场需求不断提高,对减速器性能、精度、效率等方面提出了更高的要

求。

人们通过不断研究新型材料、结构和制造技术,引入了电子技术、自动化控制等

新领域的技术手段,开发出了各种先进的减速器产品。这些减速器具有更高的效率、

更低的噪声和振动等优良性能,并与自动化生产线、智能设备等紧密结合,实现了数

字化、智能化的生产。

在减速器选型过程中,需要考虑负载特性、工作环境、转速范围等因素,并根据

具体需求选择最适合的产品。同时,在使用过程中还需要注意维护保养和检修,以保

证减速器始终处于良好状态,发挥最大作用。

1.2 选题意义

研究减速器可帮助我们更深入地理解机器的运动,因为它能够降低转速和惯量。

随着我国现代化建设的快速发展,各行各业对于现代机械的需求越来越大,而减速器

已成为其中一个至关重要的部件。减速器作为机械传动领域内的重要组成部分,具有

广泛的应用范围,在实现机械设备运动变换、降低转速、增大扭矩等方面发挥着重要

作用。因此,减速器的选题具有以下意义:

(1)提高设备效率:减速器作为机械传动中的核心元件,能够将电机的高速、低扭矩

输出转化为低速、高扭矩输出,从而能够提高机械设备的效率和经济性。

(2)保障设备运行:选择合适的减速器能够保证整个机械系统运行平稳,缓解对设备

本身及零部件产生的损伤,延长设备寿命。(3)满足不同需求:不同类型的减速器可满足不同工况和应用需求。例如,摆线针轮

减速器适用于精密控制领域;蜗轮蜗杆减速器适用于大扭矩小转数工况等。

(4)提高生产效率:合理选择设计合理的减速箱可以使企业在生产过程中更节约能源,

并且加强其生产效率,提高质量,达到制造业转型与升级的目标。

因此,正确选取并应用合适的减速器对提高设备性能、保障设备正常运行、降低维护

成本、提高生产效率等方面都具有重要意义。

目录

第一章 绪论 ............................................................ 1

1.1 选题背景 ............................................................1

1.2 选题意义 ............................................................1

第二章 传动装置的设计 .................................................. 3

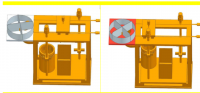

2.1 传动方案的分析与设计 ................................................3

2.2 电机的选择 ..........................................................5

2.2.1 求电机至工作机之间的传动装置的总效率 ..........................5

2.2.2 计算电机所需功率 ..............................................5

2.2.3 确定电动机的转速 ..............................................6

2.2.4 电动机的外形和安装尺寸 ........................................6

2.3 确定传动机总传动比和分配各级传动比 ..................................8

2.3.1 计算传动装置总传动比 ..........................................8

2.3.2 计算传动装置各级的分配传动比 ..................................8

2.4 计算传动装置的运动及动力参数 ........................................9

2.4.1 各轴的输入功率 ................................................9

2.4.2 各轴的转速 ....................................................9

2.4.3 各轴的输入转矩 ................................................9

第三章 带传动的设计 ................................................... 11

3.1 设计带轮的功率 .................................................11

3.2 确定带轮基准直径并验算带速 .....................................11

3.3 确定普通 V 带的基准长度和传动中心距 .............................12

3.4 验算小带轮上的包角ɑ1 ........................................... 12

3.5 计算 V 带的根数 Z ............................................... 13

3.6 计算初拉力 F0 .................................................. 13

3.7 计算作用在轴上的压力 FQ ........................................ 13

3.8 带轮结构设计与技术设计 .........................................14

第四章 齿轮传动设计 ................................................... 15

4.1.高速级齿轮传动设计 ............................................ 15

4.2.低速级齿轮传动设计 ............................................ 20

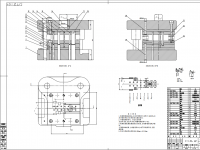

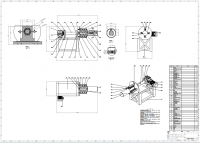

第五章 轴的设计和减速器箱体尺寸及结构 ................................. 26

5.1 中间轴的设计 ...................................................26

5.2 高速轴的设计 ...................................................33

5.3 低速轴的设计 ...................................................40

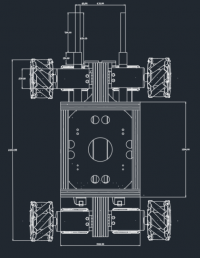

5.4 减速器箱体尺寸 .................................................47

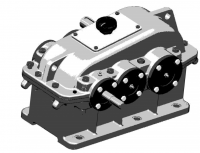

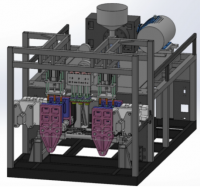

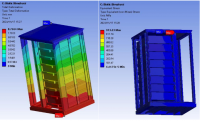

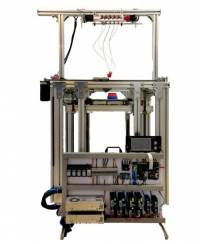

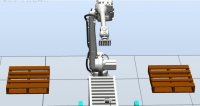

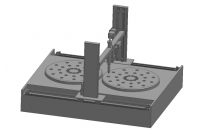

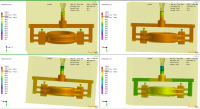

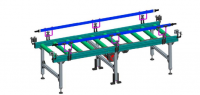

5.5 三维模型结构展示 ...............................................48

第六章 结论 ........................................................... 49

参考文献 .............................................................. 51

参考文献

[1]赵冬梅 机械设计基础,西安电子科技大学出版社,2010.1.

[2]张建中、何晓玲 机械设计课程设计,高等教育出版社,2009.3.

[3]杨黎明,杨志勤 机械设计 简明手册,国防工业出版社,2009.8.

[4]于惠力,李广慧、尹凝霞 轴系零部件设计 实例精解,机械工业出版社,2009.8.

[5]徐锦康,周国民,刘极峰 机械设计,机械工业出版社,2007.7.

[6]毕于运,寇建平,王道龙等.中国秸秆资源综合利用技术北京:中国农业科学技术出版社,2008.

[7]魏传俊.机械化秸秆还田技术的推广与应用.现代园艺,2013.2.

[8]周良墉.各具特色的秸秆还田机械.农业机械,1997.1

[9]王金武,尹大庆,韩永俊等.水稻秸秆整株还田机的设计与试验.农业机械学报,2007.10.

[10]李艳.多功能玉米秸秆还田机的研制.泰安:山东农业大学,2007.

[11]耿端阳,张道林,王相友等.新编农业机械,北京:国防农业出版社,2011.

[12]刘刚.秸秆揉碎机喂入装置设计及性能试验研究.呼和浩特:内蒙古农业大学

[13]付敏良,夏吉庆.秸秆饲料青切揉碎机的设计.农机化研究,2009.3.

[14] Zareiforoush H,Komarizadeh MH,Alizadeh MR .A Review on Screw Conveyors Performance Evaluation

During Handling Process.Journal of Scientific Review,2010.

[15] Philips RE.Philips SH. No-Tillage Agriculture.U.S.A:Van Nostrand Reinhold Company Inc,1984