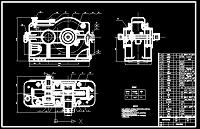

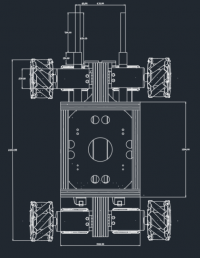

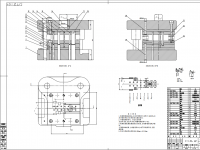

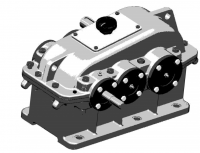

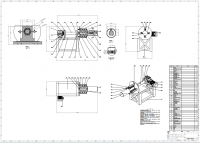

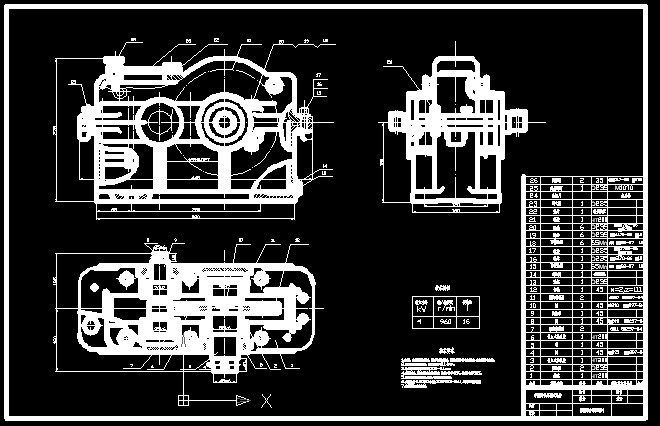

双齿减速器设计(说明书+CAD图纸)

目 录

设计计划任务书 ﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎1

传动方案说明﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎2

电动机的选择﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎3

传动装置的运动和动力参数﹎﹎﹎﹎﹎﹎﹎﹎5

传动件的设计计算﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎6

轴的设计计算﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎8

联轴器的选择﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎10

滚动轴承的选择及计算﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎13

键联接的选择及校核计算﹎﹎﹎﹎﹎﹎﹎﹎﹎14

减速器附件的选择﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎15

润滑与密封﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎16

设计小结﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎16

参考资料﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎﹎16

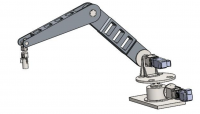

1.拟定传动方案

为了估计传动装置的总传动比范围,以便选择合适的传动机构和传动方案,可先由已知条件计算其驱动卷筒的转速nw,即

v=1.1m/s;D=350mm;

nw=60*1000*v/(∏*D)=60*1000*1.1/(3.14*350)

一般常选用同步转速为1000r/min或1500r/min的电动机作为原动机,因此传动装置总传动比约为17或25。

2.选择电动机

1)电动机类型和结构形式

按工作要求和工作条件,选用一般用途的Y(IP44)系列三相异步电动机。它为卧式封闭结构。

2)电动机容量

(1)卷筒轴的输出功率Pw

F=2800r/min;

Pw=F*v/1000=2800*1.1/1000

(2)电动机输出功率Pd

Pd=Pw/t

传动装置的总效率 t=t1*t2^2*t3*t4*t5

式中,t1,t2,…为从电动机到卷筒之间的各传动机构和轴承的效率。由表2-4查得:

弹性联轴器 1个

t4=0.99;

滚动轴承 2对

t2=0.99;

圆柱齿轮闭式 1对

t3=0.97;

V带开式传动 1幅

t1=0.95;

卷筒轴滑动轴承润滑良好 1对

t5=0.98;

则

t=t1*t2^2*t3*t4*t5=0.95*0.99^2*0.97*0.99*0.98=0.8762

故

Pd=Pw/t=3.08/0.8762

(3)电动机额定功率Ped

由第二十章表20-1选取电动机额定功率ped=4KW。

3)电动机的转速

为了便于选择电动事,先推算电动机转速的可选范围。由表2-1查得V带传动常用传动比范围2~4,单级圆柱齿轮传动比范围3~6,

可选电动机的最小转速

Nmin=nw*6=60.0241*6=360.1449r/min

可选电动机的最大转速

Nmin=nw*24=60.0241*24=1440.6 r/min

同步转速为960r/min

选定电动机型号为Y132M1-6。

4)电动机的技术数据和外形、安装尺寸

由表20-1、表20-2查出Y132M1-6型电动机的方根技术数据和

外形、安装尺寸,并列表刻录备用。

电机型号 额定功率 同步转速 满载转速 电机质量 轴径mm

Y132M1-6 4Kw 1000 960 73 28

大齿轮数比小齿轮数=101/19=5.3158

3.计算传动装置总传动比和分配各级传动比

1)传动装置总传动比

nm=960r/min;

i=nm/nw=960/60.0241=15.9936

2)分配各级传动比

取V带传动比为

i1=3;

则单级圆柱齿轮减速器比为

i2=i/i1=15.9936/3=5.3312

所得i2值符合一般圆柱齿轮和单级圆柱齿轮减速器传动比的常用范围。

4.计算传动装置的运动和动力参数

1)各轴转速

电动机轴为0轴,减速器高速轴为Ⅰ轴,低速轴为Ⅱ轴,各轴转速为

n0=nm;

n1=n0/i1=60.0241/3=320r/min

n2=n1/i2=320/5.3312=60.0241r/min

2)各轴输入功率

按机器的输出功率Pd计算各轴输入功率,即

P0=Ped=4kw

轴I 的功率

P1=P0*t1=4*0.95=3.8kw

轴II功率

P2=P1*t2*t3=3.8*0.99*0.97=3.6491kw

3)各轴转矩

T0=9550*P0/n0=9550*4/960=39.7917 Nm

T1=9550*P1/n1=9550*3.8/320=113.4063 Nm

T2=9550*P2/n2=9550*3.6491/60.0241=580.5878 Nm

二、设计带轮

1、计算功率

P=Ped=4Kw

一班制,工作8小时,载荷平稳,原动机为笼型交流电动机

查课本表8-10,得KA=1.1;

计算功率

Pc=KA*P=1.1*4=4.4kw

2选择普通V带型号

n0 =960r/min

根据Pc=4.4Kw,n0=960r/min,由图13-15(205页)查得坐标点位于A型

d1=80~100

3、确定带轮基准直径

表8-11及推荐标准值

小轮直径

d1=100mm;

大轮直径

d2=d1*3.5=100*3.5=350mm

取标准件

d2=355mm;

4、验算带速

验算带速

v=∏*d1*n0/60000=3.14*100*960/60000=5.0265m/s

在5~25m/s范围内

从动轮转速

n22=n0*d1/d2=960*100/355=270.4225m/s

n21=n0/3.5=960/3.5=274.2857m/s

从动轮转速误差=(n22-n21)/n21=270.4225-274.2857/274.2857

=-0.0141

5、V带基准长度和中心距

初定中心距

中心距的范围

amin=0.75*(d1+d2)=0.75*(100+355)=341.2500mm

amax=0.8*(d1+d2)=0.8*(100+355)=364mm

a0=350mm;

初算带长

Lc=2*a0+pi*(d1+d2)/2+(d2-d1)^2/4/a0

Lc = 1461.2mm

选定基准长度

表8-7,表8-8查得

Ld=1600mm;

定中心距

a0+(Ld-Lc)/2=(1600-1461.3)/2=419.4206mm

a=420mm;

amin=a-0.015*Ld=420-0.015*1600=396mm

amax=a+0.03*Ld=420+0.03*1600=468mm

6、验算小带轮包角

验算包角

=180-(d2-d1)*57.3/a=180-(355-100)*57.3/a

145.2107 >120度 故合格

7、求V带根数Z

由式(13-15)得

查得 n1=960r/min , d1=120mm

查表13-3 P0=0.95

由式13-9得传动比

i=d2/(d1(1+0.0141)=350/(100*(1+0.0141)=3.5

查表(13-4)得

由包角145.21度

查表13-5得Ka=0.92

KL=0.99

z=4.4/((0.95+0.05)*0.92*0.99)=3

8、作用在带上的压力F

查表13-1得q=0.10

故由13-17得单根V带初拉力

三、轴

初做轴直径:

轴I和轴II选用45#钢 c=110

d1=110*(3.8/320)^(1/3)=25.096mm

取d1=28mm

d2=110*(3.65/60)^(1/3)=43.262mm

由于d2与联轴器联接,且联轴器为标准件,由轴II扭矩,查162页表

取YL10YLd10联轴器

Tn=630>580.5878Nm 轴II直径与联轴器内孔一致

取d2=45mm

四、齿轮

1、齿轮强度

由n2=320r/min,P=3.8Kw,i=3

采用软齿面,小齿轮40MnB调质,齿面硬度为260HBS,大齿轮用ZG35SiMn调质齿面硬度为225HBS。

因 ,

SH1=1.1, SH2=1.1

,

,

因: , ,SF=1.3

所以

2、按齿面接触强度设计

设齿轮按9级精度制造。取载荷系数K=1.5,齿宽系数

小齿轮上的转矩

按 计算中心距

u=i=5.333

mm

齿数z1=19,则z2=z1*5.333=101

模数m=2a/(z1+z2)=2.0667 取模数m=2.5

确定中心矩a=m(z1+z1)/2=150mm

齿宽b=

b1=70mm,b2=60mm

3、验算弯曲强度

齿形系数YF1=2.57,YF2=2.18

按式(11-8)轮齿弯曲强度

4、齿轮圆周速度

按162页表11-2应选9做精度。与初选一致。

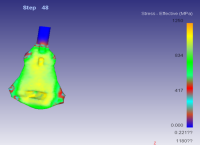

五、轴校核:

圆周力Ft=2T/d1

径向力Fr=Ft*tan =20度 标准压力角

d=mz=2.5*101=252.5mm

Ft=2T/d1=2*104.79/252.5=5852.5N

Fr=5852.5*tan20=2031.9N

1、求垂直面的支承压力Fr1,Fr2

由Fr2*L-Fr*L/2=0

得Fr2=Fr/2=1015.9N

2、求水平平面的支承力

FH1=FH2=Ft/2=2791.2N

3、画垂直面弯矩图

L=40/2+40/2+90+10=140mm

Mav=Fr2*L/2=1015.9*140/2=71.113Nm

4、画水平面弯矩图

MaH=FH*L/2=2791.2*140/2=195.384Nm

5、求合成弯矩图

6、求轴传递转矩

T=Ft*d2/2=2791.2*2.5*101/2=352.389Nm

7、求危险截面的当量弯矩

从图可见a-a截面是最危险截面,其当量弯矩为

轴的扭切应力是脉动循环应力

取折合系数a=0.6代入上式可得

8、计算危险截面处轴的直径

轴的材料,用45#钢,调质处理,由表14-1查得

由表13-3查得许用弯曲应力 ,

所以

考虑到键槽对轴的削弱,将轴的最小危险直径d加4%。

故d=1.04*25.4=26.42mm

由实际最小直径d=40mm,大于危险直径

所以此轴选d=40mm,安全

六、轴承的选择

由于无轴向载荷,所以应选深沟球轴承6000系列

径向载荷Fr=2031.9N,两个轴承支撑,Fr1=2031.9/2=1015.9N

工作时间Lh=3*365*8=8760(小时)

因为大修期三年,可更换一次轴承

所以取三年

由公式

式中 fp=1.1,P=Fr1=1015.9N,ft=1 (工作环境温度不高)

(深沟球轴承系列)

由附表选6207型轴承

七、键的选择

选普通平键A型

由表10-9按最小直径计算,最薄的齿轮计算

b=14mm,h=9mm,L=80mm,d=40mm

由公式

所以

选变通平键,铸铁键

所以齿轮与轴的联接中可采用此平键。

八、减速器附件的选择

1、通气器:

由于在外界使用,有粉尘,选用通气室采用M18 1.5

2、油面指示器:

选用油标尺,规格M16

3、起吊装置:采用箱盖吊耳,箱座吊耳

4、放油螺塞:选用外六角细牙螺塞及垫片M16 1.5

5、窥视孔及视孔盖

选用板结构的视孔盖

九、润滑与密封:

1、齿轮的润滑:采用浸油润滑,由于低速级大齿轮的速度为:

查《课程设计》P19表3-3大齿轮浸油深度为六分之一大齿轮半径,所以取浸油深度为30mm。

2、滚动轴承的润滑

采用飞溅润滑在箱座凸缘面上开设导油沟,并设挡油盘,以防止轴承旁齿轮啮合时,所挤出的热油溅入轴承内部,增加轴承的阻力。

3、润滑油的选择

齿轮与轴承用同种润滑油较为便利,考虑到该装置用于小型设备选用

L-AN15润滑油

4、密封方式选取:

选用凸缘式端盖,易于调整轴承间隙,采用端盖安装毡圈油封实现密封。

轴承盖结构尺寸按用其定位的轴承外径决定。

设计小结:

二、课程设计总结

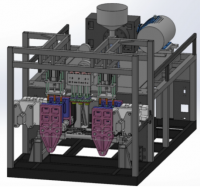

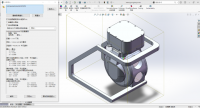

设计中运用了Matlab科学工程计算软件,用notebook命令调用MS—Word来完成设计说明书及设计总结,在设计过程中用了机械设计手册2.0 软件版辅助进行设计,翻阅了学过的各种关于力学,制图,公差方面的书籍,综合运用了这些知识,感觉提高许多,当然尤其是在计算机软件CAD 方面的运用,深切感到计算机辅助设计给设计人员带来的方便,各种设计,计算,制图全套完成。

由于没有经验,第一次做整个设计工作,在设计过程中出现了一些错误比如线形,制图规格,零件设计中的微小计算错误等都没有更正,设计说明书的排版也比较混乱等等。对图层,线形不熟悉甚至就不确定自己画出的线,在出图到图纸上时实际上是什么样子都不知道 ,对于各种线宽度,没有实际的概念。再比如标注较混乱,还是因为第一次做整个设计工作,没有经验,不熟悉。

这次设计的目的是掌握机械设计规律,综合运用学过的知识,通过设计计算,绘图以及运用技术标准,规范设计手册等有关设计资料进行全面的机械设计技能训练。目的已经达到,有许多要求、标准心中虽然明确理解掌握但是要全力,全面的应用在实际中,还有待于提高水平。

虽然它可能不是良好、优秀,但是既然教学环节、课程设计目的已经达到,那么这次设计做的就是完全合格的。当然还受软件的熟悉,运用程度的影响,所有这些必须得参加实践,接触实际工程设计中才能提高。带轮,齿轮,轴,轴承这些关键的设计计算都达到合格,并且用机械设计手册2.0 软件版的验证了。

通过这次课程设计,感到机械设计综合了力学,公差,材料,制图等学科的知识,要好了这些功课,才能做好机械设计。

参考资料:

《工程力学》,《机械设计基础》,《机械设计指导》,《互换性技术与测量》,《机械制图》