基于PLC的旁通阀行程压力检测系统设计

摘要:

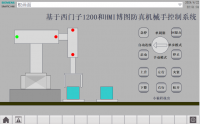

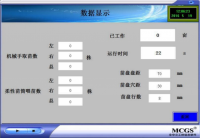

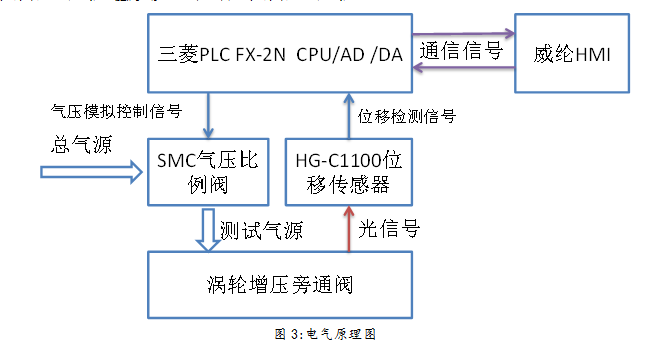

本文针对汽车涡轮增压旁通阀行程压力检测,设计了一套由PLC、气压比例阀、位移传感器、威纶触控屏HMI组成的汽车旁通阀行程压力检测系统,通过这套系统对旁通阀在工作时压力和位移进行检测,并将所检测的数据反馈到触摸屏上。依据这些检测数据对汽车旁通阀的性能做出评估,决定是否能投入使用,以此保障汽车在行驶中的安全。

关键词: 涡轮增压;旁通阀;气压比例阀;HMI

二、课题综述(课题研究,主要研究的内容,要解决的问题,预期目标,研究步骤、方法及措施等)

目 录

第1章 引言 1

1.1 课题的来源及背景 1

1.2 课题的研究现状 1

1.3 主要研究的内容 2

第2章 系统总体设计 3

2.1 功能简介 3

2.2 总体方案 3

2.3 电气总体设计 6

第3章 系统硬件设计 7

3.1 硬件总体设计 7

3.2 PLC的选型 8

3.3 传感器的选型 11

3.4 比例气压阀的选型 12

3.5 触摸屏的选型 13

第4章 系统软件设计 16

4.1 软件总设计 16

4.2系统控制程序设计 17

4.3 PLC程序的设计 18

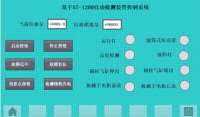

4.4上位机界面组态的设计 21

第5章 系统调试 23

5.1硬件调试 23

5.2软件调试 23

5.3联动调试 25

结 论 26

参考文献 27

谢 辞 28

附 录 主程序设计 29

电路图 39

第1章 引言

1.1课题的来源及背景

涡轮增压在汽车行业中有着普遍的运用,涡轮增压体系是发动机中最多见的增压体系之一。要是在同样的时间内,可以把更多的空气和燃油打入气缸之后,进行压缩燃爆使小排气量的发动机能“吸取”更多体积的空气,以便提高容积效率,达到在同样的速度中输出比发动机自然进气时更大的动力。废气促使涡轮增压的驱动,对于发动机来说几乎没有什么额外的能量损耗也就没有什么额外的负担,便能轻松地创造出较大马力,是非常不错的设计。好比你拿一台鼓风机对着汽缸吹气,强行的将把风向外疏通,使里面的空气得到流动,以获得更大的马力,只不过这个鼓风机不是真实存在,而是由排泄的废气来驱动。总的来说,发动机在迎合这样的一个“被迫进气”的动作之后,至少都能提升百分之三十-百分之四十的超额动力,就是由于这样惊人的效果所以涡轮增压器才被广泛的运用。另外,获得较高的燃烧效率以及让大幅提升发动机的动力,这就是涡轮增压系统能给车辆提供最大的价值所在。这个体系包含中冷器、涡轮增压器、排气旁通阀、进气旁通阀及配套的进排气通道。

涡轮增压器旁通阀的作用是只要涡轮压缩空气端的增压值达到限定的标准,进气时所产生的气压就会驱动连杆,就会带动涡轮排气旁的旁通阀门打开,让一定量废气迅速排到排气管。如此减少吹动涡轮叶轮的废气通量,涡轮叶轮转动的速度下降,同时带动压气机叶轮滾动的速度下降。所以旁通阀不仅是控制涡轮转速的装置,也是一个维持涡轮进气端增压压力平稳的装置。

由于旁通阀是否正常工作关系到汽车在行驶过程中安全性,因此旁通阀的重要性也明显突出,所以对旁通阀行程压力的检测也就变的非常重要。

1.2课题的研究现状

旁通阀是废气涡轮增压的重要组成部分,旁通阀是由旁通膜盒、联动杆、膜片弹簧、旁通阀阀门等机械部件组成的,在整个涡轮增压系统中,旁通阀的作用是当涡轮增压器在加压的过程中进气管内的气压在不断加大达到极限值时,进气管内的高压就会推动旁通阀的膜片,从而带动连杆将排气管侧的旁通阀门推开,使废气直接拍到外界环境,而不会推动涡轮机的叶轮,从而达到降压的目的,使其压力维持在一个稳定的范围内。避免了发动机的超负荷运作同时使燃料也得到了更加充分的燃烧,增加了动力,延长了使用寿命以及提高了整个增压体系的安全性。现于今,涡轮增压技术广泛运用于工业领域,尤其是汽车行业。在我国,工业4.0提出以及全面实现小康社会,人们对汽车需求量的不断增加,对汽车的性能也有更高的要求,而旁通阀性能的好坏在一定程度上影响一部车的整体性能。旁通阀正悄无声息的影响着我们的日常生产及生活。

旁通阀在涡轮增压系统中作为执行元件,在涡轮增压器中起到非常重要的作用。 若旁通阀的迟滞性达不到要求,造成旁通阀门开启和关闭过程中受阻。使得增压和降压无法正常进行,涡轮增压器内的气压达不到一个稳定值。长期如此会损坏发动机,同时存在一定的安全隐患。所以对旁通阀的迟滞性(行程压力)检测是必不可少的一步。现设计一套由可编程控制器为控制核心的旁通阀行程压力检测装置。由于PLC具有非常优越的性能,超高的稳定性满足检测精确化等要求。且没有很强的逻辑要求,易于操作。

1.3主要研究的内容

本课题是以汽车涡轮增压旁通阀为研究对象,以三菱的可编程逻辑控制器FX2N作为整个控制体系的核心,设计一套由PLC、气压比例阀、位移传感器、威纶触控屏HMI组成的汽车旁通阀行程压力检测系统。通过PLC控制气压比例阀以及位移传感器对旁通阀的行程压力进行检测,从而得知旁通阀的性能是否正常。由于在本系统中位移传感器和气压比例阀都是模拟量输入及输出,故需要外加模拟量输入输出模块。

(1)论文在对课题进行分析和研究的根源上,提出了系统的设计方案和思路,确定设计的主要研究内容和研究方法。

(2)完成旁通阀压力的信息自动采集、信息转换以及信息存储。

(3)完成旁通阀中心部位的连杆位置变化信息的获取。

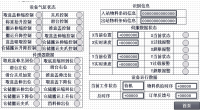

(4)完成对旁通阀行程压力进行总体系统控制方案的设计。包括系统硬件设备的选型,控制单元的选型,确定本系统所需I/O点数以及I/O模块选型,用CAD等软件绘制硬件配置图、I/O连接图。分配I/O点数,列出I/O分配表,使用三菱的可编程逻辑控制器进行软件设计控制程序,并对程序进行调试和修改。

1、主要研究内容

根据旁通阀行程压力检测要求,结合旁通阀工作特点,在保证旁通阀能够正常工作的情况下,本文将利用PLC来设计旁通阀行程压力检测系统。

2、主要解决问题

1)压力信息的自动采集、转换、存储

2)旁通阀的连杆位置变化信息的获取

3)根据监控中心的需要,随时发送实时压力信息

4)将旁通阀所受压力和连杆的位置信息传送到触摸屏

3、预期目标

通过压力传感器将旁通阀所受的压力值实时的传送到监控界面,同时旁通阀的连杆位置数据也将反馈到监控界面。两者数据的比值若在合理的范围内则表明旁通阀系统工作正常。

4、研究步骤

第一阶段:资料收集与整理、完成调研报告与开题报告;

第二阶段:系统设计、制作、调试、修改完善;

第三阶段:整理系统相关技术资料;

第四阶段:完成毕业设计论文及答辩。

5、工作方法及措施:

本课题主要采用实验法、文献分析法、文本细读法、比较法、综合分析法等。措施:基于在实训室所获得的实践经验,在教师指导下,以PLC为基础,设计旁通阀行程压力检测装置。

三、设计(论文)体系、结构(大纲)

1、绪论

1.1 课题来源及背景

1.2 本课题的现状和作用

1.3 本课题的主要研究内容

2、系统总体设计

2.1 控制流程图

2.2 机械部件结构和功能及示意图

2.3 电气总体设计

2.4 控制原理及控制系统组成

3、系统硬件设计

3.1 硬件选型(PLC选型、触摸屏选型、传感器选型)

3.2 PLC与触摸屏的电气原理图

3.3 I/O口分配及硬件接线图

4、系统软件设计

4.1 PLC程序的设计(总程序的顺序功能图、程序说明)

4.2 触摸屏程序设计

5、系统调试

5.1 硬件调试

5.2 软件调试

5.3 系统联调

6、总结

参考文献

[1]陈江丹/万雪梅,压差式泄露检测装置及应用,机电技术,2001年第1期.

[2]杨世友/顾宏中/郭中朝,柴油机涡轮增压系统研究现状与进展,2001年第4期.

[3]杨后川,张春平. 三菱PLC应用100例[M], 北京:电子工业出版社2011.

[4]初航. 零基础学三菱FX系列PLC[M], 北京:机械工程出版社2010.

[5]王皖君,张为公. 自动导引车导引技术研究现状与发展趋势[J]. 传感器与微系统. 2009(12).

[6]罗健明/李杰,基于PLC的气密性检测仪校准装置的研究,2015年第35卷增刊.

[7]杨世友/顾宏中/郭中朝,柴油机涡轮增压系统研究现状与进展,2001年第4期.

[8]岳庆来.变频器、可编程程序控制器及触摸屏综合应用技术[M].北京:机械工业出版社,2006.

[9]胡汉辉,李德尧.可编程控制器应用技术[M].北京:科学出版社,2009.

[10]廖常初. FX 系列 PLC 编程及应用[M].北京:机械工业出版社,2005.

http://www.bysj1.com/cat.asp?id=27 http://www.bysj1.com/cat.asp?id=28