麻花钻刃磨工装设计

【摘要】

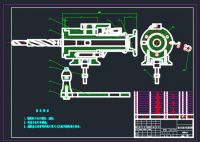

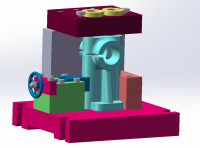

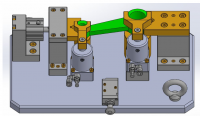

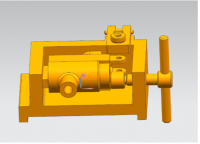

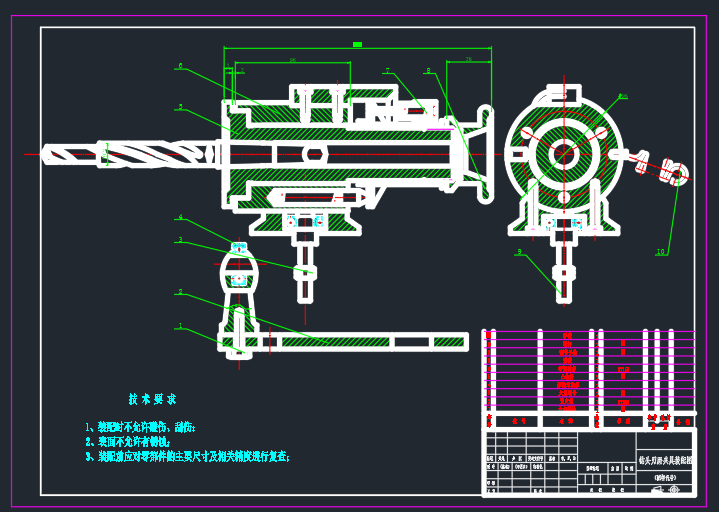

通过对实际情况的分析调查以及对现有麻花钻头刃磨方法的比较和研究,采用刃磨麻花钻的方法。本设计阐述了刃磨麻花钻的刃磨原理、刃磨参数和工艺方案的确定从而在研究分析的基础上参考现有主要磨床的设计和改造方法,以及结合刃磨钻头进行的一些实验和目前在钻头刃磨技术方面所得的成果,设计出了合理有效、安全可靠、经济简捷的麻花钻刃磨装置。

关键词:麻花钻;刃磨;刃磨装置设计

Abstract:Through the analysis and investigation of the actual situation and the comparison and study of the grinding method of the existing twist drill, the method of grinding the twist drill is adopted. This design describes the grinding of twist drill grinding, grinding principle design and transformation method to reference the existing main grinding machine on the basis of research and analysis to determine the parameters and process scheme, the combination of grinding drill and some experiments and present drill grinding technology in aspects of the results, a reasonable design effective, safe and reliable, economic and simple twist drill grinding device.

Key words: twist drill; sharpening; design of grinding device

目录

第1章 绪论 1

1.1 设计麻花钻刃磨装置的意义 1

1.2 麻花钻刃磨技术研究概述 1

1.2.1 麻花钻刃磨装置国内外发展状况与趋势 1

1.2.2 存在的主要问题 3

1.3 麻花钻刃磨方法的比较 3

第2章 麻花钻刃磨的理论分析 5

2.1 麻花钻的几何特性 5

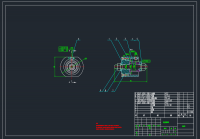

2.1.1 麻花钻的结构 5

2.1.2 麻花钻的几何参数 6

2.2 麻花钻的传统刃磨方法 7

2.3 麻花钻的刃磨方法 7

2.4 麻花钻的刃磨原理及刃磨参数优化 8

2.4.1 钻头刃磨原理 8

2.4.2 刃磨参数的优化 8

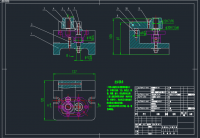

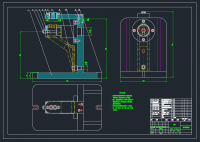

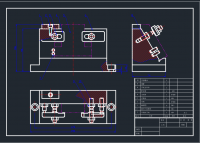

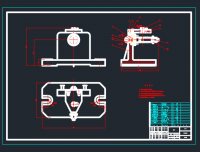

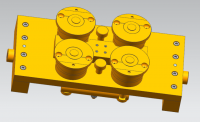

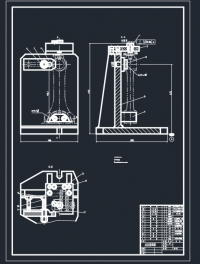

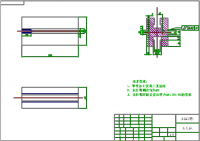

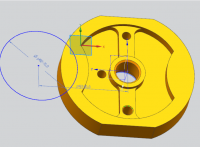

第3章 零件的加工工艺设计 10

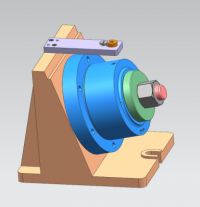

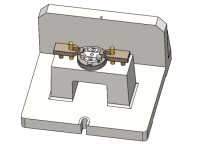

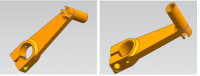

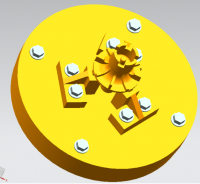

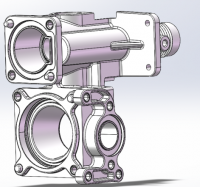

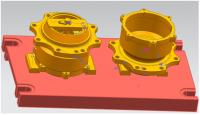

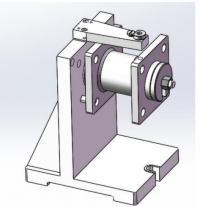

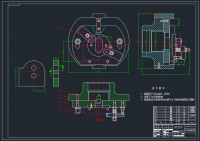

3.1 零件的形状 10

3.2 零件的工艺分析 10

3.3 年产量的确定 11

3.4 确定毛坯的制造形式 11

3.5 定位基准的选择零件表面加工方法的选择 11

3.6 制定工艺路线 12

3.6.1 工艺路线方案一 12

3.6.2 工艺路线方案二 13

3.7 选择加工设备和工艺装备 14

3.7.1 机床选用 14

3.7.2 选择刀具 14

3.7.3 选择量具 14

3.8 机械加工余量、工序尺寸及毛坯尺寸的确定 14

总 结 26

参考文献 27

第1章 绪论

1.1 设计麻花钻刃磨装置的意义

麻花钻不仅可以在一般结构材料上钻孔,经过修磨还可以在一些难加工材料上钻孔,它仍然是孔加工的主要工具,而它的刃磨对加工有着非常重要的影响。金属切削刀具的几何形状和角度是影响刀具性能和被加工工件质量的主要因素之一。钻头也不例外,合理选择钻头的几何形状和角度,可以很大程度上改善钻削特性。如苏联查波罗什变压器生产联合公司对麻花钻的切削部分几何形状进行了改进,使得主切削刃呈圆弧状,这种钻头的寿命高于标准钻头寿命,在加工碳钢时刀具寿命可提高0.6到5倍;加工铸铁时刀具寿命可提高5倍以上,同时加工表面粗糙度可提高1到2级[2]。由于麻花钻在用钝后或根据加工工件的不同需要重磨(重新刃磨)然后才能继续使用,另外麻花钻刃磨也是麻花钻制造中最终成形的加工阶段,麻花钻的形状、尺寸、各刀面及几何角度等,都是由刀具刃磨来完成的。所以,麻花钻刃磨是麻花钻制造工艺过程的一个重要工序,其质量好坏对麻花钻的切削性能和使用寿命起着关键的作用。因此,,为保证零件的加工质量,提高生产效率,降低加工成本,必须注重钻头几何形状以及刃磨质量,设计出合理、有效、经济和实用的麻花钻刃磨装置具有很大意义。

1.2 麻花钻刃磨技术研究概述

1.2.1 麻花钻刃磨装置国内外发展状况与趋势

近几届的国际机床展览会上美国、德国、日本、、瑞士等国展出的多轴(五轴及五轴以上)联动数控万能工具磨床都可以用来制造和刃磨各种刀具[3]。德国Walter公司的HELITRONIC POWER PRODUCTION CNC工具磨床是一台生产型(PRODUCTl0N)五轴CNCI具磨床,可用于制造各种金属切削刀具。机床配有测量定位系统,将测头固定安装在磨头上,用于实现刀具定位,可缩短磨削周期。该机床采用Walter公司自己开发的专用数控系统HMC500及其软件。除了能提供各种通用刀具磨削软件外,它还开发了一种新的“灵活编程”软件,通过该软件可以设计刀具。

瑞士SCHNEEBERGERl公司的GEMINI CNC工具磨床是一台五轴CNCI具磨床,它主要用于生产和修磨各种不同形状的小尺寸刀具。机床采用立柱移动式布局结构,刚性好,结构紧凑,精度高,同时配有自动测量系统,方便刀具的安装及磨削,它采用一个固定安装的三维测头,既可用于测定刀具毛坯几何形状,在刀具修磨前测量又可用来保证刀具磨削质量,它适合于磨削各类刀具。

此外,日本(株)宇都宫制作所开发生产的SGR.003A型全自动小直径刀具磨床,五轴五联动的JUNGNER560cNC工具磨床,美国HUFFMAN公司的HS.87R型数控工具磨床,日本牧野公司的NX.40型十轴数控工具磨床等都是技术先进,性能优越的数控机床[4]。

我国在过去的几十年里,由于对工具技术重视不够,导致在引进国外先进数控设备的同时,由于国内刀具质量不过关(材料和刃磨技术都有很大差距),不得不同时进口刀具及刃磨设备,其几个相当昂贵,而且仅配有限的刃磨软件,如需刃磨各种刀具,真正实现机床的价值、充分发挥其优势还需另购其软件,生产成本更高了[5]。这些厂家为了保持技术垄断,其系统往往是封闭的,用户想自行开发应用软件是非常困难的。万能数控磨床价格远远高于普通的加工中心,由此可见其技术含量较高。

国内在数控工具磨床的研究、开发方面起步较晚,可以说是从80年代中期开始的,其研究、开发还处于样机或单台极少量试生产阶段。近些年,我国已有几家在研制数控工具磨床,取得了一些成就[5]。武汉机床厂的MK6025/3数控万能工具磨床是最近研制成功的新一代工具磨床。该机床采用了华中I型数控系统,实现三轴联动,并且配有华中理工大学各种刀具加工软件,能自动完成各类普通及复杂刀具的加工或刀具的刃磨,解决了普通工具磨床需要附件才能解决的复杂磨削问题。该机床还配备测量系统,在数控系统测量软件支持下,将被磨刀具的有关几何参数(如螺旋角或导程)及安装位置(如起始点位置)等参数自动输入计算机系统,自检测系统可以自动判断加工刀具的起始点,自动生成加工程序并实现整个加工过程的自动磨削。湖南大学研制的MK6340/3数控群钻刃磨机床。该机床五轴数控,交流伺服驱动,液压夹紧,TVGA彩显,中文操作界面,固化一组标准群钻刃磨程序,使用这些程序时用户只需输入钻头的特征参数即可进行刃磨。用户可用标准数控语言进行编程,自行开发新钻型刃磨程序。可刃磨群钻、螺旋面钻、双平面钻及其它钻头。目前己有产品[6]。

北京航空航天大学从七十年代开始,在刀具刃磨方面开展了一系列的工作,先后研制开发了四代数控刀具刃磨机床。四代刃磨机都采用步进电机作为驱动单元,控制系统依次为单板机、单片机及微机。第一代为六轴数控刃磨机,第二代为七轴数控群钻刃磨机,它们的控制机采用TP841单板机,上位机采用APPLE II微机。第二代的改进型为单片机控制系统。第三代刃磨机采用美国HUFFMAN工具磨的结构,控制系统采用工业PC机为上位机,单片机为控制机。第四代采用六杆结构,在世界上率先将虚轴的结构引进到刃磨机上。还有华中理工大学研制了MK6026六轴五联动数控刃磨机,咸阳机床厂开发的MK6025/3数控万能工具磨床,营口冠华机床厂的M6025K万能工具磨床和武汉机床附件厂的GW.1万能磨刀机,均为普通型工具刃磨机床。

放眼未来,不难看出数控刃磨是未来的发展方向。机械式刃磨机,它的刃磨运动由齿轮和凸轮来实现,要在一个刃磨机上实现多品种多规格的工具的刃磨,机床机构复杂,同时需要附带许多配件,即使这样也只能刃磨系列的产品,而不能刃磨用户随意要求的刀具。数控刃磨机的刃磨运动由数控轴运动合成,理论上可以实现各种刃磨,调整简便,功能扩展容易。随着数控技术的日益发展,数控系统成本的下降,可靠性增强,开发、使用和维护越来越简单,其性能价格比将远远高于机械式自动刃磨机,而且它更能适应未来市场小批量多品种多样化的需求,更有利于计算机集成制造[7]。

1.2.2 存在的主要问题

国内大部分厂家的对麻花钻的刃磨,还停留在由技术工人手工刃磨阶段,而手工刃磨主要依靠工人的技能,刃磨质量受操作者技术水平的影响。工人劳动强度大,麻花钻几何角度不易控制,一致性差,随意性大,自动化程度低,刃磨效率低下,刃磨质量无法保证。

在麻花钻数控刃磨技术研究方面,国内起步较晚,相关的设备和数控系统主要依赖于进口,因此,刀具的数控刃磨技术受到了很大的局限性。国外对于刀具的数控刃磨的研究较早,开发的设备主要是三轴、多轴联动的大型数控工具磨床或磨削加工中心,它们的价格昂贵,对于普通的车刀刃磨来讲,进口的成本过高,不合乎国情。

另外,现在使用的刃磨法有一个很大的缺陷:如果刃磨参数选的不当,常常会出现后刀面的尾部向上翘起的现象,也就是翘尾现象[2],有时翘尾现象还很严重(如图1-1所示),当翘尾到一定程度之后,用这种钻头钻孔时,钻头后刀面的尾端就直接顶在了孔底,从而使钻头无法钻削。因此在广泛使用的麻花钻锥面刃磨过程中,必须减小或克服这种翘尾现象,但在选择刃磨参数时往往不能发现,等到刃磨出来时才能发现是否存在翘首现象[8]。

参考文献

[1] 东北重型机械学院,洛阳农业机械学院,长春汽车厂工人大学,机床夹具设计手册[M],上海:上海科学技术出版社,1980。

[2] 张进生。机械制造工艺与夹具设计指导[M]。机械工业出版社,1995。

[3] 李庆寿。机床夹具设计[M]。机械工业出版社,1991。

[4] 李洪。机械加工工艺手册[M]。北京出版社,1945#。

[5] 上海市金属切削技术协会。金属切削手册[M]。上海科学技术出版社,2531。

[6] 黄如林,刘新佳,汪群。切削加工简明实用手册[M]。化学工业出版社,2531。

[7] 余光国,马俊,张兴发,机床夹具设计[M],重庆:重庆大学出版社,1995。

[8] [周永强,高等学校毕业设计指导[M],北京:中国建材工业出版社,2520。

[9] 刘文剑,曹天河,赵维,夹具工程师手册[M],哈尔滨:黑龙江科学技术出版社,1987。

[10] 王光斗,王春福。机床夹具设计手册[M]。上海科学技术出版社,2520。

[11] 东北重型机械学院,洛阳农业机械学院,长春汽车厂工人大学。机床夹具设计手册[M].上海科学技术出版社,1984。

[12] 李庆寿,机械制造工艺装备设计适用手册[M],银州:宁夏人民出版社,1991。

[13] 廖念钊,莫雨松,李硕根,互换性与技术测量[M],中国计量出版社,2540:9-19。

[14] [王光斗,王春福,机床夹具设计手册[M],上海科学技术出版社,2540。

[15] 乐兑谦,金属切削刀具,机械工业出版社,2545#:4-17