极坐标数控钻削中心传动系统的设计

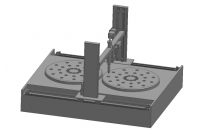

摘要 随着现代技术发展,机床作为制造基础,人们对其要求愈来愈多。在机床结构设计中,我们要求达到更好的传动效果等工作性能,在机床总体发展趋势中,提出了高效、高精、高速、环保和复合型生产的要求。现代,以数控为特征的现代化机床在生产中广泛应用。本设计在钻削的基础上复合了铣削的功能,同时添加自动化换刀装置,形成了钻削中心。本次设计主要完成的工作包括:机床的总体设计,切削力及功率的计算,主轴箱和进给系统的设计。

关键字: 机床 钻削中心 进给系统 主轴箱

The Design of CNC Drilling and Cutting Center

With Polar Coordinate System

ABSTRACT: With the development of modern technology, people have more and more requirements for machine what has been as the basis of manufacturing. In the structural design of machine tools, we need to achieve better transmission effect and other working performance. In the overall development trend of machine tools, we put forward the requirements of efficient, high-precision, high-speed, environmental protection and composite production. In modern times, modern machine tools characterized by numerical control are widely used in production. This design combines the function of milling and adds the automatic tool change device to form the drilling center. The main work of this design includes: drawing the overall design of the machine tool, calculating the cutting force and power, and realizing the general design of the headstock and transmission system.

Key Words:

Machine tool Drilling center Feed system Headstock

目 录

第一章 绪论 1

1.1 选题的意义 1

1.2 国内外研究动态 1

1.3 本文的研究内容 2

第二章 极坐标数控钻削中心总体设计 3

2.1 机床设计过程及评价标准 3

2.2 机床的机械结构 3

2.3 机床的主要技术参数 4

2.4 机床的尺寸联系图 5

第三章 切削力及切削功率的计算 7

3.1 钻削力及钻削功率的计算 7

3.2 铣削力及铣削功率的计算 9

3.2.1 主切削力的计算 9

3.2.2 切削力的分解 10

第四章 主轴箱及三进给系统的设计 11

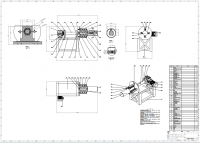

4.1 主轴箱的设计 11

4.1.1 对主传动系统的要求 11

4.1.2 电机的选择 11

4.1.4 同步带的选择 12

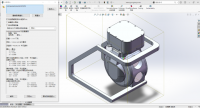

4.1.5 轴的设计 14

4.1.6 齿轮设计 15

4.1.7 其它零件设计 17

4.2 垂直方向进给系统设计计算 18

4.2.1 传动方案的选择 18

4.2.2 滚珠丝杠的计算与选型 18

4.2.3 电机的选择 20

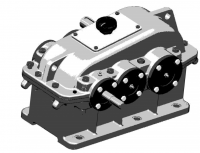

4.2.4 齿轮减速箱的设计 24

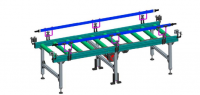

4.3 水平和旋转方向的进给系统传动设计 24

4.3.1 水平方向的进给系统设计计算 23

4.3.2 旋转方向的进给系统设计计算 26

第五章 强度校核 30

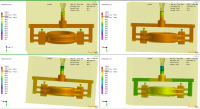

5.1 齿轮的强度验算 30

5.2 主轴强度及轴承寿命的验算 31

5.2.1 钻铣主轴及其轴承的验算 31

5.2.2 钻削主轴及其轴承的验算: 40

结束语 44

致 谢 45

参考文献 46

第一章 绪论

1.1 选题的意义

数控机床是现代制造业的关键设备,代表着这个国家的制造业水平和竞争力[1]。自从1952,第一台数控机床在美国诞生,并在后续的研究中进一步的进行了优化,产生了有自动换刀装置的加工中心[2]。现代数控机床是一种将计算机,自动控制,电气控制,测量技术,机械制造等技术集于一体的自动化设备[3]。我国数控机床的研究相对较晚,虽然对于一般精度机床也已有较为成熟的技术,但高精度、高稳定性、非常规尺寸的机床仍然跟国外有一定差距,一些高性能的功能部件仍然依赖进口[5]。

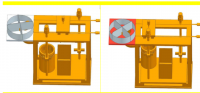

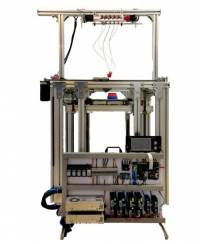

钻削中心是以钻削加工为主复合了铣削加工,同时带有刀具库和自动换刀装置的数控机床。在一次装夹中可完成铣削、镗孔、钻削等多个工序[6],装夹方便,节约了加工的时间和成本。

1.2 国内外研究动态

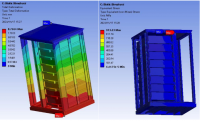

机床设计开始阶段是基于样机设计的,这样的方法成本高周期长。随着现代技术的发展和计算机技术的成熟,计算机辅助设计、计算机辅助分析(如有限元法等)、可靠性设计等已逐渐用于机床设计中,现代机床朝着加工中心、智能制造、远程控制等方向拓展。现在,CAD软件(包括I-deas、UG、PROE、AutoCAD等)已广泛的应用于国内机床的研发,但由于工艺保密、出口限制、抢占市场、配套工业不先进等等原因,我国的机床质量精度一般,远低于发达国家,且故障率较高,硬件水平不行。因此,要使产品的质量精度有所提高,我们必须提高主轴系统和进给系统的精度[8]-[10]。

数控机床相较普通机床而言,数控的准确、高效和高度柔性是其主要优势。现今,许多的机床生产厂商都为自己的设备配配套了独有的PLC编程软件,将设备与软件程序打包出售,既可以保证客户的后续稳定,也可以简化使用者的操作麻烦。大的生产商,如西门子的step7、欧姆龙的cx-programmer、三菱的GX-developer等,小的二线品牌更是数不胜数。

在近几年,对于数控系统的研究的主体偏重于PLC技术的开发和应用、计算机大数据的监测与库支持、基于不同操作系统的控制设计以及优化算法或补偿减小误差等。2015年底,发表于机械工程学报的“数控技术发展状况及策略综述”中便提出了类似主张:(1)需要提升数控软件的研发效率从而保证其可靠性和可维护性 (2)需要建立工艺数据收集激励机制和甄别平台来改进和完善工艺[11]。总的来说,我们着注于加大数控系统对于计算机的利用,发挥计算机优势的种种优势来简化数控要求和成本、提高数控精度的稳定性。国内的研究人员也是着眼于此提出了自己的一些想法,如邓昌义的“信息物理数控系统的低功耗实时调度算法研究”,李佳璇的“面向智能工厂的设备数据采集与远程监控系统研究”,开放式系统的搭建等等。

并且通过一些期刊和论文的发表,发现对于机床生产的探索不仅限于PLC技术的进一步开发,推进其智能化和远程管理化,也有对五轴机床、加工中心、精度补偿改善等许多方面的研究。在计算机的辅助下,文章提出高速高精五轴数控系统的算法研究、数控系统低功耗实时调度算法、基于大数据的数控机床状态预测、软件再开发等等。利用计算机模拟和大量实践经验,提出复杂曲面加工误差补偿方法、动态流体仿真方法等,使现代的先进机床生产逐渐远不同与传统。

1.3 本文的研究内容

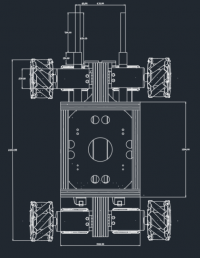

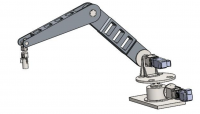

⑴ 总体设计:以当前钻床为主要参考,确定机床的主要运动参数。初步建立极坐标数控钻削中心的联系尺寸图。

⑵切削力的计算:根据切削参数和加工范围,分别计算出钻头和铣刀的切削力,选择合适的电机。

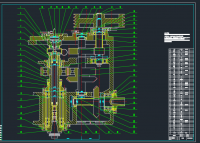

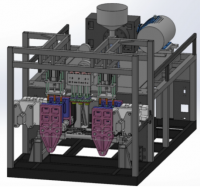

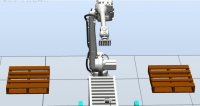

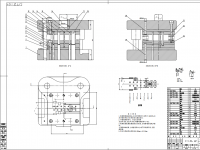

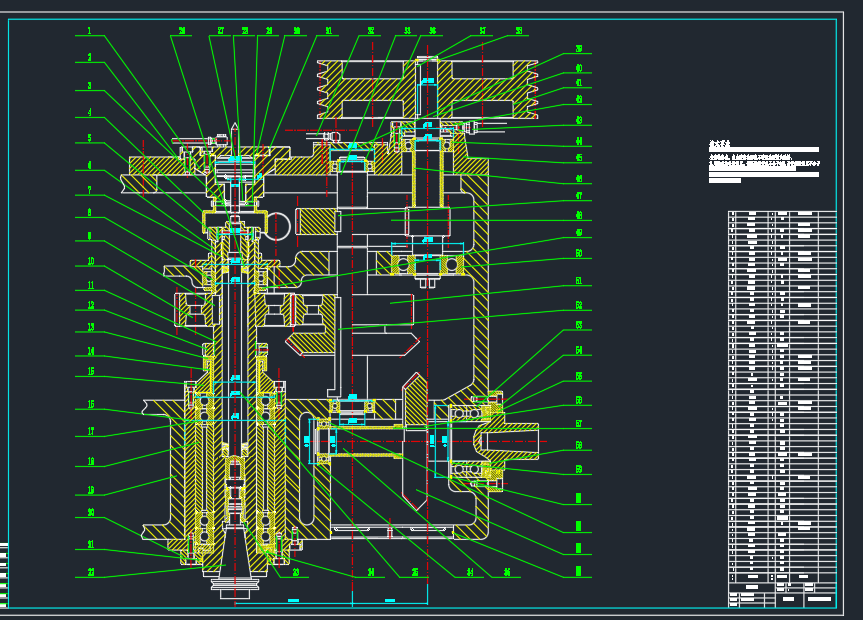

⑶传动系统的设计:设计主轴箱和垂直方向进给传动部件,主要包括传动链设计和零部件的设计以及电机的选择,最后完成水平和旋转进给系统设计,绘制二维图。

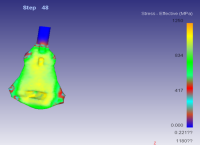

(4) 关键零部件强度和寿命校核:对于软齿面和硬齿面的齿轮分别采用弯曲强度准则和接触强度准则进行校核;画出主轴受力图,弯矩图、扭矩图,合成当量弯矩图,找出轴的危险截面,校核强度。根据基本额定寿命、基本额定载荷对轴承的寿命进行了校核。

参考文献

[1] 张曙.高性能数控加工中心[J].加工中心调查,2006,(8):40~42.

[2] 欧彦江,李虹霖.机床数控技术[M].上海:上海科学技术出版社,2009,24-27.

[3] 刘小敏,王元生.我国数控机床的现状与发展[J].机械研究与应用,2006,(19):23~ 25.

[4] 杨兴,数控机床电气控制[M].北京:化学工业出版社,2008,18-19.

[5] 胡亚波,吴玉文.我国数控机床的状况与发展[J].机床与液压,2004,(7):4~6.

[6] 王德权,刘彬.组合机床CAD系统开发与研究[J].组合机床与自动化加工技术,1999,( 9):10~14.

[7] Scencer.B,Altintas.Y,Croft.E. Feed optimization for five-axis CNC machine tools with drive .Constraints[J]. International Journal of Machine Tools and Manufacture ,2008,(6):733~745.

[8] 何其昌等.数控机床变频调速控制[J].制造技术与机床,2003,(2)42~43.

[9] 钱直睿等.多轴齿轮动力学仿真[J].中国机械工程,2006,(3)24~27.

[10] 任小中等.基于UG的组合机床多轴箱模块化设计[J].河南科技大学学报,2007,(3):8~10.

[11] 叶佩青 张勇 张辉. 数控技术发展状况及策略综述[J]. 机械工程学报, 2015(21):119-126.

[12] 尹志强.机电一体化系统设计课程设计指导书[M].北京:机械工业出版社,2007.

[13] LI Su-bin.The Development of Manufacture Technology for NC Machine Tools[J] .Equipment Manufacturing Technology. 2007 (11).

[14] Zhang,Lei, Xia An;,Hu De Jin Proceedings of the 5th International Conference on Frontiers of Design and Manufacturing [J] .Proc. of the 5th Internat. Conf. on Front. of Des. and Manuf.2002 ,(12) :120-124.

[15] Shi Wei.Project-Design and Kinematics-Analysis on Vertical Turn-Milling Combined NC Machine Tool[D] .Xi’an: Xi’an University of technology, 2007.

[16] 刘杰华 任昭蓉.金属切学机床与刀具实用技术. 北京:国防工业出版社,2006.

[17] 《阶梯轴的有限元分析及其优化专用软件的开发》李实 - 《中国优秀硕士学位论文全文数据库》- 2008.

[18] 《齿轮传动设计和MATLAB实现》郭仁生 - 《机械》- 2005.

[19] 文怀兴,夏田编著. 数控机床系统设计. 北京: 化学工业出版社,2005.

[20] 谢红编著. 数控机床机器人机械系统设计指导. 上海: 同济大学出版社, 2004.

[21] 文怀兴, 夏红编著. 数控机床设计实践指南. 北京: 化学工业出版社, 2008.

[22] 韩文渊. 数控回转工作台[J]. 装备机械, 2010(01):66-77.

[23] 王永青 王春 林乐忠. 精密数控回转工作台位置控制的研究[J]. 机械设计与制造, 2001(02):24-25.

[24] 谭庆昌, 张洪志主编. 机械设计. 北京: 高等教育出版社, 2003.