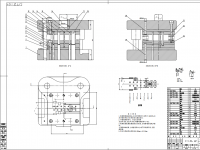

数控铣床主传动特点和xk-160小型数控铣床的主传动系统的设计

数控机床对主传动的要求

为了达到高效,高精度等特点,数控机床(铣床)除了在控制系统、反馈系统上又比较高的要求外,对传统的机械部分如主传动系统也提出如下几点要求:

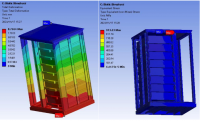

(1)具有更高的调速范围,并实现无极调速。数控机床为了保证加工时能选用合理的切削用量,充分发挥刀具的切削性能,从而获得最高的生产效率、加工精度和表面质量,必须具有更高的转速和和更大的调速范围。(2)具有较高的精度和刚度,传动平稳,噪音低。数控机床加工精度的提高和主传动系统的刚度有密切关系。为此,应提高传动件的刚度和精度,齿轮齿面进行高频感应加热淬火增加耐磨性;最后一级还可采用斜齿轮,是传动平稳;采用高精度轴承和合理支承跨距等等,以提高主轴组件的刚性。(3)良好的抗振性。数控机床上一般既要进行粗加工,又要进行精加工;加工时可能由于断续切削、加工余量不均匀、运动部件不平衡以及切削过程中的自激振动等原因引起的冲击力和交变力的干扰,使主轴产生振动,影响加工精度和表面粗糙度,严重时破坏道具和零件,使加工无法进行。因此在主轴传动系统中的各主要零件不但要具有一定的静刚度,而且要求具有足够的抑制各种干扰力引起振动的能力——抗振性。抗振性用动刚度和和动柔度来衡量。(4)良好的热稳定性。机床在切削加工过程中主传动系统的发热使其中所有零件产生热变形,破坏零部件之间的相对位置精度和运动精度,造成加工误差,且热变形限制了切削用量的提高,降低了传动效率,影响到生产效率。为此,要求主轴部件具有较高的热稳定性,通过保持合适的配合间隙,并进行循环润滑保持热平衡等措施来实现。(5)相比普通铣床简单的变速系统。由于数控铣床的主轴转速是由机器控制系统控制(不是由操作人员完成),在检测装置的监测下,能实现通过简单的变速系统来完成切削时的速度变换,这样也有利于提高系统可靠性,响应特性,以及更便捷地拆装维修等。

2.2变速机构的设计及电动机的选型

2.2.1数控铣床变速机构的几种形式

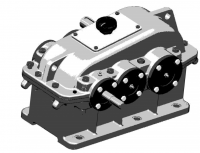

1、 带有二级齿轮变速的主传动

主轴通过二级齿轮变速,使主轴获得低速和高速两种转速系列,是比较常见的一种配置方式。属于分段无级变速,能确保低速时的大扭矩,满足机床对转矩特性的要求。齿轮变速自动换挡可以通过拨叉,电液控制拨叉原理是利用控制系统输出的电信号来控制电磁阀的开关,再通过电磁阀的机械运动,操纵液压系统的动作,最后用液压缸、活塞杆代动拨叉拨动滑移齿轮实现离合变速,特点是工作平稳,以实现自动化,目前也比较普遍。

2、通过带传动的主传动

主要应用在转速较高、变速范围不大的机床。电动机本身的调速就能满足要求,可以避免齿轮传动引起的振动和噪声,适用于高速、低转矩特性的要求的主轴。保证主轴的伺服功能,须使用同步带。同步带兼有带传动、齿轮传动和链传动的优点,与一般的带传动相比,它不会打滑,且不需要很大的张紧力,减小或消除了轴的静态径向力;有传动效率高,传动比准确,质量轻等优点。

3、用两种电机分别驱动主轴

这是一种混合传动式,具有上述两种性能。高速时电动机通过皮带轮直接驱动主轴旋转;低速时,另一电机通过通过两级齿轮传动驱动主轴旋转,齿轮起到降速和扩大变速范围的作用,这样就使恒功率区增大,扩大了变速范围,克服了低速时转矩不够且电动机功率不能充分利用的缺陷。

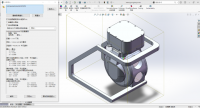

4、有主轴电动机直接驱动的主传动

电动机轴与主轴用联轴器直接相连。用伺服电动机的无级调速直接驱动主轴旋转,这种方式大大简化了主轴箱和主轴结构,有效的提高了主轴组件的刚性。但主轴输入的转矩小,电动机的发热对主轴影响较大。

5电主轴传动

电主轴的转子和主轴合二为一,优点是主轴部件结构更紧凑,惯性小,可提高启动停止的响应特性,缺点是主轴输出转矩小,更重要的缺点是热变形问题。

2.2.2传动方式的比较和选择

以上是五种方案的介绍,各有优缺点,首先排除方案三,理由是对于xk-160小型数控铣床来说,两个电机没有必要,因为不需要这样大的速度和扭矩范围。两个电机不但会没必要加大机床成本,还会加大机床在Z轴方向运动时的质量,使得系统对刀具Z向运动的控制变得困难,加大加工误差,这样又对Z向进给丝杠,检测装置等提出了更高要求。

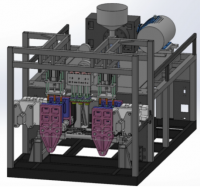

其次,应该说方案二、四、五有着类似的优缺点,都是结构比较简单,主传动部分质量比较轻,但也有着相同的且不可避免的缺点,就是扭矩小,电动机的发热对主轴影响较大,因此,此次设计采用二级齿轮变速,以保证加工的足够扭矩,并可适当简化主传动机构,以实现更小的传动误差,制造成本,以及大扭矩和高速切削的工况。

2.2.3比较选择

为实现数控铣床较大的速度范围,和比较平稳的变速性能,考虑到数控机床的较高的自动化程度,根据主传动系统的选择,为弥补变速级数太少的缺点,将选择可以调速的电机。目前,调速电机分直流和交流两种,直流电机在启动后恒扭矩时依靠磁通来变速,同时功率增加,而在达到恒定功率后,通过改变电机两端电压来实现变速,只是这时,扭矩随着速度的进一步增大而减小;交流电机通过变频器,改变电流频率,来改变转速。这里只要功率能达到设计所要求的变速范围,选哪种都可以。不妨先考虑功率和转速的选择。

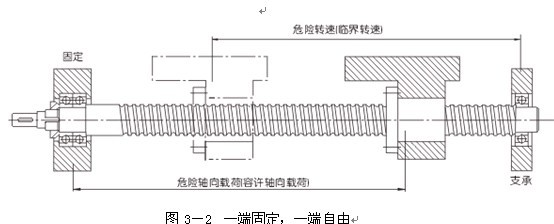

设计要求主轴转速为100~3400r/min,为实现0.54n.m的额定扭矩,初选功率约为为1.9kw的直流电机,查设计手册,得直流电机z2-22功率为1.9kw,速度为2850r/min。

微信

QQ1:3097331788 QQ2:2601997959 QQ3:2993773635