耐冲击型输油输水管线外用涂料的制备工艺技术

摘要

环氧树脂具有优异的粘结性、机械强度、电绝缘性及固化收缩率小等特点, 但环氧树脂质脆、耐冲击性能差。因此本设计加入液体聚硫橡胶、液体丁腈橡胶(包括端羧基和端羟基丁腈橡胶)、聚醚和聚酯树脂、聚氨酯预聚体等弹性体,对环氧树脂进行增韧改性,提高耐冲击性。本设计通过对环氧涂料或聚硫橡胶、液体丁腈橡胶、曼尼希增韧改性,进行涂料配方工艺设计,达到具有效果最显著的耐冲击型输油/输水管线外用涂料。

关键词:环氧树脂 涂料配方 工艺设计

Abstract

Epoxy resin has excellent adhesion, mechanical strength, electrical insulation and low curing shrinkage, but the epoxy resin is brittle and shock resistant. Therefore, this design added liquid polysulfide rubber, liquid butyl nitrile rubber (including carboxyl group and hydroxy terminated nitrile rubber), polyether and polyester resin, polyurethane prepolymer and other elastomers, toughened and modified epoxy resin to improve the impact resistance. Through the toughening of epoxy coating or polysulfide rubber, liquid NBR and Mannich, the design of the coating formula is carried out to achieve the most significant impact resistant coating for oil transmission / water conveyance pipeline.

Keywords: epoxy resin coating formulation design

目录

1 绪论 3

1.1环氧树脂的简介 3

1.1.1 环氧树脂的发明历史 3

1.1.2 环氧树脂在中国的发展状况 3

1.1.3 研究环氧树脂的意义 4

1.2 环氧树脂的性质及用途 4

1.2.1 环氧树脂的特性 4

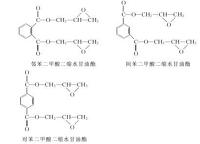

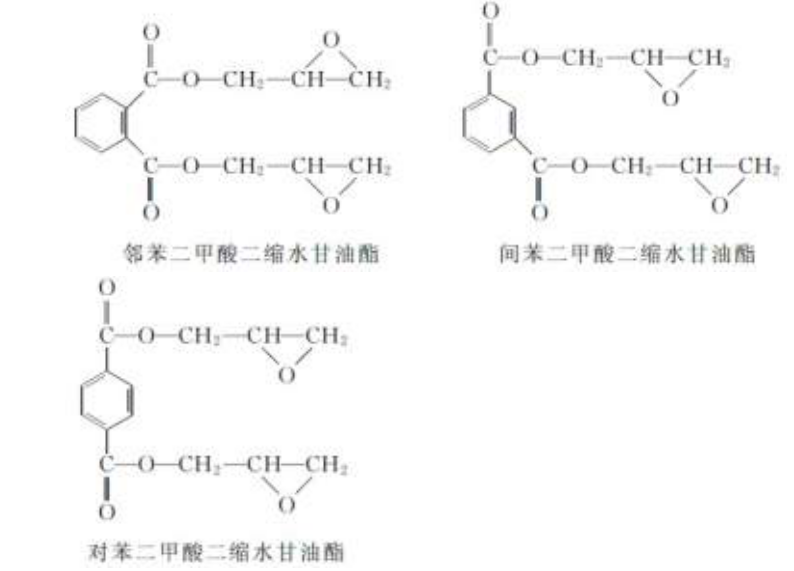

1.2.2 环氧树脂的分类、结构及性能 5

1.2.3 环氧树脂的用途 6

1.3 增韧剂选用原则 7

1.4 增韧剂的选取 8

2 设计基础资料、规模和质量标准 12

2.1 管道材料 12

2.2 涂料成分 12

2.3 设计产量 19

3 涂料成分及配方设计 20

3.1 涂料成分选择 20

3.2 涂料配方 20

3.3 选择涂料的优越性 20

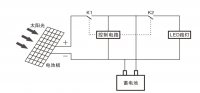

4 涂刷工艺设计 21

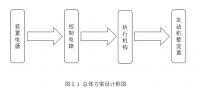

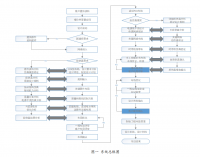

4.1 工艺方案设计总体设计 21

4.2 工艺方案部分设计 21

4.2.1 设计计算及主要参数 21

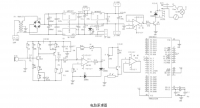

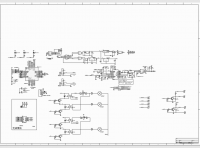

4.2.2 主要零件图 22

4.3 总体涂刷装置图 22

4.4 涂刷工艺 22

4.5 所选涂刷工艺的优缺点 22

5 涂刷施工车间设计 24

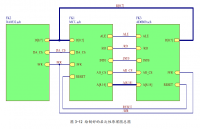

5.1 涂刷车间设计平面设计 24

5.1.1 涂装车间的特点 24

5.1.2 涂装车间设计的基本原则 24

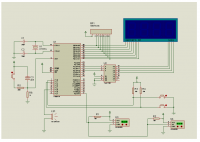

5.2 具体设计方案 25

5.2.1 车间总面积 25

5.2.2 人员编制 25

5.3 设计平面图 26

5.4 车间设计的优缺点 26

6 技术经济分析 27

6.1 成本分析 27

6.2 出售价格 28

6.3 利润率 28

[参考文献] 28

1 绪论

1.1环氧树脂的简介

1.1.1环氧树脂的发明历史

环氧树脂的发明曾经历了相当长的时期。尽管早在1891年,德国的Lindmann 用对苯二酚与环氧氯丙烷反应, 缩聚成树脂并用酸酐使之固化,但是它的使用价值却一直没有被揭示。直到1930年,瑞士的Pierre Castan 和美国的Slol Greenlee进一步研究发现,用有机多元胺使上述树脂固化,能显示出很高的粘接强度,这才引起了人们的重视。然而环氧树脂第一次具有工业价值的制造是在1947年由美国的Devoe-Raynolds公司完成的,它开辟了环氧氯丙烷一双酚A树脂的技术历史,环氧树脂开始了工业化开发,且被认为是优于老的酚醛树脂和聚酯树脂的一种技术进步。

1955年夏季,Dow Chemical co.和Reichho1d化合物公司建立了环氧树脂生产线。在普通双酚A环氧树脂生产应用的同时,一些新型的环氧树脂相继问世,如脂环族环氧树脂,酚醛环氧树脂,邻甲酚醛环氧树脂,特种耐温树脂等。20 世纪70 年代中期,美国、加拿大、英国、瑞士、西德、比利时、阿根廷、墨西哥、波兰、捷克斯洛伐克和前苏联都开始制造双酚A 环氧树脂和一些新型环氧树脂,并开始了低氯含量的电子级应用,同时五元环海因环氧树脂、氢化双酚A 环氧树等耐老化树脂和四溴双酚A 环氧树脂、含溴环氧化合物等阻燃型环氧树脂相继得到发展。80年代开发了复合胺、酚醛结构的新型多官能团环氧树脂以满足复合材料工业需要。另外还开发了水性环氧树脂和稠环耐温耐湿环氧树脂。由于环氧树脂品种的增加和应用技术的开发,环氧树脂在电气绝缘、防腐涂料、金属结构粘接等领域的应用有了突破:于是环氧树脂作为一个行业蓬勃地发展起来;它的品种、应用开发仍很活跃。目前已有数百种环氧树脂完成工业化开发,已有40~50 种不同结构的环氧树脂可商品化制造或由中试验厂提供,同时还有与之相适用的100 多种工业化固化剂和许许多多的改性剂、稀释剂与之配套,正所谓方兴未艾。

1.1.2环氧树脂在中国的发展状况

中国研制环氧树脂始于1956年,在沈阳、上海两地首先获得了成功。1958年上海、无锡开始了工业化生产。20世纪60年代中期开始研究一些新型的脂环族环氧:酚醛环氧树脂、聚丁二烯环氧树脂、缩水甘油酯环氧树脂、缩水甘油胺环氧树脂等,到70年代末期中国已形成了从单体、树脂、辅助材料,从科研、生产到应用的完整的工业体系。2005年国内环氧树脂总生产能力超过55万吨/年,产量约为44万吨,开工率约为80%。截至目前,我国是世界上最大粉末涂料生产国之一,其中热固性粉末涂料、环氧树脂类产量占75%。我国环氧树脂生产厂家众多,约有170家。随着我国石油化学工业的发展,环氧树脂在各领域中的应用也必将得到更迅速的发展。

1.1.3研究环氧树脂的意义

环氧树脂具有优良的物理机械性能、电绝缘性能、耐药品性能和粘结性能,可以作为涂料、浇铸料、模压料、胶粘剂、层压材料以直接或间接使用的形式渗透到从日常生活用品到高新技术领域的国民经济的各个方面。例如:飞机、航天器中的复合材料、大规模集成电路的封装材料、发电机的绝缘材料、钢铁和木材的涂料、机械土木建筑用的胶粘剂、乃至食品罐头内壁涂层和金属抗蚀电泳涂装等都大量使用环氧树脂。它已成为国民经济发展中不可缺少的材料。它的产量和应用水平也可以从一个侧面反映一个国家的工业技术的发达程度。