曲面仿形自动焊机ADAMS运动仿真设计

摘要

曲面仿形自动焊机是用来焊接筒体与接管的智能化焊接设备。很多重大技术装备,如百万千瓦级核电机组设备、超超临界火力发电机组的成套设备、百万吨级大型乙烯的成套设备等,都要实现大厚度、大直径的筒体与接管焊接。其中它们之间的曲面曲线焊缝的焊接是制造这些装备的关键所在。曲面自动焊机就是针对现有焊接装备难以实现大筒体与接管的自动化焊接而开发研制的,它能够实现大厚度、窄坡口三维复杂焊缝的焊接。

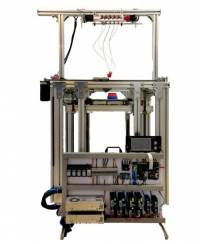

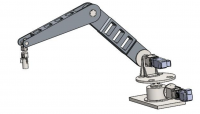

本课题所设计的曲面仿形曲线自动焊机具有通用性好、控制精度高、运行平稳、结构紧凑、操作简单、维护方便等特点,可以很好地满足大筒体与接管的焊接要求。实现了复杂容器焊接的自动化,提高了生产效率,填补国内相关领域的空白。

关键词 复杂容器;曲线;自动焊机;运动仿真

重型压力容器的研制

不要删除行尾的分节符,此行不会被打印

目 录

第1章 绪论 1

1.1 课题背景 1

1.2 国内外研究现状 2

1.2.1 国内研究现状 2

1.2.2 国外研究现状 4

1.3 本文研究内容 6

第2章 总体设计 7

2.1 设计要求 7

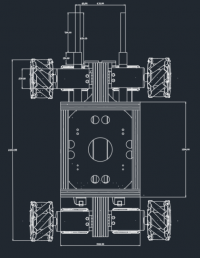

2.2 设计原则与总体布置 9

2.2.1 设计原则 9

2.2.2 总体布置 9

2.3 主要参数的确定 11

2.3.1 传动原理 11

2.3.2 运动参数确定 12

2.3.3 动力参数确定 14

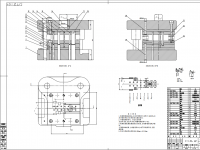

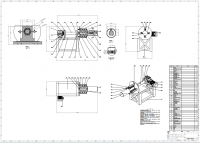

第3章 主要部件设计 16

3.1 电动机选择 16

3.2 集电装置 17

3.3 进给装置 18

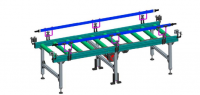

3.3.1 回转进给装置 18

3.3.2 径向与轴向进给装置 19

3.4 夹紧装置 23

3.4.1 定位基准 23

3.4.2 夹具装置设计 23

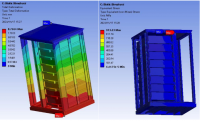

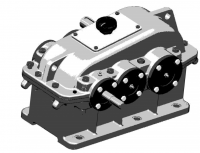

3.5 箱体 25

结论 27

参考文献 28

致谢 31

千万不要删除行尾的分节符,此行不会被打印。在目录上点右键“更新域”,然后“更新整个目录”。打印前,不要忘记把上面“Abstract”这一行后加一空行

第1章绪论

1.1 课题背景

随着社会的发展和焊接技术的进步,对核电与石化设备等筒体与接管的焊接自动化程度的需求日益提高。因而迫切要求焊接设备快速发展,以满足不断增长的生产力发展的需求[1]。一方面在电力、石油、化工、锅炉等行业中,经常遇到筒体与相应的接管焊成的相贯线接缝。而这类零件的加工大多采用手工焊接,这使结构制造周期长、成本高、生产效率低、劳动强度大,焊接质量难以保持稳定。有些厂家从国外引进管、板自动焊机、机器人等,但这些机器人价格非常昂贵,同时对零部件的备料,要求综合尺寸精度高、形位公差小,往往由于几个尺寸不合格就使得焊枪偏离焊缝,严重影响了焊缝的内部和外部质量。还有的厂家由于机器人出现故障无法修复,使我国引进的机器人中有60%以上不能很好地用于生产[2,3]。为了降低成本,缩短生产周期,需要研制专用的焊接装备。另一方面曲面曲线焊机也是加工各种具有筒体与接管焊接的重要技术装备,而重大技术装备国产化作为提升装备制造业的重点是党中央国务院的战略决策,是国家中长期科学与技术发展规划纲要的重点领域。在国家发改委提出的“十一五”国家重大技术装备中明确提出“百万千瓦级核电机组与超临界火力发电机组成套设备”、“大型煤制气成套设备”、“百万吨级大型乙烯成套设备”等重大技术装备的国产化[4,5]。在这些大、重型装备中,如大型火力发电的锅炉汽包,核电设备中的压力壳、大型煤制气成套设备中煤液(汽)化反应器、大型乙烯设备中的加氢反应器等,焊接是主要制造技术手段。而且装备的关键零部件制造中均涉及三维规则或复杂焊缝的自动化焊接[6] 。一个复杂容器需要焊接上几十个甚至上百个接管,焊缝为空间曲面(包括标准曲面与非标准曲面),且根据不同的坡口形式,需要多层多道连续焊接。这些焊缝往往成为整个产品制造质量的关键与瓶颈。要实现此类焊缝的自动化焊接,具有一定的技术难度。因此提高焊接自动化水平是保证产品质量与提高生产效率,进而提升企业国际市场竞争力的根本所在[7]。

目前,我国在上述复杂容器的生产制造中,其主环缝和筒体内壁堆焊已实现自动焊接,而对于接口管的曲面焊接和90°弯管内壁堆焊,尚无现成的自动焊设备可以采用, 主环缝的焊接自动化与智能化水平还较低。国内大多数厂家还在采用手工焊接,个别厂家虽然采用了焊接专机,但自动化程度不高,焊接过程中需要人工调节,且焊枪沿曲面运动轨迹靠机械方式调节,效率低,焊接质量难以保证,而且一旦发生焊接缺陷,大厚度截面难以修复。因而研制曲面仿形自动焊机对满足我国锅炉、核电及石化设备制造的需求,提高其自动焊接水平,具有重要的现实意义[8,9]。

本课题根据曲面曲线的数学模型,利用CAD/CAE等计算机技术,研发稳定可靠的焊缝自动跟踪、多层多道焊接的焊道自动规划等关键技术,研制和开发曲面仿形自动焊接设备以及复杂曲面三维焊缝自动化焊接工艺,并应用于生产实际,提高了我国复杂容器自动化焊接水平和制造水平。

1.2 国内外研究现状

1.2.1 国内研究现状

我国焊接装备制造业起步较晚,五六十年代我国重点企业的大型焊接装备大部分从原苏联引进,部分由使用厂自行设计制造。到了70年代,我国陆续组建一批专门生产焊接装备的制造厂,如上海、成都相继成立了成套焊接设备厂,在“六五”期间,原机械工业部拨专款将长春第二机床厂改建成我国第一家具有批量生产能力,制造专用摩擦焊机和焊接装备的长春焊机制造厂[10,11]。进入80年代,随着国内焊接装备需求量的增长,各地相继建立了多家中小型成套焊接装备生产厂。迄今为止,我国已有10多家焊接装备生产企业,某些企业已具有相当大的规模,已实现焊接装备的批量生产。例如无锡阳通机械设备有限公司等[12]。在发展初期,我国生产的焊接装备大多是较简单的焊接操作机、滚轮架、变位机、翻转机和回转平台等,成套性较差,自动化程度低。焊接操作机与配套设备基本上不能联动控制,用户必须自行改造。进入80年代以后,加快了焊接自动化技术的研究,国内几所重点大学与研究院所相继开展了研究工作,但由于国内在电子技术与元器件性能方面落后发达国家较多,所以较多的研究集中在技术原理的试验研究和应用基础研究,而工程化设备的研制很少[13]。由于国外先进成套焊接设备的大量引进,促使国产的焊接装备无论在成套性和自动化程度,还是设备精度和制造质量方面都有不同程度的提高。能够批量生产H型钢和箱形梁焊接生产线以及各种类型的按用户需要定制的专用成套焊接设备,并大量采用交流电机变频调速技术、PLC控制技术、伺服驱动及数控系统,焊接装备的自动化程度有了很大的提高,某些操作机还配备了焊缝自动跟踪系统和工业电视监控系统。但从整体水平来说,与先进国家的同行业相比,尚有较大的差距[14,15]。

近10年来在世界范围内,焊接技术的发展日新月异,焊接新方法、新设备、新材料和新工艺层出不穷[16]。焊接技术不仅广泛应用于造船、锅炉、压力容器、管道、重型机械、冶金设备、汽车、铁路车辆、桥梁和金属结构等传统制造工业部门,而且迅速扩大应用于大型建筑结构、食品加工机械、医疗机具、轻工机械、家用电器、半导体和微电子器件等新兴加工行业。我国焊接装备制造行业的技术水平有了长足的进步。焊接装备的成套性、自动化程度、制造精度和质量明显提高,应用范围正逐步扩大,尤其是国家制定了拉动内需的政策,进一步促进了焊接装备制造行业的发展[17,18]。尽管我国成套焊接装备的年总产值不足5亿元,但对我国焊接结构制造行业的发展却起着举足轻重的作用。可以预计,今后几年内,随着世界制造业中心逐渐向中国转移,我国传统制造业必将加快技术改造,大量采用高度自动化的加工设备,促使我国焊接装备制造业产生根本性的变革。随着社会的进步,一些公司更是采用了先进的焊接工艺,如东方锅炉厂采用先进的热丝TIG焊接技术、来焊接大型锅炉设备,推广了CO2气体保护焊在锅炉受压和非受压部件上焊接的使用。为了满足《蒸汽锅炉安全监察规定》中大的规定,采用集箱管座内孔氩弧焊来实现全焊透这一要求,解决了集箱管座内孔直径较小添丝较困难、不采用内孔添丝焊容易产生根部凹陷和咬边的缺陷[19]。我国在复杂容器焊接设备方面也有了长足的进步。复杂容器泛指能承受超高温和高压的压力容器,是油、气、煤大型化工、火电站、核电站、核装置、重型矿山机械等工业行业的核心关键设备。以前,国内用于复杂容器行业的重型焊接装备一直依赖于进口如ESAB公司和美国浪神公司等。为适应复杂容器行业快速发展的需要我国焊接界把复杂容器焊接设备实现机械化和自动化作为了战略目标。为此很多焊接设备公司投入了很大精力来研究。并取得了一定的成绩,如成都焊研威达自动焊接设备有限公司在容器焊接所需的成套设备领域处于领先地位。改变了厚壁压力容器焊接依赖进口的局面。该公司生产的最大防窜滚轮架为1200吨,超大吨位防窜滚轮架用于重型容器的窄坡口焊接和普通环缝埋弧焊或气保焊。其200吨以上的滚轮架,用于重型容器的组对,滚轮架具有上下、左右调节机构,能对容器筒节的垂直、左右错位进行有效调节,实现对中,便于组对,防窜滚轮架的重要参数防窜精度达到了±1mm以内。以前各厂家采用天车吊装调整,对中精度低。而它们生产的最大重型操作机14×10米,包括十字架式操作机、悬臂式操作机和龙门式操作机三种形式,该操作机的技术特点是端头承载500公斤以上,需载人2-3名,操作机的稳定性和下挠度是需要充分保证的参数,这种重型操作机的下饶度控制在2mm/m以内。而威达公司能成产用于重型容器封头的带极堆焊的最大变位机为150吨,分为双支座下沉式变位机和单支座变位机两种形式,能对4600mm的封头进行堆焊[20]。

进入新世纪以来,我国焊接结构制造业一个引人注目的动向是向多参数、高精度、重型化和大型化发展。其中包括1000MW以上火力、水力和核能发电设备,年产量60万t以上的化工炼油设备,10万t以上的远洋货轮,大型建筑结构,大跨度桥梁,跨省跨国输油输气管线,海洋建筑,冶金设备,重型机构,航空航天工程,大型客车和高速铁路车辆等。2002年我国焊接结构的钢耗量已超过8000万t[21]。特别是2008年我国最大的体育场馆鸟巢的完工,更加显示了我国对焊接技术的需求和迅猛发展。

1.2.2 国外研究现状

国外的焊接技术起步比我国早,发展速度也比我国快。在1887年,俄国的别纳尔多斯就发明碳极电弧焊钳、1900年又出现了铝热焊。19世纪初,英国的戴维斯发现电弧和氧乙炔焰两种能局部熔化金属的高温热源开拓了焊接技术的新局面。20世纪初,碳极电弧焊和气焊得到应用,同时还出现了薄药皮焊条电弧焊,电弧比较稳定,焊接熔池受到熔渣保护,焊接质量得到提高,使手工电弧焊进入实用阶段。而到1951年,苏联的巴顿电焊研究所创造电渣焊,成为大厚度工件的高效焊接法。为焊接复杂容器打下了基础。 而在20世纪50-60年代,相继出现了等离子弧焊、电子束焊、激光焊等现代焊接方法、电子束和激光焊接方法的出现,标志着高能量密度熔焊的新发展,大大改善了材料的焊接性,使许多难以用其他方法焊接的材料和结构得以焊接[22,23]。到了20世纪末焊接技术开始了的飞迅发展,各种焊接工艺纷纷问世。特别是近年来,在世界工业发达国家,当代焊接技术与装备的发展速度更是惊人。在英、美、德、法、意和日本等国均有相当规模、开发能力很强的焊接装备生产企业。2001年的第十五届世界焊接与切割博览会上参展的焊接装备厂商近百家,近期生产的自动化焊接装备的设备精度和制造质量已接近现代金属切削机床。最值得注意的是,大多数焊接装备采用了最先进的自动控制系统、智能化控制系统和网络控制系统等。广泛采用焊接机器人作为操作单元,组成焊接中心、焊接生产线、柔性制造系统和集成制造系统[24,25]。而且早在80年代,国外的焊接装备已向大型化和精密化发展。

对于复杂容器的焊接技术和装备国外也较我国先进。目前国外生产的用于承载压力容器筒体的重型焊接滚轮架最大的承载能力达1600t,自动防窜滚轮架的最大承载能力达800t,采用PLC和高精度位移传感器控制,防窜精度为±0.5mm。变位机的最大的承载能力达400t,转矩可达450000NM。框架式焊接翻转机和头尾架翻转机的最大承载能力达160t[26-28]。焊接回转平台的最大承载能力达500t。立柱横梁操作机和门架式操作机的最大行程达12M。龙门架操作机的最大规格为8m8m。另外随着自动控制和信息技术发展的,国外的复杂容器焊接也发生了根本的变化,向自动化、智能化方向发展。焊接生产过程的全自动化已成为一种迫切的需求,它不仅可大大提高焊接生产率,更重要的是可确保焊接质量,改善操作环境。随着整个制造业水平的提高,企业的经营理念发生了很大变化,高产量已让位于高质量,劳动密集型已逐步被知识密集型所取代。大量采用自动化焊接专机、机器人工作站、生产线和柔性制造系统已成为一种不可阻挡的趋势[29,30]。如大型化计算机集成制造系统,这个系统是将焊接机器人或焊接操作机、焊接电源、工件变位机械、输送辊道、半成品库、零件库和原材料库等生产设备和物料供应系统的工作程序的编制、工作参数的设置、生产过程的监控、数据处理、人机界面和通讯网络集成在1台商用或工业PC机上,通过现场总线profibus和ET-200分布式I/0 模块等联结成完整的集成自动化系统。利用CAD/CAM/CAE/CAPP/PDM计算机软件可以实现产品图纸设计、制造工艺编制、生产计划安排、生产过程监控、生产和物料管理等一体化。计算机集成制造系统可以是一条生产线,也可以是整个车间的生产设备,甚至是整个工厂的生产过程和物料的管理[31]。

纵观当今世界焊接装备制造业的发展趋势,可以概括为如下几个特点:

1.高精度、高质量和高可靠性 如与焊接机器人配套的焊接变位机,最高的重复定位精度为±0.05mm,机器人和焊接操作机行走机构的定位精度为±0.1mm,移动速度的控制精度为±0.1%[32]。

2.数字化、集成化和智能化控制 过程的数字化控制比传统的金属切削加工要复杂得多,它必须考虑焊件几何形状的偏差和接缝装配间隙误差以及焊件焊接过程中的热变形,广泛采用各种高级别传感技术,开发先进的自适应控制系统才能实现焊接过程的全自动化。某些形状复杂和质量要求高的焊件,还必须采用智能化的计算机软件控制[33]。

3.大型化和组体化 重型厚壁容器焊接中心、集装箱外壳整体组装焊接中心、汽轮机导流隔板柔性制造系统、箱型梁焊接生产线、机车车箱总装组焊中心等。某些大型焊接中心和生产线占地面积可达整个车间。焊接操作机、配套焊件变位机械、搬运机械和传输辊道组合联动,形成制造系统或焊接生产线。

4.多功能化 为发挥大型自动化焊接装备的效率,通常设计成适用于多种焊接方法和焊接工艺,如单丝、多丝埋弧焊,单丝双丝窄间隙焊,MIG/MAG焊和带极堆焊等[34]。

5.管控一体化 通过企业的局域网,利用CAD/CAE/CAPP/PDM等计算机软件,将生产管理与制造系统实行集成全自动化控制,实现脱机编程,远程监控,诊断和检修。

1.3 本文研究内容

本文在充分了解了国内外自动焊接技术和装备现状及发展趋势的基础上,结合复杂容器的焊接工艺特点,提出了对曲面焊缝采用窄坡口、多层多道循环焊接的方案,克服传统手工焊接工作效率低、焊接质量差、工人劳动强度大的弊端,达到操作方便、数字化控制、质量稳定、精度高和速度调节灵活等特点,实现复杂容器筒体与接管的自动焊接要求。具体研究内容如下。

1.前期调研和收集相关资料,了解国内外现有焊接技术及焊接装备的发展状况,掌握国内、外复杂容器筒体与接管焊接的相关技术现状。

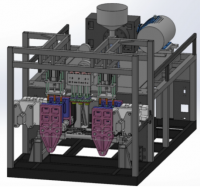

2.根据复杂容器筒体与接管的焊接工艺要求,拟定曲面自动焊机的设计方案,确定总体配置和主要设计参数,完成自动焊机的总体设计。

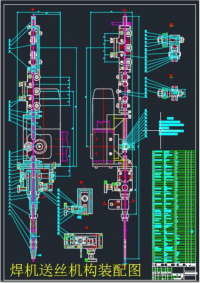

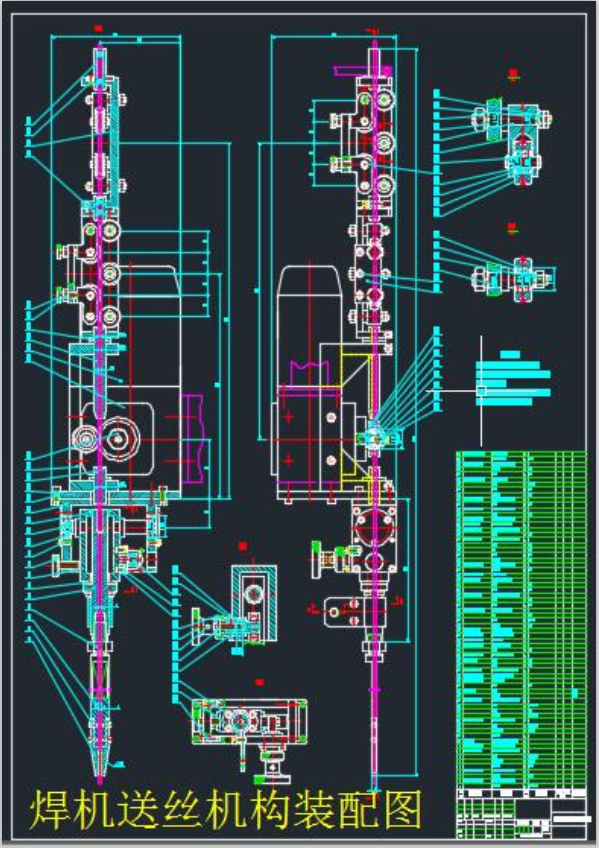

3.对曲面自动焊机主要部件进行详细设计,包括电动机的选择、集电装置设计、手动装置设计、导丝装置设计、进给装置设计、夹具装置设计等。

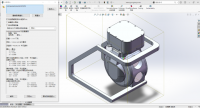

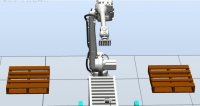

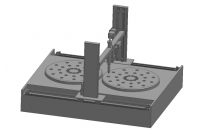

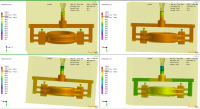

4.利用UG软件对自动焊机的机械结构进行三维实体建模和虚拟装配,检查零部件之间的干涉问题,验证了结构设计合理性。

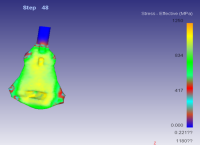

5.依据主要机械结构的工作特点和运动状态,借助虚拟样机软件ADAMS对曲面自动焊机的焊接运动过程进行运动仿真,模拟其工作状态。