计算机辅助制造与应用

计算机辅助制造

当设计确定之后,制造才能开始。计算机在生产的许多方面扮演着一个重要的角色。数控机床需要一个零件程序来表达被加工零件;计算机技术起到辅助作用,在某些情况下实质上是自动生成零件加工程序。现代造船是用从大张钢板上切下焊接钢板来制造船体结构的。计算机控制的火焰切割机经常用于此项任务,而且计算机用于计算最佳排料,以使边角废料最少。数控弯管机能够通过管路软件生成的零件程序进行直接操作。

印刷电路板装配过程也可通过计算机方法加以改进。质量是由计算机控制的自动检测装置保证的,该装置能在装配线上检测到某个有缺陷的板子,并且能从装配线上剔除。计算机广泛用于绘制蚀刻到印刷电路板的布线图,并且生成数控钻床所需的零件程序。

最重要的制造功能之一是库存和生产控制。如果原始设计是在计算机上进行的,则获取材料需求清单则是直截了当的。 标准的计算机数据处理方法是用于组织这项工作流程,并且按需订购零件。

计算机辅助零件编程

当数控机床加工一个几何形状复杂的零件需要计算大量刀位时, 零件编程软件可用来简化编程。零件编程软件通常是并入一个计算机辅助制造软件包中。一些计算机辅助制造与计算机辅助设计软件合并成计算机辅助设计与制造工作站。计算机辅助制造软件可使用计算机辅助设计文件作为数据源,这样加快了编程的过程。

零件编程软件是一个用户界面友好的软件,这意味程序员不必懂得计算机编程语言或它的操作系统。它用屏幕菜单引导使用者完成编程过程。数据可通过键盘,鼠标,或功能键输入。有经验的程序员事使用计算机巨大的内置容量和诸如系列化零件簇的先进技术来获得更高和生产力。

编程软件有一个动态图形数据库来支持实际加工顺序。这些顺序可被显示,编辑,串联或是删除。无论是单步切削还是采用CNC机床固定循环加工,程序都

生成。该软件也会自动计算加工中所用的适当进给量和切削速度、生成一个刀具清单和定义刀具途径。

程序员为生成的每一个轮廓分配不同的图层,或用另外图层加入卡具与夹具获得一个完整的零件工装图。可以看到如同在机床上进行实际加工一样的刀具运动过程。

使用零件编程软件,程序员能够容易地解决三角学问题,以确定准确的刀具路径。当一个程序编好后,程序员可从PC机上通过通信线路用带有通信能力的内置软件将程序传送给数控机床。好的零件编程软件应具备:

(1) 建立加工参数以及用于特殊机床或任务的刀具清单。

(2) 定义几何模型及刀具路径。

(3) 生成代码,能让程序员确定将使用什么代码以及如何输出到机床。

(4) 可使程序员使用标准的通信协议或生成他(她)自己的通信协议进行通信。

数控刀具切削路径验证

在一个零件加工之前,零件程序需要验证。验证的目的是为了:(1)发现刀具切削路径的几何错误;(2)发现刀具的潜在干涉;(3)发现错误的切削条件。几何误差是最普遍的问题。加工后的零件几何形状必须与设计指定的几何形状一致。尽管在一些零件程序中出现几何总误差(特别是那些缺乏经验的零件程序员编写的程序),但是更多的误差是由于局部测量以及过切而产生的。这些误差更难发现。其它类型的误差是由于刀具与工件、刀具与夹具之间的干涉而产生的。在三轴加工中,此类干涉误差经常出现在快速定位中。对于五轴加工,干涉误差随时都可能发生。对于零件编程员来说,要想在程序中发现此类误差是很难的。切削条件就是要将具体的加工速度、进给率、切削深度、刀具几何形状以及针对工件材料所选的刀具材料加以指定。刀具和切削参数方面的知识是基于经验的,没有保证这些参数的选择是完全正确的。为了预测切削条件,必须有一个准确的加工模型。不幸的是在这一领域我们知之甚少。为了排除实际加工中的潜在问题,零件程序的验证是必要的。

有几种方法可以验证一个零件程序。例如,可以在没有工件的机床上做空运行。

另外一个方法实际加工的一个模型。一般模型零件是用腊,加工塑料,木料,橡胶或其它软质材料进行加工。然后测量出实际的几何形状与设计指定的形状相比较。因为材料特性是决定切削条件的重要判据,因此这种方法只能验证几何形状。

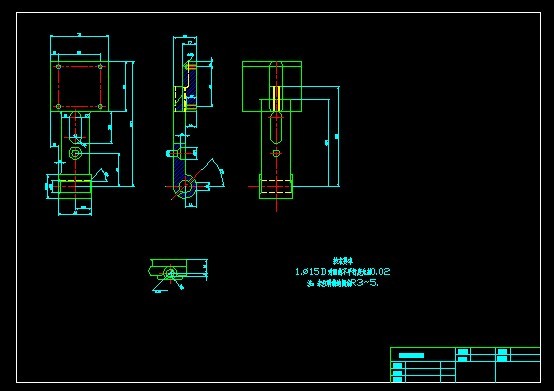

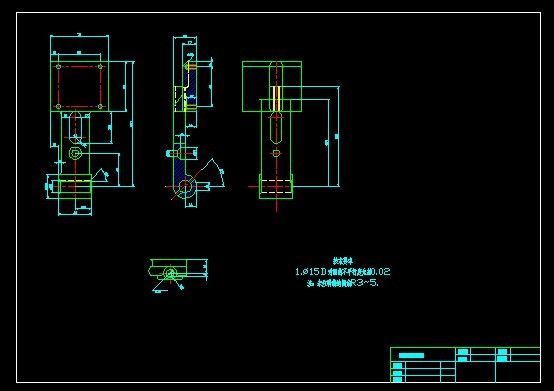

当一个零件程序是基于CAD系统生成时,那么刀具路径的图形输出可用软件生成。通过形象化的观察检查,可发现不正确的刀具路径。显示了这样一种商用的CAD/CAM 系统的验证方法。在一个先进的系统中,一个实体模型可以被用来生成一幅工件,刀具,以及加工成型零件的逼真图片。在屏幕上能显示切削过程的实时仿真。然而,大部分仿真都是基于纯几何的,而切削条件却未予考虑。这样一个系统的例子如图所示。

计算机辅助工艺过程设计

在计算机辅助工艺过程设计中,近来的发展主要集中于从整个工艺规划任务中减少工艺设计师。计算机辅助工艺过程设计可以减少工艺过程设计中的一些认定。它具有以下优点:

(1) 可以降低工艺设计师的技能要求。

(2) 可以缩短工艺设计时间。

(3) 可以降低工艺设计和制造成本。

(4) 可生成更一致的工艺计划。

(5) 可生成更准确的工艺计划。

(6) 可提高生产率。

工艺过程设计是设计与制造之间的关键桥梁。设计信息只有通过工艺过程设计才能翻译成制造语言。今天,计算机辅助设计与计算机辅助制造已经实施。将这些功能合成或架起桥梁需要自动的工艺过程设计。

成组技术

任何一个新零件的设计都需要有它自身唯一的识别码,通常便是图号,并且习惯上这些图号是按顺序来分配的。具有低图号的零件是前一段时间设计的具有高图号的零件是最近设计的,从绘图号中并无更多的信息可学习的。

利用计算机技术,图纸可以存储在CAD系统上,并在数据库中分选(图纸)。成组技术为零件提供了一个有意义的图号。每个图号是通过一个代码系统来分配的,并且每位数字都有含义。

如果已知代码号,零件的许多特征无需参考图纸就能推断出来。

物料需求计划

本质上说,将生产时间表与物料清单结合起来确定最终所需的原材料、元器件等需要量是个简单的概念。将这个数量与当前库存量相比较并用来计算新材料的定单,然后将这些信息与前面的作业计划相结合以确保在恰当的时候发出正确的订单。物料需要计划技术已经运用了一段时间,但是随着计算机的出现,可以得到更多的准确的信息,并且制造系统能更容易地响应变化(市场或作业计划的变化)。物料清单可直接从CAD系统获得,包括确定每个零部件和供应商的具体说明,一个具体的库存目录上,典型的数据应该包含库存号,目录号,库存量,计量单位 (管子的英尺数,螺丝钉的个数等),最小库存量,外购或自制的提前时间。

机器人技术

机器人是通过计算机程序控制的机械手。通过改变程序可以改变运动的顺序。

手臂是由活动关节联结的,有两种基本的关节类型:转动型和棱柱型。转动型关节绕某一轴作旋转运动而棱柱型关节作某种直线的滑动。每个关节都有它自己的伺服马达,速度和位置传感器,这也称之为自由度,不同刀具或端部操纵装置可联接到不同用途和手臂上;例如,机械装配,喷漆和焊接。

计算机集成制造

当今工业领域的竞争实质上是真正的国际市场竞争。高效的运输网已形成一个我们参与每天基本运作的世界市场。

对于任何一个要想在这个市场中竞争的工业化国家来说,就是必须有能够及时提供给客户物美产品的企业.为了获得生产系统设计,集成半成品设计与工艺过程设计的重要性就不能被过分地强调。然而,甚至当一项设计已近于完成时,制造厂家也必须在不影响发贷期或不改变生产质量的情况下,配合其客户作最后的工程设计修改。

大多数制造公司都是期望CAD/CAM以及CIM系统能在他们的制造系统中提供这种柔性。

今天,在制造业中计算机和使用已很普遍。制造系统被设计成不仅能自动处理零件,而且可以将零件从一台机床移到另一台机床,在系统中按顺序指定操作次序。

柔性制造系统

一个柔性制造系统,或称作FMS更为熟知,它是一个能自动加工多种半产品的可重编程序的制造系统。自从亨利福特首先引入生产线并使其现代化,我们已经能够自动地完成各种制造操作。然而,为了满足产品中的一个较少的变化而改变这些柔性制造系统却是相当费钱的。当其它加工零件被修改或废除以满足产品中的小变化时,不得不牵扯到这个系统中的所有机床。在今天激烈的市场竞争中,满足客户的变化要求是十分必要的,客户会找到那些愿意配合变化的商家。传统的制造系统已具有两个明显的物征:

(1) 加工车间式的系统能加工各种产品,但是成本高。

(2) 生产线能以合理的价格生产批量产品,但是只限于加工一两种产品,或者非常少 (变化不多)的几种零件。

数字控制和机器人和出现已经为我们提供了用最小装配时间改编加工程序和可能。数控机床和机器人为重编程制造系统提供了基本的物理建块功能。

柔性制造系统装备

为了符合柔性制造系统和定义要求,系统中的基本加工过程必须是自动化的。由于自动化必须是可编程的,以满足产品加工的不同要求,因此易改变的而且多用途的机床必须能完成基本的加工。鉴于这个原因,CNC 车削中心,CNC 加工中心, 自动零件检测系统以及机器人工作站构成了这些系统中的大部分装备。

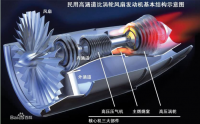

这些机床不仅能容易地重编程序,而且能通过换刀机构和刀库系统提供多种刀具,通常CNC 加工中心含有60 把或更多把刀 ( 铣刀,钻刀, 镗刀等), 而CNC 车削中心含有12把或更多把刀 (右臂车刀,左臂车刀, 镗刀,钻头等)。数控机床的自动换刀机构及可依据材料加工装备进行自然选择。

件必须能够自动地在各加工工位之间移动。几个不同类型的物料处理系统用于将这些零件从一个工位移到另一个工位。

物料处理系统类型的选择,要看几个系统特征的功能。 首先,物料处理系统必须能够满足装载和零件的批量及零件的装夹。大的,重的零件需要大型的,大功率的处理系统,如轧辊传送带,轨道车辆或者轨迹驱动运输系统。包含于该系统中的机床数量和机床布局也要予以设计考虑。 一个机器人通常只具有访问到一至二台机床及一个上料和卸料站的能力。 一个输送机或一个自动运输系统可以延伸到几英里的生产线。