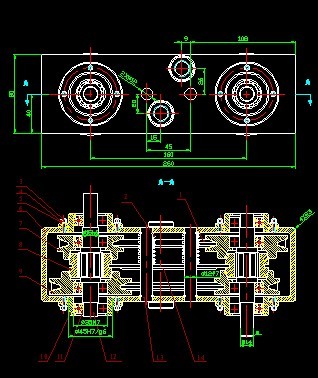

XZ25.50变速箱箱体制造工艺规程及专用夹具设计(铣)

摘要

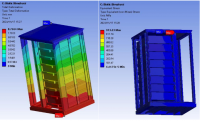

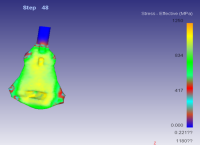

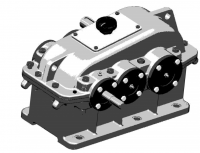

本次设计是变速箱箱体零件的加工工艺规程及其专用夹具设计。变速箱箱体零件的主要加工表面是平面及孔系。一般来说,保证平面的加工精度要比保证孔系的加工精度容易。因此,本设计遵循先面后孔的原则。并将孔与平面的加工明确划分成粗加工和精加工阶段以保证孔系加工精度。基准选择以变速箱箱体的输入轴和输出轴的支承孔作为粗基准,以顶面与两个工艺孔作为精基准。主要加工工序安排是先以支承孔系定位加工出顶平面,再以顶平面与支承孔系定位加工出工艺孔。在后续工序中除个别工序外均用顶平面和工艺孔定位加工其他孔系与平面。支承孔系的加工采用的是坐标法镗孔。整个加工过程均选用组合机床。夹具选用专用夹具,夹紧可靠,机构可以不必自锁。因此生产效率较高。适用于大批量、流水线上加工。能够满足设计要求。

关键词 变速箱;加工工艺;专用夹具

目 录

1 序言 1

2.零件加工工艺规程 2

2.1概述 2

2.2零件的作用 2

2.3零件的工艺分析 2

2.4确定工艺方案的原则及注意问题 2

2.4.1粗、精加工分开原则 3

2.4.2工序集中与分散的原则 3

2.4.3制定工艺方案应注意的其它问题 4

2.5 确定箱体的生产类型 4

2.6工艺规程的设计 5

2.6.1 确定毛坯材料及尺寸 5

2.6.2 定位基准的选择 5

2.6.3 制定工艺路线 5

2.7 工序尺寸的基本要求 6

2.7.1 粗铣上盖接合面 6

2.7.2 在上盖接合面上钻铰定位孔 6

2.7.3 铰两定位孔 6

2.7.4 粗铣前端面,粗铣后端面 7

2.7.5 铣两侧窗口面和凸台面(不含取力窗口面) 7

2.7.6 铣取力窗口面 7

2.7.7 铣倒档轴孔内端面 7

2.7.8上盖接合面,前后端面三面钻孔 7

2.7.9 左右侧面两面钻铰孔 7

2.7.10锪沉头孔 7

2.7.11粗镗前后端面轴承孔,扩倒档轴孔 7

2.7.12上盖接合面及前后端面攻丝(三面攻) 8

2.7.13 两侧面攻丝 8

2.7.14 插槽 8

2.7.15 精镗前后端面轴承孔,铰倒档轴承孔 8

2.7.16 精铣前端面,精铣后端面 8

2.7.17 去毛刺 8

2.7.18 清洗 8

2.7.19 检验 8

2.8 确定切削用量和基本工时 8

2.8.1工序5 粗精铣上盖接合面 8

2.8.2工序6 钻铰上盖接合面定位孔 9

2.8.3工序7 粗铣前后端面 10

2.8.4工序8 铣两侧窗口面和凸台面(不含取力窗口面) 11

2.8.5工序9 铣取力窗口面 11

2.8.6工序10 铣倒档轴孔内端面 12

2.8.7工序11 上盖接合面,前后端面三面钻孔 12

2.8.8工序12左右两侧面钻孔 14

2.8.9工序13粗镗前后端面轴承孔,扩倒档轴孔 15

2.8.10工序14粗镗前后端面轴承孔,扩倒档轴孔 16

2.8.11工序15上盖接合面及前后端面攻丝(三面攻) 17

2.8.12工序16两侧面攻丝 19

2.8.13工序17精镗前后端面轴承孔,铰倒档轴孔 21

2.8.14工序18精铣前后端面 22

2.9 切削用量的选择依据 22

2.9.1铣削 23

2.9.2钻孔 23

2.9.3扩孔和铰孔 23

2.9.4攻螺纹 24

2.9.5机床精度及机床参数 24

2.10 各种加工工艺和加工方法 25

2.10.1平面加工工艺 25

2.10.2螺纹加工工艺 25

2.11常用工艺主要工序能达到的精度和表面粗糙度 25

2.11.1平面加工 25

2.11.2螺纹孔加工 26

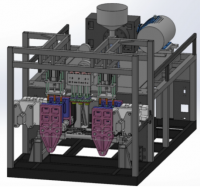

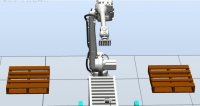

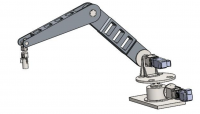

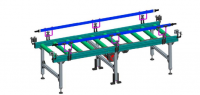

3 组合机床总体设计—“三图一卡” 27

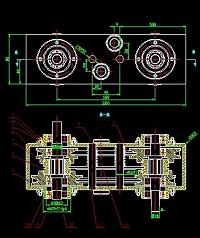

3.1 零件加工工序图 27

3.1.1零件加工工序图的作用与内容 27

3.1.2 绘制零件加工工序图的规定及注意事项 27

3.2 零件加工示意图 27

3.2.1 零件加工示意图的作用和内容 28

3.2.2 绘制零件加工示意图的注意事项 28

3.2.3 刀具的选择 28

3.2.4 确定主轴类型、尺寸 28

3.2.5 标注联系尺寸 28

3.2.6 标注切削用量 29

3.2.7 动力部件工作循环及行程的确定 29

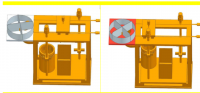

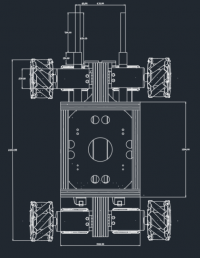

3.3 机床联系尺寸图 29

3.3.1 机床联系尺寸图的作用与内容 29

3.3.2 绘制机床联系尺寸图之前应确定的主要内容 30

3.3.3 绘制机床联系尺寸图的注意事项 31

3.4机床生产率计算卡 31

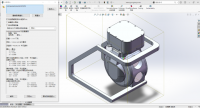

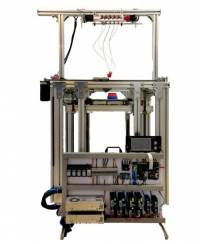

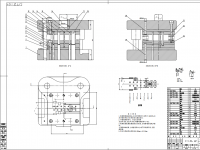

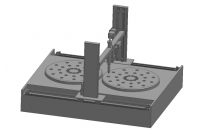

4 夹具的设计 34

4.1对铣床夹具体的要求 34

4.2夹具体的毛坯结构 34

4.3夹具元件的选择与设计 34

4.4 专用夹具的设计步骤 35

4.4.1 研究原始资料 35

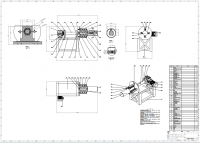

4.5 绘制夹具总装配图 35

4.6 标注夹具总装配图上各部分尺寸和技术要求 36

4.7 夹具公差配合的制订 36

4.7.1 制订夹具公差与技术条件的依据 36

4.7.2 制定夹具公差和技术条件的基本原则 36

4.8夹具公差的制订 37

4.9 夹具技术条件的制订 37

4.9.1 定位元件之间或定位元件对夹具体底面之间的相互位置要求 37

4.9.2 定位元件与连接元件间的相互位置要求 37

4.9.3 对刀元件与连接元件间的相互位置要求 37

4.9.4 定位元件与引导元件间的相互位置要求 37

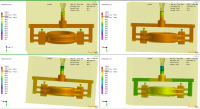

4.10夹具设计部分的计算 37

4.10.1基准的选择 37

4.10.2切削夹紧力的计算 38

4.10.3定位误差的分析 38

结论 40

致谢 40

参考文献 41

附录(专业英语翻译) 42

参考文献

[1]. 李建勇.机电一体化技术. 北京:科学出版社,2004.

[2]. 李运华.机电控制. 北京:北京航空航天大学出版社,2003.

[3]. 高钟毓.机电控制工程.北京:清华大学出版社,2002.

[4]. 刘助柏.知识创新思维方法论.北京:机械工业出版社,1999.