NiSi 薄膜的方块电阻与退火温度和线宽的关系分析

随着线宽的减小,NiSi 薄膜的方块电阻有明显减小的趋势。TEM 分析表明,NiSi 薄膜的晶粒尺寸至少比TiSi2 薄膜的晶粒尺寸小一半以上, 并且随着线宽的减小, 晶粒有逐渐变大和侧向生长变厚的“趋势”, 这显然有利于NiSi 薄膜方块电阻的减小。另外,NiSi 薄膜的热生长动力学表明,Ni 原子是主动扩散源, 在NiSi 薄膜的生长过程中, 多晶硅栅条上的Ni 原子一方面与多晶硅栅条反应生成NiSi 薄膜; 另一方面, 在侧墙上的Ni 原子也可以扩散到多晶硅栅条的两端, 与其反应生成NiSi 薄膜, 使在多晶硅栅条上形成中间薄两边厚的NiSi 薄膜, 从而增加NiSi 薄膜的有效厚度, 相应地,NiSi 薄膜的方块电阻也得到减小; 此举还大大降低了产生“桥连”和“空洞”的几率【7】。TEM 的分析也证实了这一点。并且, EDX 分析表明,NiSi 薄膜的晶粒间界区域的峰值和晶粒区的基本一样。这表明, 形成的NiSi 薄膜比较致密和均匀, 有利于NiSi 薄膜方块电阻的降低。

对于不同的掺杂类型(B、P、As) ,NiSi 薄膜的方块电阻基本上没有太大的变化。具体为: 在上层Ni 金属薄膜的厚度大于20 nm 时, 不同掺杂类型的NiSi薄膜方块电阻基本上保持一致, 方块电阻在2~4 欧姆/方块电阻; 而当上层Ni 金属薄膜的厚度小于20 nm时, 不同掺杂类型的NiSi 薄膜方块电阻有微小的变化(P 掺杂的最大、As 次之、B 最小)。因此, 随着Ni薄膜厚度的减小, 不同的衬底类型对硅化物方块电阻的影响明显增强。造成这一现象的原因是Ni 在不同的杂质中的扩散运动和所发生的反应有所不同。常规CoSi2 薄膜的方块电阻与线宽的关系基本上与NiSi 薄膜的近似。随着线宽的减小, 薄层电阻有所下降(在一定的温度和金属薄膜厚度的情况下)。在不同衬底掺杂类型的情况下, CoSi2 薄膜的方块电阻也没有明显的变化。

其它硅化物的电阻率如下表3:

表3 硅化物电阻率

5 金属硅化物的制备方法

金属硅化物的制备方法通常可分为两种:一种是把已经制作好的金属硅化物直接淀积在需要的源、漏、栅极上;另一种是先在硅上淀积一层金属层,再通过与硅的化学反应生成硅化物。直接淀积金属硅化物的方法可以采取复合靶溅射、金属靶和硅靶的共溅射、金属和硅的共蒸发或者化学气相淀积CVD。目前CVD只用来淀积WSi【1】。

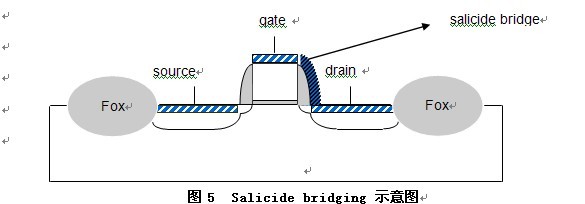

通过反应形成硅化物的方法又可分为两种,一种是淀积金属和非晶态Si,通常是采用溅射的方法进行淀积,然后光刻并选择性的刻蚀非晶态Si,然后退火,于是金属与非晶态硅产生反应形成硅化物,没反应的金属被选择性的刻蚀掉。第二种方法与第一种类似,但是不需要淀积非晶态Si,而是将金属淀积到暴露着的栅极和源漏区上,这些区域均为硅。接着将硅片进行退火处理,金属与硅接触的任何地方,即在栅极和源漏区上,将与硅发生反应生成硅化物,然后没有发生反应的金属被选择性的刻蚀掉。第一种方法制作的局部互连线与栅极或源漏区均无关,而第二种方法在栅极和源漏区上制造出了自对准硅化物结构。自对准硅化物的简写为“salicide”。

自对准硅化物技术, 是指整个硅化物工艺制作完毕后, 有选择地在栅上和源漏区上形成硅化物。在常规的淀积硅化物工艺中, 硅化物是淀积在未形成图形的多晶硅薄膜上。新的自对准硅化钛工艺回避了过去的常规硅化物工艺的所有困难问题, 尤其是, 直接淀积硅化物薄膜和腐蚀硅化物多晶硅叠栅的问题。在自对准硅化物工艺中, 淀积钛代替了直接淀积硅化物, 硅化物多晶硅叠栅的腐蚀变成了容易的、单纯的多晶硅腐蚀。这种硅化物技术制作出的硅化物薄层具有更低的电阻。

无论是直接淀积还是通过反应形成硅化物都需要进行一步高温退火。在通过反应形成硅化物的方法中,需要高温过程来促进金属与硅的反应以形成硅化物,并因此获得低电阻薄膜。在直接淀积形成硅化物的方法中,同样需要进行一步高温退火,根据具体的淀积工艺,淀积而成的薄膜的晶粒结构或者为非常细密的结构,或者为微晶结构,或者为非晶结构,甚至为没发生反应的多层结构。无论是哪一种情况,都必须进行退火处理以使晶粒尺寸变大,从而获得低电阻率的薄膜。这是因为在小晶粒薄膜中有更多的晶界,它们将使载流子散射,从而降低电迁移率。

微信

QQ1:3097331788 QQ2:2601997959 QQ3:2993773635