浅谈通过优化数控编程提高工作效率

摘要:介绍了数控编程的基本原则,在编程人员优化编程时优化编程工艺是优化编程的关键,强调工艺处理是数控编程中的关键,并提出在保证数控加工的质优,高效等要求下,优化数控编程程序。

关键词:数控加工;数控编程;加工工艺;工艺优化

On optimizing nc programming to improve work efficiency

Abstract: this paper introduces the basic principle of numerical control programming, in the programming optimization programming optimization process is the key to optimize programming, emphasizes that the process is the key to numerical control programming, and puts forward in order to ensure the quality of numerical control machining, high efficiency and other requirements, the optimization of numerical control programming program.

Keywords: numerical control machining; Nc programming; Processing technology; Process optimization

目录

一、 绪论 3

(一) 研究背景 3

(二)研究目的 3

二、 数控编程及工艺路线 4

(一)数控编程原则 4

(二)运动轨迹 4

(三)加工参数 5

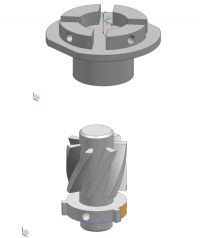

(四) 选用刀具 5

(五)选用编程方式 5

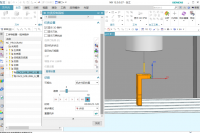

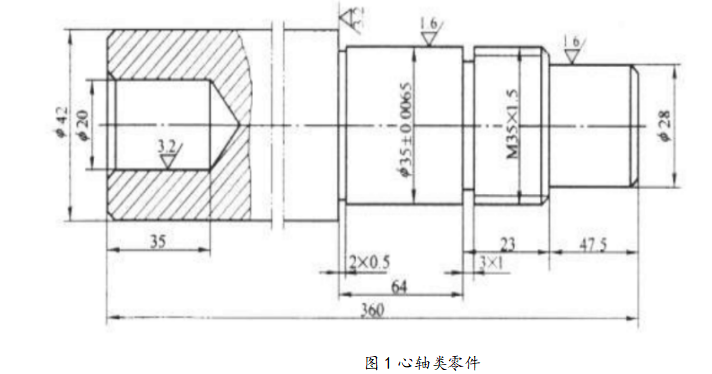

三、编程实例 6

(一)工艺分析 6

(二)操作步骤 6

(三)程序编制 6

N10 G00 X0 F80 S500(循环起始段,转速调整为500r/min) 7

X26(刀具移动至直径26mm处) 7

X28 Z-1(加工1*45°倒角) 7

X33(粗车直径35mm处右端面) 7

X35 Z-48.5(加工M35处1*45°倒角) 7

X35 Z-137.5(粗车M35以及直径35mm处外圆) 7

X42(加工直径42mm处右端面) 7

N20 G01 X48(复合循环结束段,刀具移动至外圆48mm处) 7

G70 P10 Q20(外圆精加工程序段,执行N10至N20程序段) 7

S300(主轴转速调整至300r/min) 7

X38(切槽刀退至外圆38mm处) 7

X33(加工退刀槽) 7

X38(切槽刀退刀) 7

S500(主轴转速调整为500r/min) 8

G92 X35 Z-61 F2(螺纹加工程序,加工M35*1.5处外螺纹) 8

X34.61 8

X34.22 8

X33.83 8

X33.44 8

X33.05 8

X33.05(逐次加工螺纹,螺纹小径进行两次加工) 8

S300(主轴转速调整为300r/min) 8

M30(主轴停止) 8

X42 Z-1(加工直径42mm处1*45°倒角) 8

(四)程序分析 9

(五)程序优化 9

N10 G00 X0 F80 S500(循环起始段,转速调整为500r/min) 9

X26(刀具移动至直径26mm处) 9

X28 Z-1(加工1*45°倒角) 9

X33(粗车直径35mm处右端面) 10

X35 Z-48.5(加工M35处1*45°倒角) 10

X35 Z-137.5(粗车M35以及直径35mm处外圆) 10

X42(加工直径42mm处右端面) 10

N20 G01 X48(复合循环结束段,刀具移动至外圆48mm处) 10

G70 P10 Q20(外圆精加工程序段,执行N10至N20程序段) 10

四、总结 10

致谢 10

参考文献 10

一、绪论

(一)研究背景

随着工业制造业的快速发展,我国工业提出了“中国制造2025”的行动纲领,数控加工以其高效率、高精度等特点成为了现代制造业的主要生产方式,并逐步向智能制造转变,这也使得数控加工竞争愈加激烈。而数控加工的关键则在于其加工工艺的制定及数控程序的编制,在编程过程中对工艺路线及程序的优化好坏,不仅直接影响着数控机床的使用效率也间接的影响到生产成本。

(二)研究目的

通过在校期间的学习及在企业实习期间对数控加工和程序编制的了解,发现在数控加工过程中由于程序编制不够完善,经常导致在加工过程中增加加工时间,或者是加工质量未达到工艺要求,这些都造成了巨大的成本浪费以及未对数控机床做到有效利用,这也是企业加工成本巨大的原因之一。希望通过对数控编程及工艺路线的优化可以改善此类问题,以此减少资本浪费,使机床使用效率达到最大化,同时增加企业竞争力。

二、数控编程及工艺路线

(一)数控编程原则

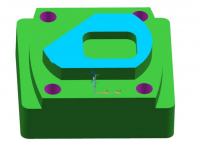

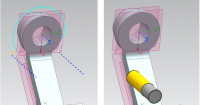

在数控编程过程中,编程方式并不是唯一的,加工工艺制定的方式直接影响到数控程序的编制,即便是不同程序编制的顺序在最后也可以生产相同的工件,但其编程原则是一致的。一般遵守以下原则:(1)基面现行原则,在加工初始就优先加工定位基准面,越精确的定位面在装夹过程中产生的装夹误差就越小,以此减小加工误差。(2)先粗后精原则,对于各个加工面按照粗加工精加工的顺序加工,以此提高加工表面质量降低粗糙度。(3)先面后孔原则,对于带有孔类的零件,一般优先加工平面,在进行钻孔以及攻丝等工序,优先加工平面主要是为了在加工孔时使其定位面更加稳定,而且在加工过的平面上继续加工孔类使其相对位置精度更加精准。(4)先内后外原则,在加工压壳类零件时一般优先加工内腔及内流道,然后再完成外形工序。(5)已完成的工序不可以影响接下来工序的装夹定位,若已完成工序对接下来的装夹定位产生影响会直接导致加工精度不能满足工艺要求,亦或是导致零件报废。(6)以相同方式装夹定位或是使用同一把刀具加工完成的工序,进行连续加工,以此减少重复装夹,加快加工速度,重复装夹亦会导致零件变形。(7)应减少刀具行程,使走刀路线最短,主要是粗加工及空行程是的走刀路线,减少走刀路线可以大幅减少加工时间,提高生产效率。

(二)运动轨迹

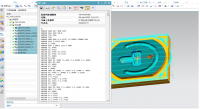

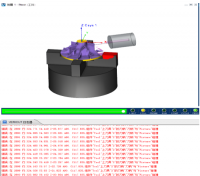

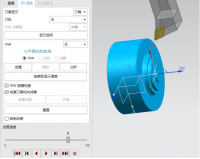

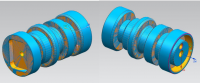

运动轨迹是指在加工过程中刀具对于工件的相对位置运动,在数控编程中为了节约时间应该使运动轨迹更加简洁,减少刀具运行的空行程。对于加工规则的工件,机床定位精度与机床系统本身有关,与程序编制无关,所以在加工规则工件时,应尽可能减少刀具空行程的时间,在保证工件表面质量的情况下将空行程去除。例如,在安全距离内将起刀点更加靠近加工面,使其更快到达加工面。对于加工不规则工件,可以将两个轴的运动同时进行,当其中某一轴到达指定位置后,另一轴继续像指定位置运动,以此减少运动时间。在编程过程中进行指令并行执行,将可以同时进行运动的指令编写在同一行,使多种不会相互干涉的指令同时进行,减少程序运行时间,例如将主轴启动、快速定位重合在同一条指令内,这样可以减少大量的非切削时间。在加工中心进行多工位加工时,将需要使用同一把刀具进行加工的工序程序编写在同一程序段中,减少换刀次数,减少加工时间。

参考文献

[1]李凯,陈银清,段志宏.数控车床的编程及工艺优化[A]煤矿机械2004,4

[2]王志强,郭孝众,庹海涛,王 浩。浅谈提高数控机床加工效率的方法[B]襄樊职业技术学院学报2012.3