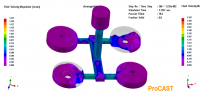

基于Procast的流道系统尺寸对铸件影响的仿真分析

摘要:铸造是一项古老的工艺技术,从商朝的青铜器铸造,到现在飞机汽车上的零部件。小到一颗螺丝,大到一片螺旋桨,都是通过铸造工艺来生产的。如何提高铸件的生产效率,提高铸件的成品率,都是我们需要去努力研究的方向。本文中通过前人的理论知识来分析,铸造过程中浇注系统对于铸件有什么影响,再具体分析浇注系统的尺寸问题。然后设计实验所需要的浇注系统尺寸,运用Procast模拟软件进行理论分析模拟。最后通过观察模拟出来的结果,结合理论知识指导,总结出浇道系统尺寸对于铸件的质量有何影响。

关键词:浇注系统;尺寸;铸件质量;Procast

Effect of size of runner system based on PROCAST on castings

Abstract:Casting is an ancient craft, from the Shang Dynasty bronze casting, to the present aircraft car parts. As small as a screw and as big as a propeller, it is produced by casting. How to improve the production efficiency of castings and improve the yield of castings is the direction that we need to study hard. In this paper, the influence of gating system on castings in casting process is analyzed through the theoretical knowledge of predecessors, and then the size of gating system is analyzed in detail. Then design the size of the gating system required for the experiment, and use the Procast simulation software to carry on the theoretical analysis and simulation. Finally, through observation and simulation, The effect of the runner system size on the quality of castings is summarized with the guidance of theoretical knowledge.

Keyword:gating system;size;Casting quality;Procast

目录

一、绪论 1

1.1 铸件质量 1

1.2 铸造缺陷 1

1.2.1气孔 1

1.2.2粘砂 2

1.2.3夹砂 2

1.2.4砂眼 2

1.2.5胀砂 2

1.2.6冷隔和浇不足 2

1.2.7缩松 3

1.3 铸件质量的影响因素 3

1.3.1 最小壁厚 3

1.3.2 砂型的选择 3

1.3.3 分型面 3

1.3.4 浇注位置 4

1.3.5 浇道尺寸 4

1.4 课题的研究重点及意义 4

二、浇注系统及其对铸件的影响 5

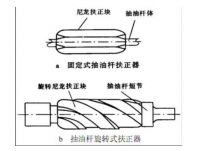

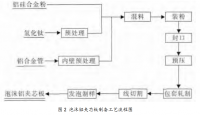

2.1浇注系统的组成 6

2.1.1浇口杯 6

2.1.2直浇道 6

2.1.3横浇道 6

2.1.4内浇道 7

2.2浇注系统对铸件充填过程的影响 7

2.3浇注系统对铸件凝固过程的影响 7

2.4浇道与铸件的距离 8

三、基于PROCAST的不同流道参数的实验 9

3.1 Procast软件简介及使用方法 9

3.2实验用铸件的说明 9

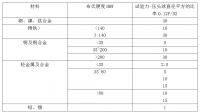

3.2.1 铸件参数说明 9

3.3 实验方案及过程 11

3.3.1 实验方案设计 11

3.3.2浇注时间计算 12

3.3.3 浇道截面积计算 12

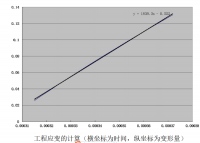

3.3.4 铸件浇注系统尺寸扩大计算原理 14

3.3.5 实验用浇道参数 15

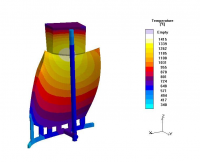

3.3.6 Procast网格划分及实验参数设定 16

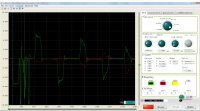

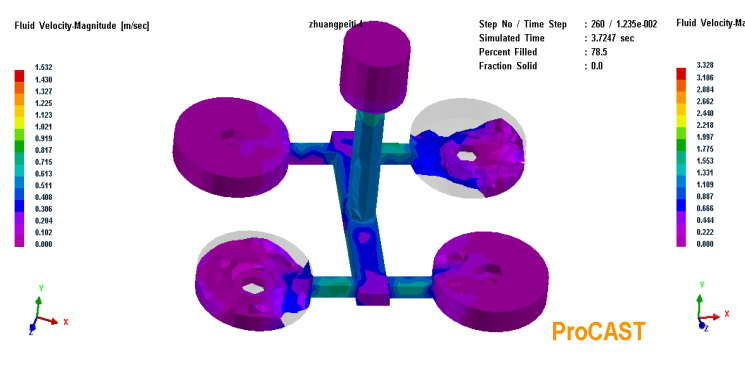

3.3.7 模拟填充过程并分析 16

3.3.7.1 金属液流速 17

3.3.7.2金属液填充程度 17

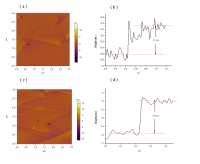

3.3.8 模拟浇注凝固过程并分析 18

3.3.8.1 铸件温度分布 19

3.3.8.2 铸件凝固状态分析 20

四、 结论 20

一、绪论

随着社会科学技术的不断发展,人们对生活质量的要求也在不断提高,对金属制品的质量要求也越来越严格。这就需要考验我们对于金属制造环节的把控,保证金属铸造的质量,这也是我们不断提高铸造工艺水平的目标。

1.1 铸件质量

铸件质量主要包括外观质量、内部质量、使用质量。

铸件的外观质量指的是厂家和客户制定方案中对铸件的表面粗糙度、尺寸精度、重量偏差、形状偏差、表面缺陷等。

铸件的内部质量指的是客户要求的铸件应该拥有的铸件内部情况。其中包括铸件的物理性能、力学性能、金相组织、化学成分、偏析、铸造应力、致密度、内部缺陷等。

铸件的使用质量是指与使用条件及要求有关的,反映铸件效用与寿命的种种性能。

1.2 铸造缺陷

铸造缺陷是铸造业面临的严峻问题,铸造缺陷决定着各个工厂铸件的成品率,也直接影响厂商的利益问题。铸造中产生的缺陷大多为以下几种:

1.2.1气孔

如果气体没有在金属液冷却凝固之前及时从腔体内排出,铸件就会产生气孔缺陷。气孔的内壁十分光滑有时候其表面会出轻微的氧化颜色。铸件产生气孔缺陷后,铸件的有效承载面积将会减小,并且会有部分应力集中在气孔旁从而降低铸件抵抗冲击和抵抗疲劳的能力。出现气孔缺陷的铸件还会使其致密性降低,最终使铸件无法达到所要求的铸造性能。并且,气孔缺陷的产生对铸件的耐腐蚀和耐热性都会产生影响。

防止气孔的产生的方法:降低金属液中的含气量,设计砂型时增大砂型的透气性,设计时设计出气冒口等。

1.2.2粘砂

在铸造过程中,会有一些很难清理干净的沙粒粘在砂型表面,当出现这种情况时,即称为粘砂。粘砂会对铸件的外观产生影响,还会增加清理铸件时和进行切削加工时的工作量。

防止粘砂:铸造时加入些许煤粉,给铸件表面涂上防粘砂的涂料等。

1.2.3夹砂

夹砂指的是铸造之后在铸件表面出现沟槽和疤痕的现象,这种现象就说明出现了夹砂缺陷,当在使用湿型铸造铸造厚大平板类铸件时特别容易产生夹砂缺陷。铸件中与砂型上表面相接触的地方是产生夹杂缺陷的重灾之地,型腔上表面受金属液辐射热的作用,容易拱起和翘曲,当翘起的砂层受金属液流不断冲刷时可能断裂破碎,留在原处或被带入其它部位。铸件的上表面面积越大,型砂体积膨胀越大,铸造后形成夹砂缺陷的概率就会越大。

1.2.4砂眼

砂眼类缺陷指的是在铸件的内部或是外表面出现被型砂充满的孔洞,我们将这类缺陷成为砂眼缺陷。

1.2.5胀砂

在浇注过程中金属液的对铸件产生压力,可能会使铸型型壁移动,最终会导致铸件局部胀大,这种情况形成的缺陷称之为胀砂缺陷。

防止胀砂:设计时增加砂型的强度、砂箱刚度、在合箱时的增加压箱的力气,也可以适当降低浇注时金属液温度。

1.2.6冷隔和浇不足

当金属液不具备足够的充型能力,或充型条件较差时,可能会产生型腔还没被填充完,金属液就不再流动的现象,这种现象会使铸件产生浇不足或冷隔缺陷。当铸件出现浇不足时,铸件将不能获得完整的形状;产生冷隔缺陷时,铸件虽然可以铸出完整的外形,但会产生没有完全融合的缝隙,这样铸件的力学性能将会受到极大的降 低。

防止浇不足和冷隔:提高浇注时金属液的浇注温度与金属液的浇注速度。

1.2.7缩松

铸件的缩松缺陷说的是铸件内部会产生不规则的外表粗糙的孔洞,在这之中形状又小数量又密集的孔洞称之为缩松;

1.3 铸件质量的影响因素

在铸造这种生产工艺中,有许许多多不可控因素,而这些因素,也正是导致铸件质量无法完全保证的真正原因,在现实生产中有以下因素能够影响到铸件的质量。

1.3.1 最小壁厚

在一定铸造条件下,铸造合金能充满铸型的最小厚度称为该铸造合金的最小壁厚。为了避免铸件的浇不足和冷隔等缺陷,铸件的设计壁厚应不小于最小壁厚。最小壁厚的数值除与铸造合金的种类有关外,还与铸造方法、铸件形状、大小等因素有关。

1.3.2 砂型的选择

砂的粒度、粘土含量、水分含量以及砂型紧实度等因素都会对铸件的质量产生影响。砂型粒度越细、水分和粘土含量、紧实度越高,则它的透气性越差。另外型砂还要具有足够的强度才可以在铸造过程中不出现塌陷等状况影响浇注。所以选择型砂的种类至关重要。

1.3.3 分型面

分型面是指铸型组元间的接合面。合理的选择分型面,对于简化铸造工艺、提高生产率、降低成本、提高铸件质量等都有直接关系。分型面的选择应尽量与浇注位置一致,尽量使两者协调起来。良好的分型面可以有效阻挡铸件上出现的合缝线;使铸件在浇筑过程中合理排气和充型;减少铸件内应力。

1.3.4 浇注位置

铸件的浇注位置是指浇注时铸件在铸型中所处的位置(方位)。浇注位置的选择取决于合金种类、铸件结构和轮廓尺寸、铸件质量要求及生产条件。浇注位置选择不恰当可能会造成铸件出现夹渣、气孔等缺陷。选择铸件浇注位置时,首先以保证铸件质量为前提,同时尽量做到简化造型工艺和浇注工艺,并使造型、制芯和清理方便。

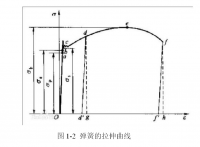

1.3.5 浇道尺寸

浇道是金属液进入型腔的通道,合理的浇道尺寸能有效的控制金属液的流动方向和速度,防止金属液进入型腔时出现激烈的翻滚导致夹杂气体出现。若内浇道横截面积变大,那么流入的液体还未到型腔温度就变低了,不利于铸件的正常凝固,若横截面积变小,则液体阻流在管壁,充型充不满,冷热不均产生应力,危害铸件质量,同样若横浇道和内浇道的长度变长也将会使温度降低影响整个铸件的质量。究其原因,冷热不均的温度差造成了铸件的质量问题。

由于时间有限,本文就不一一列举全部的影响因素,只以以上几个因素来分析。综上所述,想要在铸造过程中把控好每一个因素需要严格根据实际情况,对铸件进行详细的分析,再按照各方面的设计原则进行数据分析计算。这是一个很幸苦的过程,但只有在这样的情况下,才能将铸件的合格率提高,提高工厂的生产效率,降低资源的浪费。

1.4 课题的研究重点及意义

铸件浇注系统的设计对铸件质量起着关键影响,合理的设计很重要,浇道系统的尺寸会对铸件的质量造成影响,因此设计浇注系统也应合理的设计。

本课题的研究题目是基于PROCAST流道系统尺寸对铸件的影响,因此只选择探究浇道系统尺寸对铸件质量的影响。本文中将设计三种不同尺寸的浇道来进行模拟仿真,通过实验得出的模拟图片,分析不同尺寸的浇道对于铸件质量产生了什么样的影响,最终得出结论。

参考文献

[1]李殿中,李依依.铸造原理[M]. 北京:科学出版社,2011.

[2]中国机械工程协会.铸造手册[M].北京:机械工业出版社,1993.

[3]李弘英,赵志成.铸造工艺设计[M].北京:机械工业出版社,2005.

[4]马崇峰,浇注系统大孔出流理论在铸造工艺设计中的应用[J].西安:西安市铸造协会,1991

[5]余志文,高温合金薄壁铸件充填特性及铸造工艺的研究[D].上海:上海交通大学,2013

[6]陈勇,基于CAE技术的铸件的浇注系统设计及工艺优化[D].南昌:南昌大学,2009

[7]李玉庆,合理设计浇注系统[J].山东,山东内燃机厂,2002

[8]高秀兰,韩玉强.铸件浇注系统 [J]2002