抽油机井杆管偏磨机理研究

摘 要

随着油田开发进入中后期,杆管偏磨现象愈演愈烈,严重影响油田生产。针对油井的偏磨问题,国内外石油工作者作了大量的理论研究,取得了一定的成果,各种防偏磨 措施也应运而生。但由于杆管偏磨机理的理论模型不够完善以及防偏磨措施不适等原因,防偏磨失败的现象仍占很大比例。因此,有必要针对杆管偏磨问题开展进步研究。

综合考虑杆柱的各种受力,给出了杆柱中和点以及轴向力的计算方法,分析了井斜等井身因素,冲程、冲次等运动动力学因素,井液粘度等井液因素对杆柱受力的影响。因此,为了维持油田的正常生产,提高经济效益,研究解决抽油杆与油管的偏磨问题有着重大的实际的意义。本文就杆管偏磨的现象和机理进行了深入的探究,并结合目前国内外各种防偏磨技术得出适合现在油田的技术措施。

关键词:抽油机井;杆管偏磨;偏磨机理;防治措施

ABSTRACT

As the oilfield development entering into middle and later periods, the phenomenon of rod and tube partial-wear grow intensely, seriously affect oil production. Towarding the problem of rod and tube partial-wear, the domestic and international petroleum workers have made a large amount of theoretical research, having made certain achievement Various kinds of measures anti-partial wear emerged. But because the theoretical model about the mechanism of rod and tube partial-wear was not perfect enough, and the measures anti-partial were not suit, the phenomenon of anti-partial failed still take large proportion. So, it is necessary to study further towarding the problem of rod and tube partial-wear.

Considered synthetically various force of string, have provided the calculation method of string neutral point and axial force, analyzed the well bore factors, such as well deflection, etc. the dynamical factors, such as stroke and pumping speed, etc. the oil factors, such as viscosity, etc. have influence on the string force. Therefore, in order to maintain the normal production of oil field and improve economic benefits, it is of great practical significance to study and solve the problem of eccentric wear of sucker rod and tubing. In this paper, the phenomenon and mechanism of eccentric wear of rod and tube are discussed in depth. Combining with various anti-eccentric wear technologies at home and abroad, effective prevention measures suitable for the situation of our team are put forward.

Keywords:Pumping wells;Rod and tube eccentric wear;Eccentric wear mechanism; Prevention measures

目 录

第一章 引言 1

1.1 研究目的与意义 1

1.2 抽油机井偏磨概况 1

1.3 杆管偏磨的危害 2

1.4 国内外研究现状 2

1.4.1 国内防偏磨技术研究现状 2

1.4.2 国外防偏磨技术研究现状 3

1.5 研究的主要内容 5

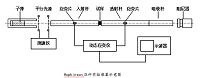

1.6 技术路线 5

第二章 杆管偏磨机理分析 6

2.1 机械磨损 6

2.1.1 井斜的影响 6

2.1.2 井身结构的限制 6

2.1.3 油井生产参数 7

2.1.4 抽油杆“失稳” 7

2.1.5 含砂的影响 7

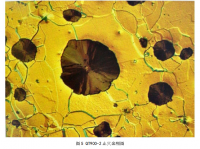

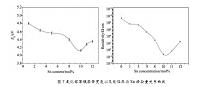

2.2 腐蚀磨损 7

2.2.1 产出液介质的影响 8

2.2.2 缝隙和冲蚀 8

2.2.3 油井含水的影响 8

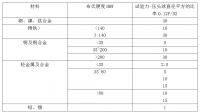

2.2.4 杆管的材质 8

第三章 防偏磨基础理论研究 10

3.1 斜井中杆管受力分析 10

3.2 直井中杆管受力分析 10

3.2.1 使油管弯曲变形的轴向载荷F轴 10

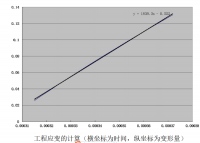

3.2.2 使抽油杆弯曲变形的轴向载荷P轴 11

3.3 抽油杆柱中性点计算 11

3.4 加重杆设计 13

3.4 尾管长度计算公式 14

3.5 油管蠕动量计算 14

第四章 抽油机井防偏磨措施 16

4.1 防偏磨现状 16

4.1.1 尼龙扶正器、抗磨副、加重杆等 16

4.1.2 连续抽油杆 17

4.1.3 光杆密封器 17

4.1.4 油管锚管柱锚定 17

4.1.5 潜油电泵 17

4.2 国内外防偏磨措施 17

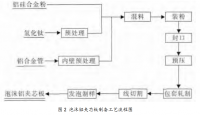

4.2.1 杆管结构材质及防磨涂层 17

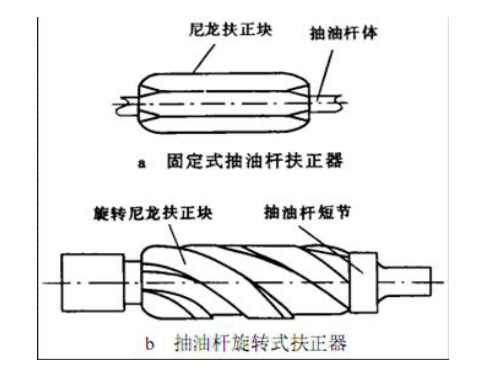

4.2.2 扶正器 18

4.2.3 缓蚀剂 18

4.2.4 加重杆 18

4.2.5 空心抽油杆技术 19

4.3 油管设计 19

4.4 抽油杆设计 19

4.5 防偏磨管理措施 20

4.5.1 合理优化油井工作参数 21

4.5.2 推广应用防腐装置,解决偏磨井的腐蚀问题 21

第五章 结论 22

参考文献 23

致 谢 24

第一章 引言

1.1 研究目的与意义

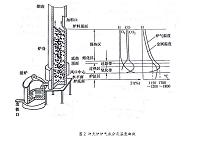

一般而言,在油田开发的过程中,地层能量会逐渐下降,到一定时期地层原始能量就不能使油井保持自喷;有些油田甚至因为原始地层能量低或油稠一开始就不能自喷。油井不能保持自喷时,或虽能自喷但产量过低时,就必须借助机械的能量进行采油。有杆泵抽油是世界石油工业传统的采油方式,也是迄今在采油工艺中一直占主导地位的人工举升方式。在我国各油田的生产井中大约有80%是使用有杆抽油技术。全国各油田产液量的60%、产油量的75%是靠有杆抽油机井采出的。

抽油机井采油是有杆泵抽油的主体,也是石油工业的传统的采油方式,是迄今为止一直占主导地位的人工举升方式。然而,在世界各国油田的抽油机井采油系统中,由于杆管偏磨造成的油井事故广泛存在。随着下泵深度增加、产出液含水上升,偏磨问题呈上升的趋势,每年因此造成的经济损失巨大。

因此,根据油井的偏磨现状,分析偏磨机理,找到切实有效的防治方法,对提高油井生产水平,减轻偏磨造成的影响,减少作业开支,具有重要的实际意义。

1.2 抽油机井偏磨概况

在石油开发过程中,由于抽油杆和油管之间的摩擦造成了管杆的损坏,严重的将导致断脱或漏失躺井,这就是通常说的偏磨。随着油田开发进入中后期,油井偏磨问题越来越突出,导致杆管磨损、油管漏失、抽油杆断脱现象不断增加。

偏磨现象在五号采油队的抽油机井中普遍出现。由表1-1中可以看出,2007-2008年采油七队共躺井124口,其中有偏磨腐蚀现象出现的井数66口,占躺井总数的53.2%,高达一半以上;由于偏磨腐蚀的原因直接造成的躺井数为34口,占躺井数的27.4%,约为1/3。

表1-1 采油七队2007-2008年躺井分析表

躺井总数

/口 出现偏磨

/口 偏磨为直接原因/口 出现偏磨

/躺井总数 偏磨为直接原因

/躺井总数

124 66 34 53.2% 27.4%

1.3 杆管偏磨的危害

在石油开发过程中,由于抽油杆和油管之间的摩擦造成了管杆的损坏,严重的将导致断脱或漏失躺井,这就是通常说的偏磨。随着油田开发进入中后期,油井偏磨问题越来越突出,导致杆管磨损、油管漏失、抽油杆断脱现象不断增加。

管杆偏磨造成了杆断、杆脱、管漏等,导致抽油机井作业维护工作量居高不下,管杆报废率高,因而减少管杆使用寿命、降低有杆泵免修期、降低泵效、减少有效生产时间等,不仅造成油井生产效率降低,还增加了油田生产成本。

综上可以看出,管杆偏磨普遍存在,而且危害性极大,已经成为制约油田开发中后期高效稳产的重要矛盾。所以分析偏磨形成的原因,研究偏磨的防治方法,就成为油田降低成本、提高产量的迫切任务[1]。

1.4 国内外研究现状

1.4.1 国内防偏磨技术研究现状

国内在80年代后期开始研究偏磨治理技术,近些年抽油杆柱偏磨越来引起油田工作者的重视,同时治理技术也得到飞速的发展。国内各油田所采取的治理偏磨措施主要有以下几种:

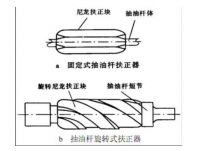

(1)抽油杆扶正器

油田米用的抽油杆扶正器有抽油杆尼龙扶正器、抽油杆滚轮接箍等。抽油杆扶正器主要是抽油杆扶正的原理,确保抽油杆与油管隔离,不产生接触磨损。抽油杆扶正器也存在一些问题,排出液体过流面积较小,液流阻力的增大,增加了杆柱的下行阻力。

(2)旋转井口装置

旋转井口装置的基本原理是通过旋转油管或抽油杆,改变杆管偏磨位置,使油管或 抽油杆均匀磨损,从而延长使用寿命。旋转井口装置主要有旋转油管和旋转抽油杆技 术装置。旋转井口装置也存在一些问题,转动扭矩过大,现场实施难度较大,且难以 保证定时实施,也难以保证井下管柱产生均匀转动,实施到位率低,效果差。

(3)抽油杆加重和油管锚定装置

在抽油杆柱组合底部使用加重杆,一方面使中和点位置下移,另一方面,加重杆横 截面积较大,减轻了抽油杆弯曲,减少蠕动、失稳造成的管杆偏磨。加重杆增加了抽油杆柱重量,增加了载荷,加重杆的使用也具有一定的局限性。

油管锚可以起到固定油管的作用,避免油管蠕动,油管锚定存在的问题主要是损伤 套管和不能解封时造成作业困难。

1.4.2 国外防偏磨技术研究现状

国外在抽油机井偏磨方面的研究开展的比较早,上个世纪50年代美国、前苏联等国家的石油公司就开始进行基础研究,发展新材料,开发新技术、新工艺、新产品上都做了很多创造性的工作。

(1)抽油杆导向器

抽油杆导向器是在抽油杆连接头上连接有导向器壳,在其内设有导向器凹槽、导向器环腔和导向器锁盖螺纹,并连接有导向器螺纹锁盖,其上设有导向器螺纹锁盖内曲面球窝,在由导向器凹槽、导向器环腔和导向器螺纹锁盖内曲面球窝所形成的空间内装有导向轴,导向轴靠近导向器凹槽一侧设有导向轴头并与导向轴曲面球头和导向轴螺杆相连接及连轴器相连接,连轴器外侧设有连轴器卡面。抽油杆连接头可为卡环结构或是螺孔结构。

导向器分别与连轴器相反方向对称连接构成抽油杆导向器。其特点是:a.减小抽油杆在油管内上下移动期间产生的应力和应变;b.降低光杆负荷,结构简单,便于加工,联接方便。

(2)TM扣特殊螺旋螺纹接头

在1999年,日本住友钢铁株式会社新开发出TM油管接头。TM扣特殊螺纹接头具有以下特点:a.接箍入口处的倒棱角大,使得接头的齿合性良好、抗粘扣力强;b.可以控制上紧力矩;c.提高承受扭矩和弯曲载荷能力;d.消除接头部位环型槽,避免产生紊流;e.采用了气密性好的锥形金属与金属密封,防止内压对气密的影响;f.提高抗拉载 荷下的屈服强度、减小接箍表面的圆周应力。

①电动潜油螺杆泵

随着石油钻采技术的提高,以水平井和大斜度完井的井数越来越多,釆用抽油杆驱动的螺杆泵暴露出了许多缺陷,为此,用潜油电泵系统中的潜油电机驱动PC泵,弥补了地面驱动PC泵的不足,不仅可用于斜井,也可用于水平井。电动潜油螺杆泵(ESPCP)是一种无杆采油技术,可以提供更高的泵效和更大的摩擦间隙,能在一些地面驱动螺杆泵和电动潜油离心泵(ESP)应用效率低的油井中提高产量,其广泛的使用范围、相对较低的投资费用及节能、高效,显著地扩展了螺杆泵的应用范围[4]。

ESPCP机组的井下设备、地面启动装置和操作情况都与常规的ESP机组相似,主要 的区别是用PC泵代替了离心泵并需要使用齿轮减速器。这两种机组所使用的引接电缆、 动力电缆、井口和地面装置也一样。ESPCP机组的井下设备按下井顺序依次包括潜油电机、保护器、齿轮减速器、挠性联轴器、吸入口和螺杆泵。

ESPCP有如下优点:a.消除了引起机组故障的抽油杆。b.使用变速驱动装置便于控 制速度。c.取消了地面驱动装置,解决了油管“反转”的安全问题。d.减少了运行费用,提高了斜井、定向经及稠油井的经济效益。

② 空心杆采油技术

空心杆采油工艺技术由于具有减轻偏磨、有效提高泵效、节省作业工序和作业费用等优势。该工艺技术主要由井口分流泵、扶正器、液力反馈空心杆抽油泵以及井下锚定锁紧系统等组成。

空心杆釆油工技术的主要特点:a.上行排液、下行进液;下行程减少了由于液体在空心杆内流动产生的下行液流阻力,增加了由于液柱作用于小柱塞产生的下行动力。所以,能有效解决常规空心杆采油存在的管柱下行困难的问题;b.在下行过程中,有利于空心抽油杆基本处于拉伸状态,减少螺旋弯曲效应,所以可以有效延长空心杆的使用使命;c.采用液压座封丢手锁环锁紧的井下锚定锁紧系统。

③ 连续抽油杆技术

连续抽油杆技术是加拿大COROD公司开发的具有半椭圆截面和圆截面的抽油杆,按照API标准,连续抽油杆的截面相对应制成七种规格的半椭圆截面杆和三种圆截面杆,其规范从19mm到28.6mm,每级增量1.6mm,它具有以下优点:a.连续抽油杆与普通抽油杆相比,中间没有接箍,全长只有两个接头,大大减少了由于接头松动、接头 腐蚀、磨损等导致的检泵作业;b.连续抽油杆端截面的科学设计,可以减少抽油杆与油管之间的磨损;c.连续抽油杆柱消除了接箍的活塞作用;d.连续抽油杆可以减小杆柱应力,与普通抽油杆相比,较大直径的连续抽油杆可下入较小的油管内,因而杆柱应力减小。

④ 其它辅助技术产品

a.TRIBONIC20钢:它是一种铁基合金,主要含有13%Mn、5%Si、5.5%Cr和5%Ni,是一种抗擦伤、耐磨性能好的奥氏体钢,因其高硬度表层外形成一个半透明氧化膜,在 滑动工作条件下能产生润滑作用,因此制成的抽油杆接箍可靠性大大提高。

b.聚酰胺接箍:聚酰胺是一种高分子材料,经过特殊工艺处理后,胶合在钢制接箍 表面,这样制成的接箍具有耐腐蚀、不磨损油管、使用寿命长的特点。

参考文献

[1] 张峻,綦红芳,孙志华,等.有杆泵井生产中油管和抽油杆磨损问题探究[J].试采技术,2016,27(1):44~47.

[2] 马卫国,杨新冰,张利华,等. 抽油杆管偏磨成因及解决措施研究综述[J].石油矿场机械, 2017,38(1) :22~26.

[3] 程树红,段永华. 油井管杆偏磨现状及防偏磨技术探讨[J].内蒙古石油化工,2018,13:112~113.

[4] 孙宝京. 抽油机井管杆防偏磨技术的应用[J]. 油气田地面工程,2017,22(5):44.

[5] 王刚,邢玉海. 渤南油田抽油井偏磨腐蚀机理分析及防治对策[J]. 断块气

田,2016(7):51~54.

[6] 马占东,张安德,肖月杰,等. 抽油机偏磨井防偏磨综合技术[J].石油钻探技术,2015,33(1):41~43.

[7] 孙爱军等. 抽油杆管磨损问题的探讨及预防措施[J].钻采工艺,2001

[8] 李钦道等. 井内有流体时管柱弯曲临界力分析[J].钻采工艺,2001

[9] 张琪. 采油工程原理与设计[M]. 石油大学出版社,2001

[10] 王鸿勋,张琪等. 采油工艺原理[M]. 北京:石油工业出版社,1981

[11] 魏志刚,胡小兵. 斜井抽油扶正技术研究与应用[J].石油钻采工艺,2016

[12] 赵子刚、陈会军 抽油杆管偏磨机理与防治[J].大庆石油与地质,2016

[13] 王炳英,宋静亚,王玉清等. 抽油杆防偏磨多角度可调式扶正器研制[J].石油矿场机械. 2017(01) .

[14]肖宇,刘春花,綦耀光,刘新福. 抽油井偏磨机理及防偏磨技术分析[J].内蒙古石油化工. 2018(18).

[15]崔军. 浅谈抽油机井杆管偏磨主要原因及预防[J]. 科学之友. 2017(08).