基于基于MCD-TIA的多功能换刀装置设计

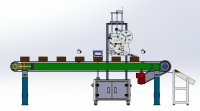

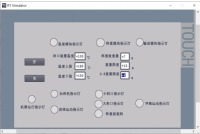

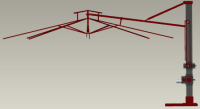

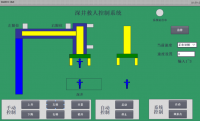

摘要 基于MCD-TIA搭建了多功能刀架机电仿真模型,并进行了样机系统搭建,实现了刀具状态监控和寿命预测。通过NX创新建立了多功能刀架的物理模型,在刀架上增加信号采集装置,安装温度传感器等等,测控刀具的运行状态,通过滑环将传感器信号有线传递,解决了旋转过程中的绕线问题。基于维纳过程建立刀具寿命预测模型,通过正态分布分析刀具的磨损状况,实时更改刀具的磨损量,更新刀具的寿命预测模型。使用PLC编写换刀程序,录入传感器各项数据,通过使用时间与预测时间的比值反映刀具的磨损状况。设计触摸屏界面,直观反映换刀情况,同时反映刀具的磨损状况和传感器监测情况。使用机电概念设计,创建运动副、铰链副等仿真刀具换刀过程,通过PLCSIM Adv创建MCD和TIA之间的联调,直接控制换刀过程,直观展示了运行过程。为了进一步验证成果,搭建了换刀装置的样机系统,并对换刀功能、温度监测功能和刀具寿命监测功能进行了验证,实现了预期效果。

关键字:换刀装置;多通道滑环;刀具寿命 ;数字孪生;MCD-TIA

The Design of Multi-Functional Tool changing device Based on MCD-TIA

Abstract Based on MCD-TIA, the electromechanical simulation model of multi-functional tool rest is built, and the prototype system is built to realize tool condition monitoring and life prediction. The physical model of the multi-functional tool rest was established through NX. A signal acquisition device was added to the tool rest, and a temperature sensor was installed to measure and control the running state of the tool. The sensor signal was transmitted wirelessly through the slip ring, which solves the winding problem in the process of rotation. The tool life prediction model was established based on Wiener process, and the tool wear condition was analyzed through normal distribution. At the same time, the tool wear quantity was changed in real time, and then the tool life prediction model was updated. Use PLC to write tool changing program, input the sensor data, reflect the tool wear condition through the ratio of the use time to the predicted time. The touch screen interface was designed to directly reflect the tool changing situation, as well as the tool wear condition and sensor monitoring situation. The electromechanical conceptual design was used to create motion pairs, hinge pairs and other simulation tool change processes. The joint commissioning between MCD and TIA was created through PLCSIM Adv to directly control the tool change process and visually display the operation process. In order to further verify the results, the prototype system of the tool change device was built, and then, the tool change function, temperature monitoring function and tool life monitoring function were verified, which has achieved the expected results.

Key Words Tool changing device; Multichannel slip ring; Tool life; Digital twin; MCD-TIA

目录

第一章 绪论 1

1.1 课题研究的背景和意义 1

1.2 研究现状分析 1

1.2.1 数字孪生研究现状 1

1.2.2 刀具寿命研究现状 2

1.3 研究内容 2

第二章 基于NX的多功能换刀装置装配模型构建 4

2.1 引言 4

2.2 换刀装置结构规划 4

2.2.1 滑环结构 4

2.2.2 传感器布置 5

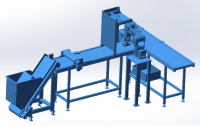

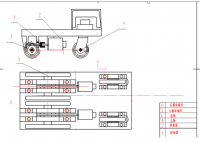

2.3 换刀装置模型 5

2.3.1 多功能换刀装置 5

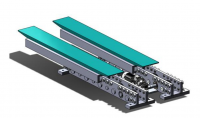

2.3.2 刀架本体 6

2.3.3 信号采集装置 7

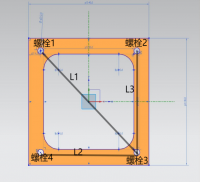

2.3.4 机夹车刀 8

2.4 小结 9

第三章 刀具状态监测 10

3.1 引言 10

3.2 刀具状态研究 10

3.2.1 刀具磨损状况 10

3.2.2 刀具寿命预测模型 11

3.3 刀具寿命传感监控 14

3.3.1 刀具温度测量 14

3.3.2 振动信号测量 14

3.4 小结 14

第四章 基于TIA的程序设计 15

4.1 引言 15

4.2 总程序I/O口分配表和PLC变量 15

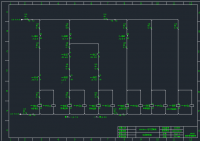

4.3 程序设计流程图 17

4.3.1 换刀程序流程图 17

4.3.2 刀具状态监测流程图 17

4.3.3 传感器监测流程图 18

4.4 换刀程序 19

4.5 刀具状态监测程序 21

4.5.1 振动数据录入 21

4.5.2 刀具状态监测 22

4.5.3 传感器监测 23

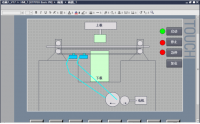

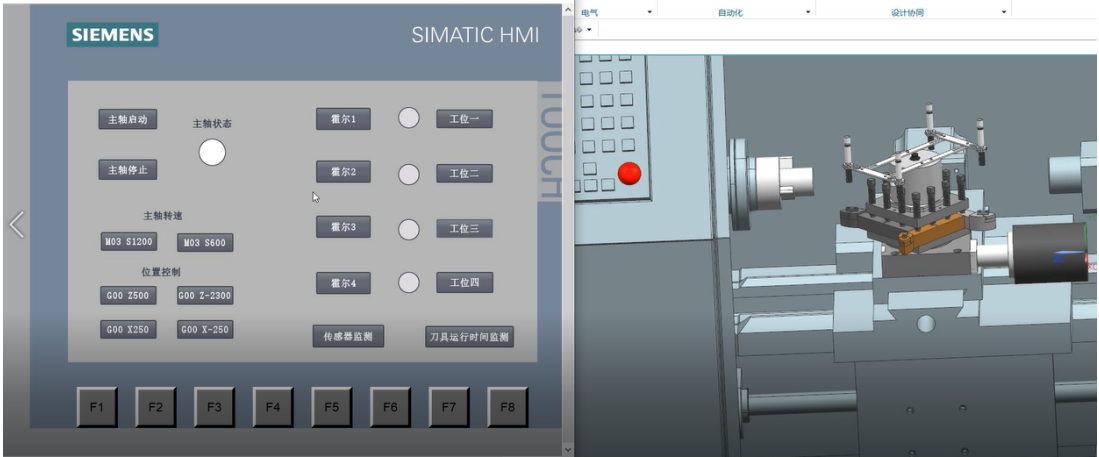

4.6 触摸屏设计 23

4.6.1 主画面 23

4.6.2 刀具状态监测画面 24

4.6.3 传感器监测画面 25

4.6.4 联调触摸屏界面 25

4.7 小结 26

第五章 MCD-TIA联合仿真 27

5.1 引言 27

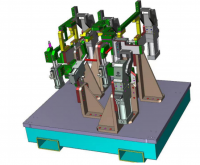

5.2 MCD运动仿真建立 27

5.2.1 运动副建立 27

5.2.2 传感器创建 28

5.2.3 创建仿真信号 29

5.3 通信搭建 29

5.4 小结 34

第六章 多功能换刀装置样机系统搭建 35

6.1 引言 35

6.2 元器件选型 35

6.3 电气接线图 36

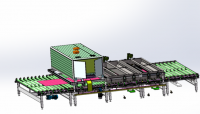

6.4 样机系统建立 36

6.5 触摸屏优化 37

6.6 功能验证 38

6.6.1 换刀功能验证 38

6.6.2 温度监测功能验证 39

6.6.3 刀具寿命功能验证 40

6.7 小结 41

总结和展望 42

致谢 43

参考文献 44

第一章绪论

1.1课题研究的背景和意义

随着人工智能和信息技术的不断发展,我国计划通过信息和工业化来推动先进制造业发展,推出了“中国制造2025”等战略。数字孪生技术的进一步发展,使实现这个目标更加容易。数字孪生技术可以实现实体和数据的实时交互,从多方面实时反映刀具加工过程的动态信息。数字孪生技术借助数据分析和数字化建模搭建出实体的虚拟模型,使用数种传感技术,跟踪采集实体的动作状态和技术参数,通过实时数据和虚拟模型的交互,反映实体在实际环境中的行为状态,达到对实体的监控和状态预测。在老式的机器学习中,专家常通过经验预测刀具磨损,缺少对实时行为状态的分析。而基于数字孪生的刀具实时监测模型,可以实现刀具特征的自动提取,精准预测刀具的实时磨损状态。基于数字孪生的刀具实时监测,实现了对刀具的在线仿真和监测,具有保真性与实时性。

在机床加工刀具的使用过程中,由于加工过程的复杂性,刀具寿命并不能准确预测。各企业大多数通过经验更换刀具,或提前更换刀具,提高了加工成本;或在刀具寿命达到极限后更换,降低生产精度并增加安全隐患。基于MCD-TIA构建刀具交互模型,可通过数字搭建出刀具的虚拟模型,实时提取刀具的各项数据,对刀具进行实时监测和寿命预测,实现刀具在使用过程中的监测、预测和维护,满足了生产加工过程的实时需要,从而进一步减少了成本,并增加了车间的安全系数。

1.2研究现状分析

1.2.1数字孪生研究现状

数字孪生是物理实体和数字模型之间建设映射的孪生关系,以实现对研究对象全过程状态和变化的实时仿真、分析和预测。近年来,数字孪生已被广泛应用于先进制造业、智能制造业、绿色制造等各个领域[1]。数字孪生通过物理实体和数字模型的同步,将物理制造系统和数字空间相连。这两个空间的连接,可以解决研究定制产品的问题[2]。MartínezOlvera César等[3]提出数字孪生作为一种新兴应用技术框架,可以解决加工中的复杂振动问题。丁国富等[4]将数字孪生应用于轨道交通装备领域;宋学官等[5]将数字孪生应用于人体领域;数字还在智慧城市[6]、航天制造[7]和机器人[8]等各个方面有广泛应用。所设计的数字孪生系统可优化切削参数,将工艺的相关变量可视化,评估加工稳定性等。这与本文所要研究的方向相符,通过构建数字孪生体,使刀架模型可视化,对刀具进行实时监测、分析和预估。

1.2.2刀具寿命研究现状

刀具的状态和磨损情况对加工质量有重要影响,刀具良好的状态可以保证较高的加工精度,但刀具的过度磨损也会导致工件的质量问题甚至引发安全问题。由于刀具运行过程中的不确定性和复杂性,对刀具寿命准确高效的预测仍难以实现。通过经验来预估刀具的磨损状况,不仅可能造成不必要的浪费,且会导致工件损坏甚至机床也受到损害。目前剩余寿命的预测方法可以分为物理模型与数据驱动的方法[9]。基于物理模型的方式是通过测量数据来对刀具状态进行预测,但是由于加工的不稳定性,所以结果误差较大;数据驱动方法则通过建立刀具磨损状态与剩余寿命之间的映射关系,结果较准确[10]。目前刀具监测中较多使用传感器来获取刀具的振动、电流和主轴转动等信号。通过LSTM算法[11]、神经网络模型[12]和支持向量回归[13]等对这些内部数据进行处理,提取出所需特征,对特征进行分析以获取实时状态。此类研究将深度学习方法应用到实际模型当中,有效克服数据提取、分析等问题。基于多传感器的刀具剩余预测模型也得到广泛应用[14-16],当前数据孪生驱动预测刀具的方法给刀具剩余寿命提供了新的解决思路,通过数据模型监测刀具运行过程中的各项数据加以预测刀具的磨损状态 [17-19]。

1.3研究内容

本题目主要研究基于 MCD-TIA的刀具寿命监测模型,同时对换刀装置进行创新设计。其研究内容主要包括:

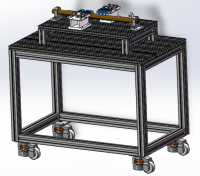

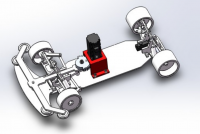

(1)创新更新刀架结构,使用滑环代替无线传感器实现有线信号传输。并使用NX软件搭建多功能换刀装置模型,建出物理实体。

(2)基于维纳过程建立刀具寿命的预测模型,采集其各阶段对应磨损量,简易的预测刀具剩余寿命。

(3)使用TIA软件编写PLC程序,采集信号采集盖上布置的振动和温度等传感器,并且通过霍尔传感器监测当前刀具刀号,在程序操控下实现自动换刀。编写刀具寿命监测程序,在刀具寿命达到极限时,系统自动报警,实现刀具状态监测。在TIA软件里搭建触摸屏画面,简化程序编写,控制多功能刀架运行与寿命实时显示。

(4)基于MCD与TIA构建多功能换刀装置的联合仿真,在NX上显示刀具的运行的过程与状态,搭建刀具磨损在线监测场景,实时采集加工过程中的动态数据,监测刀具的寿命情况。

(5)搭建多功能刀架模型样机,验证程序仿真的换刀功能、温度监测功能和刀具寿命监测功能,对所实现成果通过实物进一步展示。

参考文献

[1]蔡必壮,葛展展,都海波.基于数字孪生的角钢塔攀爬机器人系统研究[J].控制工程,2022,29(03):509-514.DOI:10.14107/j.cnki.kzgc.20210222.

[2]Liang Zhaoshun,Wang Shuting,Peng Yili,Mao Xinyong,Yuan Xing,Yang Aodi,Yin Ling. The process correlation interaction construction of Digital Twin for dynamic characteristics of machine tool structures with multi-dimensional variables[J]. Journal of Manufacturing Systems,2022,63.

[3]MartínezOlvera César. Towards the Development of a Digital Twin for a Sustainable Mass Customization 4.0 Environment: A Literature Review of Relevant Concepts[J]. Automation,2022,3(1).

[4]丁国富,何旭,张海柱,黎荣,王帅虎.数字孪生在高速列车生命周期中的应用与挑战[J/OL].西南交通大学学报:1-18[2022-05-26].http://kns.cnki..bysj1.com/kcms/detail/51.1277.U.20220409.2258.006.html

[5] 宋学官,何西旺,李昆鹏,来孝楠,李忠海.人体骨骼数字孪生的构建方法及应用[J/OL]. 机械工程学报:1-11[2022-05-26].http://kns.cnki..bysj1.com/kcms/detail/11.2187.TH.20220315.1945.032.html.

[6]赵强.BIM技术在智慧城市“数字孪生”建设中的应用[J].智能建筑与智慧城市,2022(03):108-110.DOI:10.13655/j.cnki.ibci.2022.03.028.

[7]郭具涛,戴铮,钟珂珂,洪海波.基于数字孪生的航天产品自适应装调方法研究[J].航天制造技术,2021(06):56-60+66.

[8]邸志民,钟相强,范敬松.基于数字孪生的六自由度工业机器人协同作业[J].新乡学院学报,2022,39(03):50-54.

[9] AN D,KIM N H,CHOI J H.Practical options for selecting data-driven or physics-based prognostics algorithms with reviews[J].Reliability Engineering & System Safety,2015,133:223-236.

[10]常钰,魏乐,王瑞祥.数据驱动的刀具剩余寿命预测方法综述[J].电子技术与软件工程,2020(19):193-197.

[11]Nan Xie,Rui Kou,Yingzhe Yao. Tool Condition Prognostic Model Based on Digital Twin System[J]. Procedia CIRP,2020,93.

[12]张添慈,陈兴文.基于变分模态与神经网络的刀具寿命预测研究[J].山西电子技术,2022(01):79-80+83.

[13]黄志平,黄新宇,李亮,郭月龙.基于数据驱动的铣削刀具寿命预测研究[J].制造技术与机床,2020(01):153-161.DOI:10.19287/j.cnki.1005-2402.2020.01.029.

[14]刘思辰,杨飞然,杨军.基于多传感器融合的刀具剩余寿命预测[J].振动与冲击,2021,40(17):47-54.DOI:10.13465/j.cnki.jvs.2021.17.007.

[15]方鹏. 基于多传感器信息融合的刀具磨损量监测系统研究[D].重庆交通大学,2021.DOI:10.27671/d.cnki.gcjtc.2021.000505.

[16]周子涵. 基于多传感器信息融合的刀具磨损状态和剩余寿命预测[D].太原科技大学,2021.DOI:10.27721/d.cnki.gyzjc.2021.000233.

[17]李聪波,孙鑫,侯晓博,赵希坤,吴少卿.数字孪生驱动的数控铣削刀具磨损在线监测方法[J].中国机械工程,2022,33(01):78-87.

[18]Zhuang Kejia,Shi Zhenchuan,Sun Yaobing,Gao Zhongmei,Wang Lei. Digital Twin-Driven Tool Wear Monitoring and Predicting Method for the Turning Process[J]. Symmetry,2021,13(8).

[19]王军. 基于数字孪生的刀具磨损监测和预测方法研究[D].齐鲁工业大学,2021.DOI:10.27278/d.cnki.gsdqc.2021.000292.

[20]Sun Huibin,Cao Dali,Zhao Zidong,Kang Xia. A Hybrid Approach to Cutting Tool Remaining Useful Life Prediction Based on the Wiener Process[J]. IEEE Transactions on Reliability,2018,67(3).

[21]孙惠斌,潘军林,张纪铎,莫蓉.面向切削过程的刀具数字孪生模型[J].计算机集成制造系统,2019,25(06):1474-1480.DOI:10.13196/j.cims.2019.06.015.

[22]董慧婷,陈佳鑫,李莹,刘晓峰.基于刀具温度测量的刀具磨损状态监控研究[J].软件导刊,2021,20(08):117-123.

[23]郑维明,智能制造数字孪生[M].机械工业出版社,2020.8.

[24]赵飞,赵帅楠,唐乾.多功能四工位换刀装置设计[J].煤矿机械,2019,40(12):106-109.DOI:10.13436/j.mkjx.201912034.