车身零件装配夹具结构有限元分析设计与PLC电气控制系统开发

摘要 车身作为汽车的四大主要组成部分之一,直接决定着汽车产品的外观、质量和性能。

它由柔软且薄薄的板材零件以及零部件构成,每一个装配件在组装时产生的微小偏差都会

随着传递和积累而对最终配件的品质产生深远影响。因此,在整个汽车制造过程中,对于

车身工艺和材料选用等方面都需要精益求精,以确保最终产品具备优异的品质表现。针对

汽车生产中车身零件装配的要求,设计装配夹具结构及其电气控制系统。首先,对汽车零

件装配的要求进行分析,并提出装配夹具应具有高精准度和适应性等特点。随后,根据这

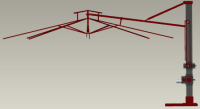

些要求,设计出一种结构简单、可靠稳定的装配夹具,并利用计算机辅助设计和模拟分析

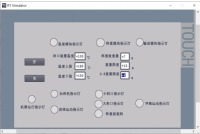

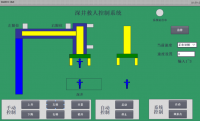

进行优化,在保证装配夹具刚性和稳定性的同时,提高其装配精度。最后,根据夹具控制

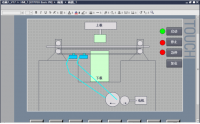

系统的实际需求,设计并开发出一套基于 PLC 的电气控制系统,实现了夹具的自动化控制,

有效提高了装配效率和质量。 关键词:装配夹具 电气化开发 有限元分析

引言

在大型柔性薄板零件的组装过程中,存在多种因素会对制造精度产生巨大影响。这些因素

主要包括制造误差、夹具定位误差、焊接变形以及结构和装配工艺和操作等,每一个都是

组装体制造工艺中不可忽略的重要环节。特别是针对汽车车身等这类大型复杂物品,其装

配质量将直接决定其应用性能表现,也反映了一个制造企业技术水平的高低。因此,在完

善生产流程的同时,必须提高制造技术水平和加强人员培训,以确保产品质量不断提高。

即便在车身装配过程中每个阶段都尽可能地减少了误差,但仍然难以完全避免出现误差。

这些误差包括设计质量、捆接夹具、弯曲变形和操作过程所涉及到的许多细节因素。因此,

在这一领域内,重视优化车身装配流程,并不断提高工作人员技能水平是至关重要的。

第一章 绪论

1.1 课题的背景及研究意义

随着现代汽车工业的迅速崛起,汽车制造商对于速度、效率和品质的需求不断提高。

这一趋势促使着汽车行业不断创新,采用最先进的技术来提升生产效率,并保证制造出来

的每一辆汽车都能够达到极致的品质标准。车身零件的装配夹具是汽车制造中一个非常有

意义的部分,它的设计和制造质量会直接影响到汽车的质量和生产效率。所以,针对车身

零件的装配夹具结构设计和电气控制等一系列系统开发是一项具有重要意义的研究。自

2001 年起,中国汽车市场迎来了一波惊人的增长浪潮,年均增速达到了 25.3%左右,这个

数字超过了上个世纪最后 10 年的平均增速 13.4%。更值得一提的是,这个增速远高于全球

同期的平均水平。2010 年,在中国汽车市场总销售量突破百万大关之际,其销售额已经遥

遥领先于此前创下全球销售记录的美国市场。汽车工业作为我国支柱产业之一,在国民经

济中扮演着重要角色,并且极大地推动其他工业和产业的发展。与此同时,在显示一个国

家工业发展良好以及维持其特殊地位方面也起到了至关重要的作用。尽管我国汽车工业在

这些年取得了令人瞩目的进步,但与国际整体水平相比还存在较大差距。无论是古老的手

工制造方式还是现代的智能制造系统,加工装夹一直是不可或缺的重要步骤。这个过程需

要大量操作和技巧,才能确保产品质量和生产效率。夹具在制造过程中扮演着举足轻重的

角色,其质量的优劣直接影响到产品的品质、生产效率以及整体成本。综上所述,选择合

适的夹具显得尤为必要。

1.2 国内外研究现状

当今,世界各大著名汽车制造企业均采用了最新的焊装夹具设备来提高生产效率和保

证车身焊装的精度。这些先进设备不仅能有效地降低制造成本,而且还可提高汽车制造的

质量和效率。在这个竞争激烈的市场中,引入现代化技术已成为汽车制造企业必须追求和

实施的重要策略之一。以日本丰田为例,他们成功研发了一套高精度的柔性焊装夹具系统,

名为 GBL(Global Body Line)。该系统创新地应用了逻辑控制技术、现场总线技术、传感

技术和气动控制技术,以应对三种不同车型的生产需求。相较于传统生产线,该系统降低

了 50%的投资成本,并且年产量增加了 46%。此外,公司也参考美国通用汽车和德国大众

等国际企业的先进经验,开发出适合自身水平的柔性夹具,并在机器人自动焊装生产流水

线上被广泛地运用。美国通用汽车和德国大众在设计理念上有所不同:前者采取了“模块

化”和“柔性化”的方法,灵活应用拼装过程中适合多种车型的焊装生产作业;后者则使

用了多工位柔性焊装夹具以及多台机器人进行点焊及激光焊接作业,这些设备都安置在沃

尔夫斯堡的“高尔夫”、“宝来”焊装厂,使得每日产量可达 2400 辆。这些高科技产品

以其优异表现赢得市场良好声誉,并不断促进着汽车工业向智能化、自动化和柔性化方向

转型。可以看出,世界各国的汽车制造企业都在不断探索研发新的焊装夹具技术,并将其

应用于生产流水线上,以提高汽车制造工艺和品质。

1.3 课题研究的内容和主要工作

在汽车制造中,车身装配是一个非常重要的环节。然而,由于复杂多样的焊接结构和

不可避免的尺寸偏离,制造车身时,焊装夹具误差和零件本身误差等因素经常会对生产进

度和车身质量带来不良影响。因此,在汽车制造过程中应该注意提高装配精度,并通过逐

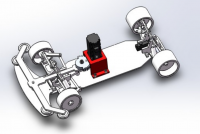

步优化来降低尺寸偏差带来的影响。此外,车身薄板零件是柔性体,易受到焊装夹具定位

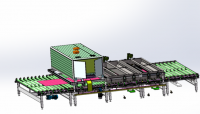

的影响,所以定位策略为基础的夹具结构必须被考虑。并且,现阶段所采用的夹具均为电

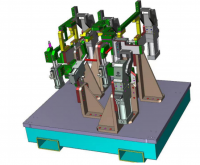

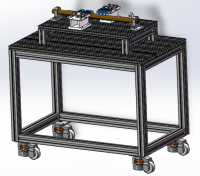

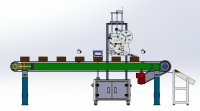

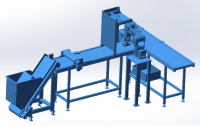

气自动化设备,电气控制系统同样需要重视。本课题针对一种柔性薄板零件,重点考虑夹

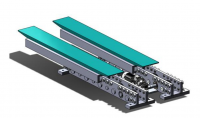

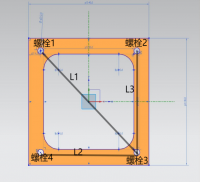

具定位策略等因素,对焊装夹具进行设计,并开发对应的电气控制系统。对车身薄板零件

的装配夹具定位和夹紧理论设计,依据理论与实际情况,设计装配夹具结构,采用机电一

体化技术,进行装配夹具的电气化开发,完成必要部件的有限元计算和电气化模拟。

目录

第一章 绪论.................................................................................................................................... 1

1.1 课题的背景及研究意义.................................................................................................. 1

1.2 国内外研究现状.................................................................................................................1

1.3 课题研究的内容和主要工作.........................................................................................2

第二章 车身零件装配夹具的设计理论...................................................................... 3

2.1 车身零件装配夹具的设计要求....................................................................................3

2.2 车身装配夹具定位和夹紧理论设计.......................................................................... 4

2.3 车身装配夹具的设计步骤..............................................................................................6

2.4 车身装配夹具设计评价依据.........................................................................................7

2.5 本章小结............................................................................................................................... 8

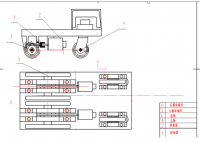

第三章 车身装配夹具结构设计..................................................................................... 10

3.1 车身装配夹具的工艺分析............................................................................................10

3.2 车身装配夹具结构设计................................................................................................ 10

3.3 本章小结............................................................................................................................. 12

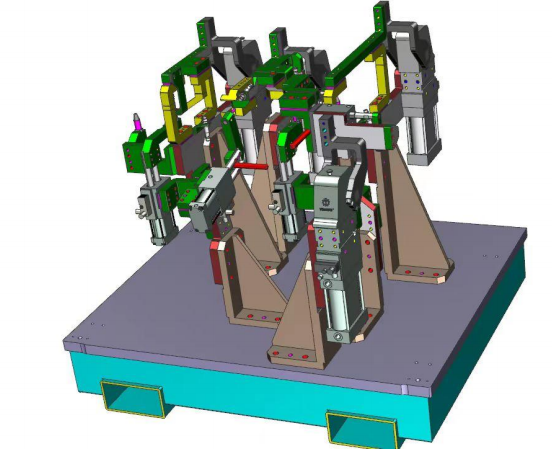

第四章 车身装配夹具的三维设计................................................................................13

4.1 车身装配夹具设计..........................................................................................................13

4.2 定位销设计....................................................................................................................... 15

4.3 本章小结............................................................................................................................. 18

第五章 车身装配夹具的有限元分析.......................................................................... 19

5.1 有限元分析的基本原理与分析方法........................................................................ 19

5.2 车身装配夹具的有限元分析.......................................................................................20

5.3 本章小结............................................................................................................................27

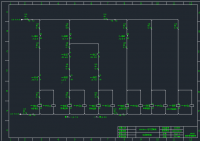

第六章 车身装配夹具电气化开发................................................................................28

6.1 博图简介............................................................................................................................. 28

6.2 电气化开发的一般步骤................................................................................................ 29

6.3 气缸为驱动件的电气化开发.......................................................................................31

6.4 本章小结............................................................................................................................. 32

结论......................................................................................................................................................33

致谢......................................................................................................................................................34

参考文献:..................................................................................................................................... 35

参考文献:

[1] Cai W et al. Deformable Sheet Metal Fixturing:Principle Algorithms and

SimulationS[J].ASME J.of Manu. Sci.and Engineering 1996

[2] Reuleaux.F.Kinematics of Machinery[M].MacMillan,London,1885

[3] Laksh,minara,yana,K.Mechanics of Form Closure[J].ASMET echnical.1978

[4] 来新民,陈关龙,林忠钦等.薄板冲压件焊装夹具设计方法.机械科学与技术,2000,19

(5):785-787

[5] Menassa,Devies W.Optimization Methods Applied to Selecting Support Positions

in Fixture Design[J].ASMEJ.of Engineering for Industry, 1991,113:412-418

[6] 雷玉成,王存堂,韩向东,等。车身焊装夹具设计方法的研究。农业机械学报,

2002,33(5):101-104

[7] 席升印,基于实例的车身总拼柔性夹具方案设计研究[D].上海交通大学,2008

[8] 孙自强.汽车白车身车门焊装工艺及偏差分析研究[D].合肥工业大学,2011

[9] 林忠钦.汽车车身制造质量控制技术[M].机械工业出版社,2005.

[10] Franz Miller,Lightweight construction,Fraunhofer magazine 2003.

[11] 方洪渊.焊接结构学[M].北京:机械工业出版社,2008,P70-73.

[12] 陈猛, 郭钢, 冯卫等. 汽车焊接夹具 CAD 系统研究开发. 汽车科技, 2001(1): 11~13

[13] 熊晓萍, 金权东. 车身焊接夹具智能化设计方法的研究. 机械设计与制 造,

2006 (11) : 84~86

[14] 刘尧铭. 汽车车身装焊技术中的工艺设计与工装设计. 焊接技术, 2006, 35(4):

32~34

[15] 徐建萍.夹具控制系统的设计与实现[D].苏州大学,2010

[16] 廖志环.白车身试制柔性焊装线及夹具设计研究[D].湖南大学,2010