飞轮转动惯量传动装置计算及设计

传动系统的布置

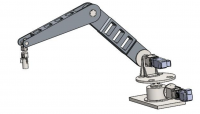

传动系统的作用是将电动机的运动和能量按照一定要求传给曲柄滑块机构。它的设计任务在于截定传动布置,传动级数以及速比分配等问题。它的设计好坏将影响压力机的外形尺寸、结构安排、能量损耗以及离合器的工作性能等各个方面,所以必须予以足够的重视。

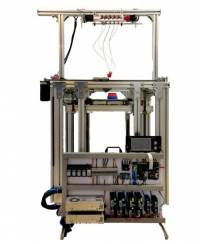

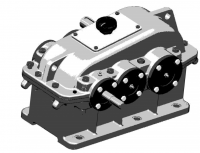

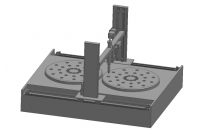

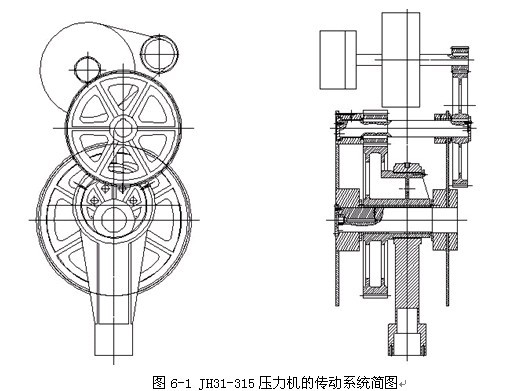

图6-1为JH31-315压力机的传动系统图。此压力机为三级上传动,单边驱动,主轴的安放位置垂直于压力机正面,所有传动齿轮都置于机身内部,离合器制动器置于机身背面。

这是闭式单点压力机的一种常用传动结构。曲柄压力机的传动系统有三个比较突出的问题须在设计之前加以分析和确定,以便使整个压力机能达到结构紧凑,维修方便,性能良好和外形美观。

传动系统的布置方式包括三方面:

1)采用上传动还是采用下传动?

2)主轴传动轴垂直于压力机正面,还是平行于正面?

3)齿轮放在机身之内还是放在机身之外?单边驱动还是双边驱动?

现分述如下:

(1)压力机的传动系统可置于工作台之上,也可置于工作台之下。前者称上传动,后者称下传动。下传动的优点是:

1)压力机的重心低,运转平稳,能减少振动和噪音,劳动条件较好;

2)压力机地面高度较小,适宜于高度较矮的厂房;

3)从结构上看,有增加滑块高度和导轨长度的可能性,因而能提高滑块的运动精度,延长模具的寿命,改善工件的质量;

4)由于拉杆承受工作变形力,故机身立柱和上梁的受力情况得到改善。

下传动的缺点是:

1)压力机平面尺寸较大,而总高度和上传动相差不多,故压力机总重量比上传动的约大10~20%,造价也较高。

2)传动系统置于地坑之中,检修传动部件时,不便于使用车间内的吊车。拉仲垫夹在传动部件和底座之间,维修不方便,且地坑深,基础庞大,造价较高。

因此是否采用下传动结构,需经全面的技术经济比较之后才能确定。现有的通用压力机采用上传动较多,下传动较少。通常认为在旧车间内添置大型压力机时,由于车间的高度受到限制,采用下传动的优点才比较明显。

(2)压力机传动系统的安放型式有垂直于压力机正面的,也有平行于压力机正面的。旧式通用压力机多采用平行于压力机正面的安放形式。这种布置,曲轴和传动轴均比较长,受力点与支承轴承的距离比较大,受力条件恶化。压力机平面尺寸较大,外形不够美观。近代中大型通用压力机愈来愈多地采用垂直于压力机正面安放的形式(特别是广泛采用偏心齿轮结沟之后),其至有些小型开式压力机也采用这种结构。

(3)齿抡可以放在机身之外,也可放在机身之内。前一种形式,齿轮工作条件校差,机器外形不美观,但安装维修方便;后一种形式,齿轮的工作条件较好,外形较美观。如将齿轮浸入油池中,则大大降低齿轮传功的噪音。但安装维修较困难。近年来,许多压力机制造厂都倾向后一种形式。

齿轮传动也可设计成单边传动或双边传动。采用后一种形式,可以缩小齿轮的尺寸,但加工装配比较困难(两边的齿轮必须精确加工,装配时要保证对称,否则可能发生运动不同布的情形)。

6.2 传动级数和各级速比分配

压力机的传动级数与电动机的转速和滑块每分钟的行程次数有关。行程次数低,总速比大,传动级数就应增多,否则每级的速比过大,结构不紧凑;行程次数高,总速比小,传动级数可少些。现有压力机传动系统的级数一般不超过四级。行程次数在70次/min以上的用单级传动,70~30次/min的用两级传功,30~10次/min的用三级传动,10次/min以下的用四级传动。

采用低速电动机可以减少总速比和传动级数,但这类电动机的外形尺小较大,成本较高(与同功率的高速电动机比铰),因此不一定适合。通常两级和两级以上的传动系统采用同步转速为1500或l000r/min的电动机,单级传动系统一般采用1000r/min的电动机,行程次数小于80次/min的单级传动才采用750r/min的电动机。

各传动级的速比分配要恰当。通常三角皮带传动的速比不超过6~8,齿轮传动不超过7~9。速比分配时,要保证飞轮有适当的转速,也要注意布置得尽可能紧凑、美观和长、宽、高尺寸比例恰当。通用压力机的飞轮转速常取300~400r/min左右。因为转速太低,会使飞轮作用大大削弱;转速太高,会使飞轮轴上的离合器发热严重,造成离合器和轴承的损坏。

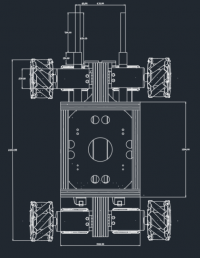

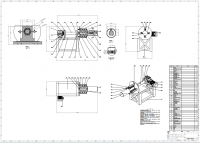

因此JH31-315机械压力机传动系统采用三级传动,见表6-1:

电动机转速:1480 r/min

滑块每分钟行程次数:20次/min

总速比:74