自卸车举升支架强度有限元分析及优化

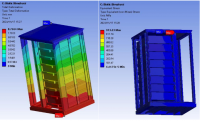

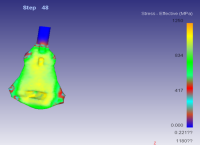

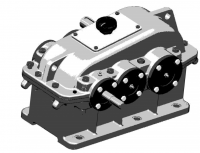

摘要:现在自卸车在交通运输中广泛应用,安全性非常重要,为了提高整体安全性,尤其是在举升作业时自卸车举升支架可靠性,对其建立有限元模型,为了能提升分析的准确性,对模型合理的简化、划分质量高的网格与定义工况,对其进行非线性强度的计算,得到了各部件的应力情况,并对超过屈服极限的,存在失效风险举升支架部件,进行了结构优化设计,优化后的新结构应力满足强度与刚度要求。

现在随着人们环保意识增强,根据分析结果进行轻量化设计,设计新举升支架结构,在重量降低的情况下,新结构大大降低了举升支架的应力水平,并分析验证结构的可行性,新轻量化设计结构后进一步提升了其可靠性。本文对举升支架合理分析,为后续分析提供指导。

关键字:自卸车;有限元;优化;强度;轻量化设计;

第1章 绪论

1.1 课题背景

现如今在汽车产业中,既有传统汽车制造行业,也有现在高新技术行业。从新中国建立,我国开始大力发展汽车行业,近些年来,我国经济实力的不断增强,借鉴发达国家先进的技术经验,使之成为一个重要的支柱产业之一,现在国家、政府给予汽车企业良好的经济政策,还会对一些汽车企业进行扶持,在这个大环境下给汽车企业营造出积极的氛围,让汽车企业能够静下心研发自己的技术,同时,汽车产业产业链辐射较大,不仅为社会做出贡献,还为公民提供大量的就业机会,提高公民生活水平和提高经济活力等方面发挥着极其显著的作用。

由于汽车产业具有投资量大、规模化经营,产业链较长,依赖于钢铁、电子机械、金属制品等近12产业部门的配套供给,能带动156个相关产业的发展,其对工业部门的需求拉动作用是显而易见的[1]。随着汽车产业不断完善和发展,带动着运输业的发展,带动着我国经济,比如在GDP增长率上的贡献。目前。我国绝大多数货物运输过程中需要公路汽车来参与,在中、大型运输上,还是采用自卸车进行运出。因为自卸车中、大型装卸时可以完全用机械,提高装卸整体效率,这就大大减少了装卸的时间,还缩减了劳动人工成本和时间成本,所以成为运输行业中主要的运输工具。

车架是整个自卸车的关键部件和承载基体,多个有关部件和总成坐落在整个车架上,承受着各种力和力矩,在装载、运输和卸载中承受主要载荷,因此车架强度和寿命直接影响到整车是否正常工作及安全性[2]。特别是车架与油缸衔接处的举升支架,是重要承重部件,其强度是否能满足要求,对整个自卸车使用安全有着极其重要的影响。

首先在设计一辆汽车时,就要先确立出汽车布局形式,接下来再进行车架结构的设计。根据材料,设计出合理的车架结构,合理就是各个部件、各个总成之间不会在运作中,相互打扰相互影响,计算验证出其强度,能承载多大的重量。强度只是一点,还要考虑车架可靠性、和使用年限寿命的。在道路上行驶,针对不同车就要有相对良好乘坐感觉,在行驶道路上,不能有大的颠簸和其他的噪声,车架设计时,车架要有一定弯曲刚度,整体的形变不能太大,达到舒适方面的要求。在这种情况下会增加汽车操作难度,会对影响某些部件的可靠性,减少部件的使用寿命。但是为了保证汽车的通过性,汽车轮胎有优秀的抓地性,而且作用在汽车车架与悬架上的重量就不能超过规定。此外,设计车架重心时尽量降低一点,在行驶操作过程中能更加稳定。

1.2.1国内外研究状况

在国外,从60年代国外就开始应用有限元分析技术,首先是应用在了聚集人才的航空及建筑领域,研究效果良好,再在车架结构设计中探应用有限单元法。从70年代,科学计算技术的不断发展完善,以及开发应用有限元分析软件,国外就已经开始采用梁单元、板单元和梁、板混合单元建立有限元模型汽车车架结构进行有限元分析。到90年代便有人,进一步应用适合车架的单元类型板、壳等对其分析。自此,有限元分析技术得到快速发展,在车辆车架领域一些专家,用Aska、Marc、Abaqus、Anays等软件进行分析,虽然有限元分析软件有很多,但是它们在一些基本操作都是有的,整体上有限元思路是相同的,只是不同的软件侧重不同,对同一操作效率也有所不同。不同的软件它们优势也不同,各有各的特点,Abaqus软件在非线性分析优势较大,HyperWorks软件对模型前后处理和适应性相对较强。

在我国,汽车发展起步晚且基础技术薄弱,国内的汽车制造商生产汽车的方法就是把汽车部件拆开模仿制造组装,或者是和国外的一些先进厂家合作,生产出来后,还要到实际应用进行检验,是后期维护成本还是升级,成本都相当高,这种生产方法无疑是浪费人力、物力、财力。随着改革开放以来,计算机技术应用普及,许多国内企业都开始把计算机应用在研发上。但是由于当时技术限制,基础匮乏,我们汽车厂商就能进行简单的结构计算,并对有限元技术方法不了解和受到软件使用的限制。随着技术理念升级换代,我们的领域专家也开始使用有限元的方法对车架结构相关的求解问题进行计算,相关的论文也相继出现对接下来的研究提供指导。在国内,有限元分析方法应用在自卸车上还是较晚,近几年来,我国科学技术水平的提高,计算机的应用,会进行有限元分析的人多了起来,使有限元分析在多个行业内非常的流行,在分析过程中,取得较多的研究成果。

1.3轻量化技术

近几年来,国家不断提高环保的标准,完善相应的法规,根据最新GB 17691《重型柴油车污染物排放限值及测量方法(中国第六阶段)》的要求,自2021年7月1日起,全国的重型柴油车将全部实行国六排放标准,其中包括就自卸车等。国家的政策要求汽车企业生产设计汽车要向着轻量化、环保化方向发展,在现在能源和环境污染压力,而且随着现在人们环保意识的增强,要求开发人员就要不断优化结构。

轻量化开始汽车行业内流行,各大汽车制造商也对汽车也都纷纷进行轻量化改进,但是由于影响到汽车自身安全,所以并没有得到大范围应用于汽车制造上。自卸车运输高效且应用广泛,在全球经济中起到了至关重要的作用,发展轻量化前景可观,而且市场广大,各大汽车企业也都开始轻量化设计,减轻汽车的整备质量,可以给用户带来载货量的提高,最终带来收益的增加,因此车架的轻量化自卸车设计将是今后自卸车发展的重要趋势[3]。在经历疫情情况下,我国实施一系列扩大内需政策下,这使得我国自卸车市场销量没有降低,反而还有所增加,总销量36.5万辆,同比增加16.6%。

自卸车发展轻量化,目前,从这三个方面考虑进行。在选用材料时,其强度对自卸车性能也非常重要,其强度不仅仅能提高部件本身强度,提升安全性,增加本身整体载荷能力,而且能大大增加材料部件使用寿命。例如铝合金材料,由于密度小,相同结构的部件就会轻好多,铝合金轻但是其性能方面上还是相当不错的,完全可以代替部分原来钢铁材料,也可以用合金材料和非金属材料。对轻量化研究,建立参数模型,引入有限元分析,快速准确设计。目前,我国企业已经开始对汽车部件轻量化设计,但是在研究自卸车整体轻量化上,不能只是使用轻型的材料,要重视对强度、刚度进行系统的分析研究。

近些年,一些新型材料开始得到应用,比如复合材料,在汽车轻量化领域的使用也越来越广泛,复合材料相比于常规金属材料质量更轻和强度更高。目前复合材料比如碳纤维材料在一些高端汽车品牌上,大范围的应用在车身壳体、前端支架和发动机隔音板上,但是价格相对较高,然而随着技术发展,碳纤维也不止在高端领域,在一些民用领域,后视镜、内饰门板、门把手也都会应用碳纤维材料。

1.4课题研究内容及意义

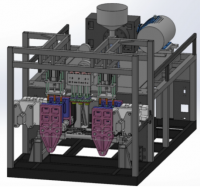

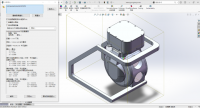

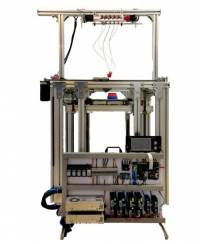

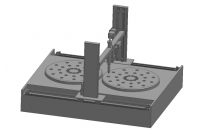

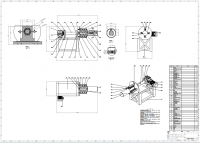

本课题以自卸车举升支架为研究对象,对举升支架进行有限元分析,以HyperWorks、ABAQUS为工具,建立举升支架的有限元模型,主体采用六面体单元为基本单元,研究举升支架的强度特性,并对其进行优化改进,进一步提高其可靠性。

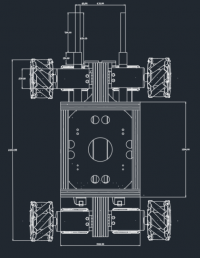

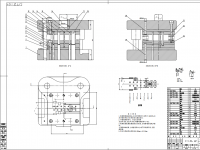

1.建立举升支架有限元模型

根据举升支架数据,查找相应的文献资料书籍,在CATIA建立三维模型,用inp格式再导入HyperWorks软件,建立有限元模型,针对模型严格用专业操作来提升其准确性;

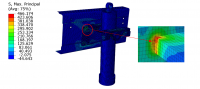

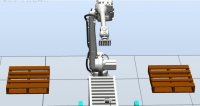

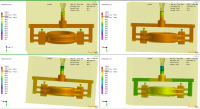

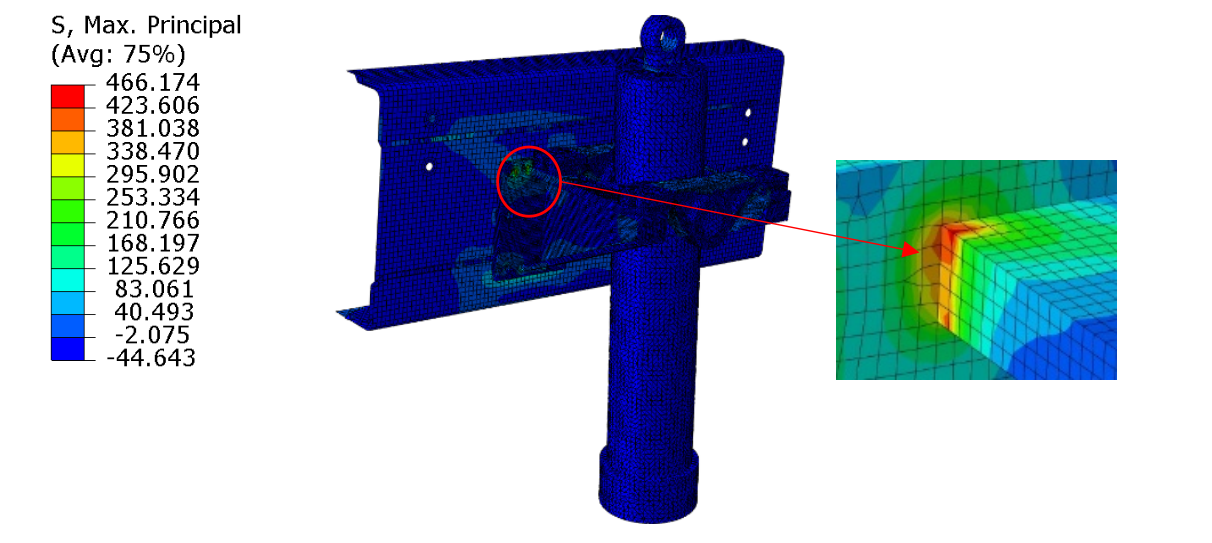

2.典型工况下举升车架非线性强度计算

根据实际工况与边界条件对举升车架进行模拟加载,分析在典型工况下举升支架情况,用ABAQUS求解器,得到相应的应力分布,是否存在有失效风险的部件;

3.分析优化

根据结果,寻找最大应力部位,分析结构,对存在失效的零部件优化,分析计算,验证其在强度等方面属性是否能满足要求;

4. 举升支架轻量化设计

在满足强度和刚度的前提下,对举升支架进行拓扑优化设计,轻量化设计,找到最优结构,在满足强度等要求下,其质量减少,并对优化后部件,进行多方面检测分析,检验新方案的可行性。

本文主要是对一款自卸车举升支架结构安全问题。对举升支架结构进行合理简化和模型前处理及网格合理高效的划分,在满足强度和刚度的前提下,优化举升支架结构,并且进行轻量化设计,降低了质量,减少生产成本,提升整体举升支架可靠性。不仅能为举升支架前期优化设计工作做出指导,而且为接下来的后续改进优化工作提供便利。优化后的举升支架,不仅仅提升产品的竞争力,而且还为汽车企业提供了一种改进优化方式。

目录

第一章 绪论 1

1.1 课题背景 1

1.2.1国内外研究状况 2

1.3轻量化技术 3

1.4课题研究内容及意义 4

第二章 自卸车举升支架分析理论与方法 6

2.1有限元法 6

2.2有限元法网格划分 7

2.3相关有限元软件介绍 8

2.4 本章小结 9

第三章 自卸车举升支架有限元分析 10

3.1 建立自卸车举升支架有限元模型 10

3.2划分举升支架网格 11

3.3 网格质量检查 11

3.4定义材料属性与边界连接方式 12

3.5工况定义及求解计算 13

3.6分析结果 14

3.7本章小结 14

第四章 自卸车举升支架优化 16

4.1优化设计 16

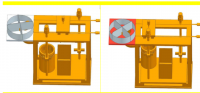

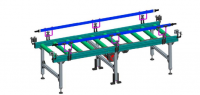

4.2 自卸车举升支架结构设计 16

4.3 举升支架优化后的计算结果 17

4.4 分析结果 17

4.5 轻量化设计 17

4.5.1轻量化方法 17

4.5.2建立轻量化方案,进行新模型分析 18

4.6结果分析 19

4.7本章小结 19

第五章 总结与展望 20

5.1总结 20

5.2展望 20

参考文献 22

参考文献

[1] 徐晓阳.改革开放以来我国汽车产业发展回眸与展望[J]. 中国集体经济,2021.

[2] 刘怀银.矿用重型车自卸车疲劳寿命评估研究[D].石家庄铁道大学硕士学位论文,2014.

[3] 丰伟,贺成明. 无副车架的重型自卸车轻量化优化设计(M).农业装备与车辆工程,2019.

[4] 徐文涛. 微型汽车驱动桥壳的结构分析以及疲劳手民预测研究[D].:武汉理工大学,2013.