干切削技术的加工

干切削技术

一、前言

随着高速加工技术的迅猛发展,加工过程中使用的切削液用量越来越大,其流量有时高达80 〜 100升/分钟。但大量切削液的使用造成了非常突出的负面影响: ( 1 )零件的生产成本大幅度提高,在零件加工的总成本中,切削液费用约占16 %,而刀具的费用只占总成本的百分之四。 ( 2 )造成对环境的严重污染,如把未经处理的切削液排入江河湖海,就会污染土地,水源和空气,严重影响动植物的生长,破坏生态环境。 ( 3 )直接危害车间工人的身体健康,目前生产中广泛使用的水基切削液含有对人体有害的化学成分。在切削(磨削)过程中,切削液受热挥发形成烟雾,在车间常常弥漫着难闻的异味,会引起操作工人肺部和呼吸道的诸多疾病,人手和切削液直接接触,还会诱发多种皮肤病,直接影响工人健康。

上述负面影响,已成为机械工业发展的一大障碍。这就使人们会提出这样一个问题:机械加工中能不能不用或少用切削液呢?干切削(干切削)技术就是在这样的历史背景下应运而生,并从90年代中期以来迅速发展起来的。

干切削技术起源于欧洲,目前在西欧各国也最为盛行。据统计现在已有8 %左右的德国企业采用了干切削技术。到2003年,德国制造业将有20 %以上采用干切削技术。在干切削研究和应用方面,目前德国处于国际领先地位。

二、切削液的功能和实现干切削的主要难点

干切削并不是简单地停止使用切削液就能实现的。必须分析在停用切削液以后,会出现什么问题?应采取什么措施来消除这些不利影响?为此,首先应对切削液在机械加工中的作用和功能有一个全面,深入的认识。

在机械加工中,切削液主要有三大功能:

1 。润滑功能-当切削液进入切削区以后,它就会渗入到刀具,工件和切屑之间的接触面,形成一层润滑膜。这层润滑膜可减少切削过程的摩擦,减小切削力,减轻切屑与刀具的粘结现象并抑制积屑瘤的产生,有利于改善加工表面技术质量。

2 。冷却功能-切削过程所消耗的能量百分之九十以上都转化为切削热。切削液能有效地把切削热从机床的加工区迅速带走,从而大大降低机床切削区的温升,提高刀具的耐用度和工件的加工精度。

3 。协助排屑与断屑-切削液作为高压大流量的冲洗剂,能把细小的切屑冲离工件或刀具,将切屑迅速从机床中排出,以利于提高零件的加工精度和刀具的使用寿命。带状切屑则主要靠刀具的几何结构来实现断屑,但高压切削液对断屑和排屑也起一定的辅助作用。

进行干切削时,由于缺少了切削液的上述润滑,冷却和辅助排屑与断屑等作用,因而切削热会急剧增加,机床加工区温度明显上升,刀具耐用度大大降低。要使干切削得以顺利进行,达到或超过湿加工时的加工质量,生产率和刀具耐用度,就必须从刀具,机床和工件各方面采取一系列的措施。因此干切削技术是一项庞大的系统工程,其中最大的难点在于如何提高刀具在干切削中的性能,同时也对机床结构,工件材料及工艺过程等提出了新的要求。

三、干切削的刀具技术刀具

能否承受干切削时巨大的热能,是实现干切削的关键。主要措施有:

1 。采用新型的刀具材料

干切削不仅要求刀具材料有很高的红硬性和热韧性,而且还必须有良好的耐磨性,耐热冲击和抗粘结性。图一列出了几种刀具材料的硬度与温度的关系。由图可见,陶瓷刀具(氧化铝,氮化硅),金属陶瓷(陶瓷)等材料的硬度在高温下也很少降低,即具有很好的红硬性,因此很适合于一般目的的干切削。可是这类材料般较脆,热韧性不好,不适用于进行断续切削。立为氮化硼(立方氮化硼) ,聚晶金刚石( PCD )的,超细晶粒硬质合金等超硬刀具材料则广泛用于干切削。

2 。采用涂层技术

对刀具进行涂层处理,是提高刀具性能的重要途径。涂层刀具分两大类:一类是"硬"涂层刀具,如沙田,香港旅游业议会和氧化铝等徐层刀具。这类刀具表面硬度高,耐磨性好。另一类是"软"涂层刀具,如:二硫化钼,是等涂层刀具,这类涂层刀具也称为"自润滑刀具" ,它与工件材料的摩擦系数很低,只有0.01左右,能减小切削力和降低切削温度。切削实验表明,无涂层丝锥只能加工加20个螺孔;用tialn涂层丝锥时可加工1000个螺孔,而二硫化钼涂层的丝锥则可加工四千个螺孔。高速钢和硬质合金经过物理气相沉积涂层处理后,可以用于干切削。原来只适用于进行铸铁干切削的立方氮化硼刀具,在经过涂层处理后也可用来加工钢,铝合金和其他超硬合。实际上,涂层有类似于冷却液的功能。它产生一隔热层,使热不会或很少传入刀具,从而能在较长的时何内保持刀尖的坚硬和锋利。涂层还有在高速干切削中保待刀具材料不受化学反应的作用。在发展干切削技术过程中,要特别注意涂层刀具的有效应用。

3 。优化刀具参数和切削用量

刀具的几何参数和结构设计必须满足干切削对断屑和排屑的要求。断屑槽在韧性材料加工中对断屑起着很关键的作用。目前在车刀三维曲面断屑槽方面的设计制造技术已经比较成熟,可针对不同的工件材料和切削用量,很快设计出相应的断屑槽结构与尺寸,并能大大提高切屑折断能力和对切屑流动方向的控制能力。

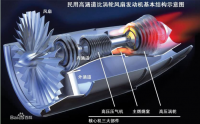

高速加工有切削力小,散热决,加工过程稳定性好等优点,高速切削技术与干切削技术的有机结合,将获得生产效率高,加工质量好和无环境污染等多重利益。

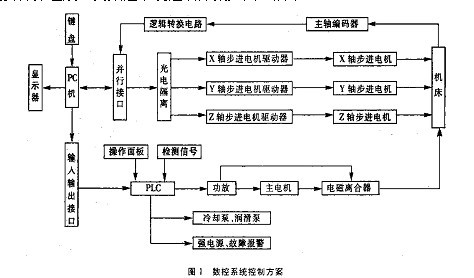

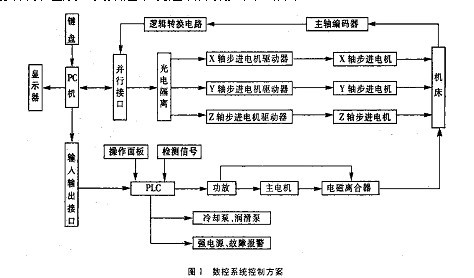

四、干切削的机床技术

设计干切削机床时要考虑的特殊问题主要有两个:一个是切削热的散发;另一个是切屑和灰尘的排出。

干切削时在机床加工区产生的热量较大,如不及时从机床的主体结构排出去,就会使机床产生热变形,影响工件加工精度和机床工作可靠性。对于一些无法排出的热量,则相关部件应采取隔热措施。

为了便于排屑。干切削机床应尽可能采用立式主轴和倾斜式床身。工作台上的倾斜盖板可用绝热材料制成。将大量热切屑直接送入螺旋排屑槽。采用吸气系统可防止工作台和其它支承部件上热切屑的堆积内置的循环冷气系统用以提高机床工艺系统的热稳定性。在加工区的某些关键部位设置温度传感器,用以监控机床温度场的变化情况,必要时通过数控系统进行精确的误差补偿。过滤系统可将干切削过程中产生的尘埃颗粒滤掉并被抽风系统及时吸走。产生灰尘的加工区应和机床的主轴部件及液压,电气系统严加隔离。此外还可以通过对这些部件施加微压,以防止灰尘的侵入。

五、干切削的工艺技术

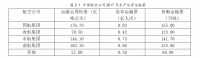

工件材料在很大程度上决定了实施干切削的可能性。干切削的"工件材料/加工方法"的组合如下表所示。由表可见,超硬合金和钢最难于进行干切削。

铝合金传热系数高,在加上过程中会吸收大量的切削热;热膨涨系数大,使工件发生热变形;硬度和熔点都较低,加工过程中切屑很容易与刀具发生"胶焊"或粘连,这是铝合金干切削时遇到的最大难题。解决这难题的最好办法是采用高速干切削。在高速切削中, 95 % 〜 98 %的切削热都传给了切屑,切屑在与刀具前刀面接触的界面上会被局部熔化。形成一层极薄的液态薄膜,因而切屑很容易在瞬间被切离工件,大大减小了切削力和产生积屑瘤的可能性。工件可以保持常温状态,既提高厂生产效率,又改善了铝合金工件的加工精度和表面质量。

为了减少高温下刀具和工件之间材料的扩散和粘结,应特别注意刀具材料与工件之间的合理搭配。例如,金刚石(碳元素三)与铁元素有很强的化学亲合力,故金刚石刀具虽然很硬,但不宜于用来加工钢铁工件;钛合金和某些高温合金中有钛元素,因此也不能用含钛的涂层刀具进行干切削。又如聚晶立方氮化硼刀具能够对淬硬钢,冷硬铸铁和经过表面热喷涂的硬质工件材料进行干切削,而在加工中,低硬度的工件时,其刀具寿命还不及普通硬质合金的寿命高。

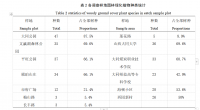

在车刀前刀面上倒装了个金属帽状物,其内腔与刀片的上表面共同组成一个密闭室。帽状物上有液氮的入口和出口。在干切削过程中,液氮不断在密闭室中流动,吸收刀片上的切削热,使刀具不产生过高的温升。始终保持良好的切削性能,顺利实现干切削。图四是用聚晶立方氮化硼刀具加工rbsn工件材料时刀具磨损量的实验结果。在不使用液氮冷却刀具时聚晶立方氮化硼刀具车削长度仅40毫米,后刀面磨损量便高达3毫米,切削无法再进行下去。采用上述液氮装置后,刀具磨损情况大为改善,车削长度160毫米后,后刀面仅磨损0.4毫米。被加上工件的圆度误差也从约20 μ m减至3.2 μ m的。液氮是一种很容易获得的原料价格便宜还可以反复使用。