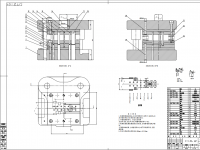

CA6140车床手柄座831015钻10孔的设计

机械制造技术基础课程设计是在学完了机械制造技术基础课程进行了生产实习之后的一个重要的实践教学环节。学生通过设计能获得综合运用过去所学过的全部课程进行机械制造工艺及结构设计的基本能力,为以后做好毕业设计、走上工作岗位进行一次综合训练和准备。它要求学生综合运用本课程及有关先修课程的理论和实践知识,进行零件加工工艺规程的设计。其目的如下:

①培养学生解决机械加工工艺问题的能力。通过课程设计,熟练运用机械技术基础课程中的基本理论及在生产实习中学到的实践知识,正确地解决一个零件在加工中定位、加紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量,初步具备设计一个中等复杂程度零件的能力。

②培养学生熟悉并运用有关手册、规范、图表等技术资料的能力。

③进一步培养学生识图、制图、运用和编写技术文件等基本技能。

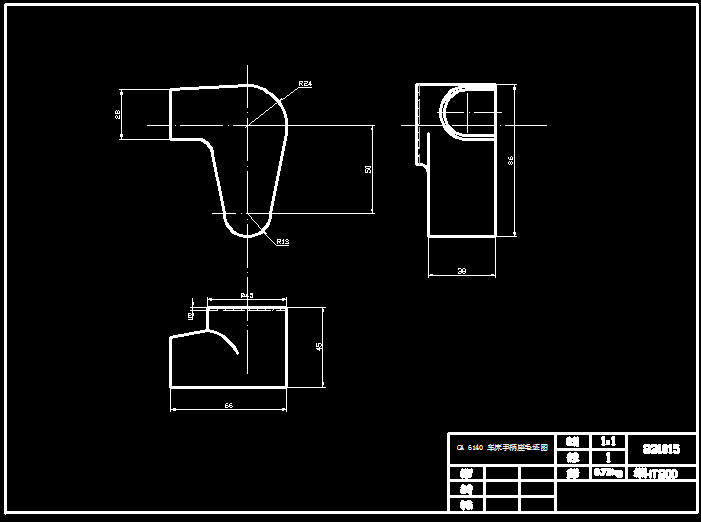

二、零件的分析

(一) 零件的作用

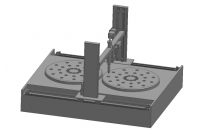

题目所给的零件是CA6140车床的手柄座。它位于车床操作机构中,可同时操纵离合器和制动器,即同时控制主轴的开、停、换向和制动。操作过程如下:当手把控制手柄座向上扳动时,车床内部的拉杆往外移,则齿扇向顺时针方向转动,带动齿条轴往右移动,通过拨叉使滑套向右移,压下羊角形摆块的右角,从而使推拉杆向左移动,于是左离合器接合,主轴正转;同理,当手把控制手柄座向下扳动时,推拉杆右移,右离合器接合,主轴反转。当手把在中间位置时,推拉杆处于中间位置,左、右离合器均不接合,主轴的传动断开,此时齿条轴上的凸起部分正压在制动器杠杆的下端,制动带被拉紧,使主铀制动。

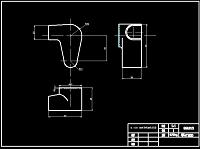

(二)零件的工艺分析

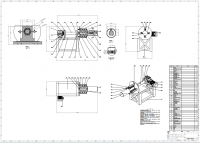

CA6140车床手柄座有多处加工表面,其间有一定位置要求。分述如下:

1.以 为中心的加工表面

这一组的加工表面有 的孔,以及上下端面,,下端面为 的圆柱端面;孔壁上有距下端面11mm、与 孔中心轴所在前视面呈 角的螺纹孔,尺寸为M10-7H,另外还有一个尺寸为6H9的槽,孔与槽的总宽度为27.3H11。

2.以 为中心的加工表面

该组的加工表面有 的螺纹孔(有位置要求),加工时测量深度为25mm,钻孔深度为28mm。上孔壁有一个 配铰的锥销通孔,该通孔有位置要求。

3.以 为中心的加工表面

本组的加工表面有 的孔(两个),及其两个内端面(对称),两端面均有位置要求,端面之间的距离为 mm。,孔除了有位置要求以外还有平行度的形状公差要求(与 孔壁之间的平行度公差为 )

4.以 为中心的加工表面

这组的加工表面有 的孔,该孔通至 上的槽,并有位置要求。

由上面的分析可知,加工时应先加工完一组表面,再以这组加工后的表面为基准加工另外一组。

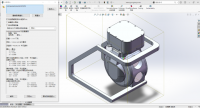

三、工艺规程设计

(一)确定毛坯的制造形式

零件材料为HT200。手柄座在使用过程中不经常的变动,它的只起支撑的作用,受到的冲击不是很大,只是在纵向上受到很大的压力。在加工过程中的精度保证很重要,它对工件的定位有一定的保证作用。

(二)基面的选择

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件的大批报废,是生产无法正常进行。

(1)粗基准的选择

对于零件而言,尽可能选择不加工表面为粗基准。而对有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面作粗基准。根据这个基准选择原则,现选取 孔的下端面作为粗基准,利用一组共两块V形块分别支承 和 作主要定位面,限制5个自由度,再以一个销钉限制最后1个自由度,达到完全定位,然后进行铣削。

(2)精基准的选择

主要应该考虑基准重合的问题。当设计基准与工序基准不重合时,应该进行尺寸换算,这在以后还要专门计算,此处不作介绍。

(三)制定工艺路线

制定工艺路线得出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证,在生产纲领已确定的情况下,可以考虑采用万能性机床配以专用工卡具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

(1)工艺路线方案一:

工序一:备料

工序二:铸造毛坯

工序三:粗铣上、下表面,精铣下表面;

工序四:粗、精车 孔;

工序五:插键槽6H9;

工序六:铣槽14 43 mm;

工序七:钻、拉孔 ;

工序八:钻孔 ;

工序九:钻、扩 螺纹孔;

工序十:钻、钳 锥销通孔、M10-7H;

工序十一:终检。

(2)工艺路线方案二:

工序一:备料

工序二:铸造毛坯

工序三:粗、精车 ;

工序四:粗铣上、下表面;

工序五:精铣下表面;

工序六:插键槽6H9 mm;

工序七:铣槽14 mm 43 mm;

工序八:钻孔 ;

工序九:钻、拉孔 ;

工序十:钻、扩 ;

工序十一:钻、钳 锥销通孔、M10-7H;

工序十二:终检。

(3)、工艺方案的分析:

上述两个工艺方案的特点在于:方案一是先加工上下表面为中心的一组工艺,然后加工 的孔,再以 的孔的孔为基准加工 的孔。方案二则是先加孔 后再加工上下表面,再加工孔 ,此时方案二采用车床加工工序一,这样有利提高效率,节省成本。经比较可知,先加工上下表面,再以上下表面为基准加工 及插键槽,最后完成对 的孔的定位。显然方案一比方案二的装夹次数减少了,同时也更好的保证了精度要求。

综上所述,零件的具体工艺过程如下:

工序一:备料

工序二:铸造毛坯

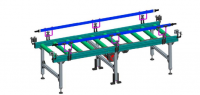

工序三:铣、半精铣 凸台端面和大端面,选用X51立式铣床;

工序四:钻,扩,铰 内孔,选用Z535立式钻床;

工序五:钻,粗铰,精铰 孔,选用Z525立式钻床;

工序六:铣槽 mm,选用X63卧式铣床;

工序七:钻、粗铰、精铰 螺纹孔,选用Z525立式钻床;

工序八:钻底孔,攻螺纹孔M10-H7mm,选用Z525立式钻床;

工序九:钻 锥销通孔,选用Z525立式钻床;

工序十:拉键槽6H9mm;

工序十一:钻槽底通孔钻 ,选用Z525立式钻床;

工序十二:终检。

参考文献

1. 朱绍华,黄燕滨等编. 机械加工工艺. 北京:机械工业出版社,1996.9

2. 廖念钊等主编. 互换性与技术测量. 北京:中国计量出版社,2000.1

3. 钱祥生等编著. 开目CAPP软件自学教程第2版. 北京:机械工业出版社,2006.8

4. 张胜文,赵良才编. 计算机辅助工艺设计——CAPP系统设计. 北京:机械工业出版社,2005.1

定做汽车营销专业毕业论文请登录:http://www.bysj1.com/html/4143.html

定做热处理专业毕业论文请登录:http://www.bysj1.com/html/4261.html