橡胶材料的疲劳特性的一种检测方法

摘要

橡胶材料的疲劳特性是影响材料的强度和韧性的重要因素。因此,设计一种方法来检测橡胶的疲劳特性是必要的,在这篇文章中介绍了一种新设计的检测机。这种方法是为了检测在重复载荷下的疲劳特性,如:每次循环的疲劳增长,用一种纯几何剪切学在定义了一系列张紧力的情况下,用断裂能量方程。检测也可以观察检测温度和载荷频率的影响,一个高倍CCD摄象机用来跟踪疲劳破坏的路径。一种新的测量方法遵循疲劳增长率和断裂能量增长的规律。对NR,SBR的混合物组成的橡胶和大量的典型的NR橡胶做了比较发现,一般情况下,NR混合物组成的橡胶比SBR混合物组成的橡胶数值低,这表明NR橡胶比SBR橡胶更耐疲劳。

1.介绍

一些橡胶制品比如轮胎,是汽车的重要组成部分不仅支撑它的载荷而且确保它们的刹车和牵引,在使用中受制于动力弯曲,由于疲劳的出现和里程的增加而失灵。这种现象被称为疲劳,是在循环载荷伴随着微小裂纹在橡胶矩阵中自然发生的裂纹引起的失灵。

最近,Ellul对橡胶的机械疲劳做了一个详细的评论。疲劳寿命通常定义为在可控的特殊压力或者可控的张力作用下将一个试验件变成两个所经过循环的次数.由于裂纹从试件的任意缺陷开始出现,疲劳寿命的实验数据可能有些分散。因此,为了完成获得疲劳寿命的平均价值这样耗时的任务,大量的样本是必要的。确定疲劳寿命的试验方法可以分类如下:压缩或松弛中固定压力(或张力)的定期载荷界限,通过扭转变形得到的扭转剪切应力,扭转弯曲应力单一层(一面的弯曲)或两个层面(圆柱的扭曲变形)。这些常规方法的一个缺点就是抗弯应变很难控制,因为它取决于橡胶材料的弹性模数。此外,橡胶产品的疲劳寿命对应用应变的规模和类型是非常敏感的,因而,或许与产品的性能只有很少的关联,而更多的是受复杂的应变模式的影响。疲劳寿命优化的科学基础是确定疲劳扩展速率超出外力断裂能量的局限范围。在实践中,橡胶制品常常会遇见逐步削弱的力学性能,最终由于机械疲劳导致失败,即正弦激励下持续了一段时间的不断的裂纹扩展。因此,橡胶材料的裂纹扩展特性一定是决定其强度和耐久性的重要因素之一。疲劳裂纹扩展不仅受物质的变数,例如橡胶的类型决定,还受如测试频率,温度,应变振幅等的测试条件决定。可结晶的弹性材料,如天然橡胶弹性体,在裂纹尖端的应变诱导结晶可以以某种方式延缓裂纹扩展。一方面,非结晶热塑性弹性体,像丁苯橡胶,将遵循不稳定的时间依赖性裂纹扩展行为。在这项研究中,采用新设计的试验机,先进测试方法的采用取代了橡胶材料裂纹扩展行为的特征化。温度和频率对疲劳裂纹扩展的影响也进行了研究。

2,实验

2。1 疲劳裂纹扩展率的机械安排

图1是一个新的调查橡胶材料疲劳裂纹扩展的检测机的原理示意图。用夹子夹住橡胶标本,置于一个温度控制室,上部钳与测压元件连接,固定在横梁上。底部钳连接到电动伺服电机驱动(或者有必要的话用液压伺服的功率驱动)的盘式凸轮轴上。温度可以从室温电动调节到200 8C 。测压元件的十字接头位置用固定板固定在位移或压力的预定值处,如果需要的话,可以通过凸轮螺旋转动得到一个应力应变曲线。橡胶试样定期受到从1到10赫兹的直线上下运动,这是一个由发动机的转速控制的循环轮转。通过与凸轮相连接的轴的偏离中心幅度可以将位移振幅横向伸展调高至200%。“非松弛情况”,就应变控制的测试而言,被定义最小应变和最大应变的比率,它可以通过调整位于上盘制动螺旋上的预应变装置来控制。橡胶标本的裂纹扩展用高速CCD彩色摄像机通过一种图像处理系统进行监测。这些测量被用来跟踪裂缝的顶端,裂纹扩展的长度被自动记录为一个应变周期函数,提供疲劳裂纹扩展的速率。

2。2测定断裂能量(G)和疲劳裂纹扩展性能

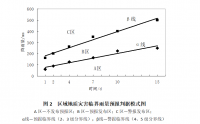

裂纹扩展的能量判据最初是由Griffith提出的,被应用于橡胶材料的机械疲劳中。如图2所示,这个假设可以用数学公式表述如下:

Ke1=tTevE=vcT[RG (1)

实验的目的是撕裂能源G可以从明确的试验几何中的简易可测量作用力中简单地计算出,其中之一是纯剪切试验中的试件,如图。 2所示。

以下公式是用于测定撕裂能量的,其条件是:GZUho ( 2 )中U是应变能量密度,ho是试件的无应变高度。由于撕裂能量G并不取决于裂纹长度,正如Eq中显示的,纯剪切几何被视为固定值。在这里,U的值可以从试件在给定的位移下应力应变曲线面积中简单的测定出来。

应用动态应力下的疲劳裂纹扩展行为通常被表达破裂能量函数G的每个重复周期的裂纹扩展长度,这里dc/dn的值是疲劳裂纹扩展速率。这里,一定有低撕裂能量范围内的一段较长时间的大气中臭氧对裂纹扩展的一个影响。然而,与机械因素相比,这个影响是微乎其微的。假定裂纹扩展主要是由机械因素引起,大多数橡胶材料服从裂纹扩展速率和撕裂能量之间的幂律相依性,如下所示:

dc=dnZAGa : (3)

这里,A和a是常数。由于动态重复负荷下的橡胶裂纹扩展行为与试件的几何学相独立,这种行为呈现了橡胶强度或疲劳的真正特性。

2。3橡胶试样的制备和疲劳裂纹扩展测量的业务流程

自然胶( SMR - CV60 )和丁苯橡胶( SBR 1500S,结合苯乙烯23.5 % ,锦湖石油化工有限公司,韩国)被用于这项研究。相同数量的( 50份)炭黑N351被加入到了两种橡胶化合物中。此项研究中橡胶化合物的配制在表1中给出。混合分别是根据SBR的ASTM D3191-00和NR混合物的ASTM D3192-00 进行的。橡胶混合物被硫化来提供2 mm 厚度的纯剪切试件,如图2所示。标本的长度和高度分别被设计为200和20毫米。最初的切割,约30毫米长,是在标本的一端来切割,而且顶端用润滑刀片削尖。然后,试样放置在第2.1中所述的新设计的测试仪上。

高达100 %的动态应变应用于范围从1到10赫兹不同的加载频率。所有的实验都是在充分放松状态下进行的,即最小应变为零。裂纹扩展的长度,C,通过一种高速CCD彩色摄像机监测到在原位。

NR混合物试验中得到的相片如图3所示。影像控制和预先校准是确保裂纹扩展长度测量精确所必不可少的。测量是在瞬间间隔进行的。裂纹扩展速率,dc/dn,是然后从裂纹长度和周期数量,N,的斜率图表中得到的。观察出来的裂纹速率根据破裂能量G来分析。用经过裂纹扩展试验的未经切割的标本的每个应变水平面的拉伸载荷和位移的关系算出应变能量密度U。上述操作程序可以归纳为一个流程图,如图。 4所示。

3。试验结果

从图5中可以看出,实验结果线性图中斜率表示橡胶化合物的裂纹扩展速率。NR和SBR橡胶化合物的应变能量密度(U)的实验值在图6中显示,其中的S - 3曲线的插入显示了如何确定应变能量密度。

当温度为40 8C时,NR和SBR橡胶化合物的U值几乎相同,然而,当温度上升到100 8C时,两种化合物的U相互背离。在高温下,SBR橡胶的U值增加超过了NR橡胶的,这可能是由于NR分子在较高的温度下具有相对较高的灵活性。NR和SBR橡胶化合物的裂纹扩展速率(dc/dn)分别用比例绘制了断裂能量(G)的函数。试验的结果显示在图7中。超过断裂能量的使用范围,一般约300至60,000 J/m2,裂纹扩展率随着裂纹扩展能量呈线性增加。这些实验结果服从如Eq中显示的幂律相依性。

公式中指数a的值在表2中列出,这个显示结果与其他研究中的结果完全一致。指数a的值在较低程度上受橡胶类型和复合材料而决定。NR化合物的a值范围从2.08到2.13,SBR胶化合物的a值范围从3.78到4.21,这取决于试验温度和频率。

NR化合物的指数值越低,在某一给定的撕裂能量中,裂纹扩展的抵抗性越大。这一突出特点被认为是源自NR橡胶在裂纹尖端的应变诱导结晶过程中。当裂纹扩展行为的加载频率高至10赫兹时它的影响不显著。另一方面,温度的影响被认为是非常大的。随着温度从40升高到100 8C,NR橡胶化合物的裂纹扩展速率也随着增加到10倍左右。不同的裂纹扩展行为和温度的关联性似乎主要是由于这些橡胶化合物的不同程度的机械滞后。

橡胶成分的裂纹扩展速率比较的工程设计将会为选择最佳橡胶提供指示,而且为各种橡胶共混物在发展过程中的优化提供了一个决议。

4。总结

实验结果归纳如下:使用新设计的试验机进行的先进的测试方法已成功地用于确定疲劳裂纹扩展的特点。这种测试方法可以通过高速CCD彩色摄像机在动态加载状态下跟踪裂纹尖端来测量出裂纹扩展的原位长度。一些测量是NR和SBR橡胶化合物的疲劳裂纹扩展组成的。

这一新的测试方法证实了裂纹扩展速率和撕裂能量之间的指数关系。NR化合物的a值范围从2.08到2.13,SBR胶化合物的a值范围从3.78到4.21,这取决于试验温度和频率。NR混合物组成的橡胶比SBR混合物组成的橡胶数值低,这表明NR橡胶比SBR橡胶更耐疲劳。