以Φ16mm的HRB400钢为典型产品进行年产量64万吨棒材车间设计

摘要:尽管近年来棒材质量较80年代有了新的发展与提高,但发展还是不平衡的。小型棒材一直是我国消费量最大的钢材品种,并且一直以较高速度增长,近20 年来, 小型棒材产量占钢材的总产量的24 %左右。加大力度进行高附加值产品的研发和生产,Ⅲ级钢筋是指强度为400 MPa 的带肋钢筋,在一般钢筋混凝土结构工程中使用Ⅲ级钢筋,与Ⅱ级钢筋相比,可节约钢材12 %~14 % ,可增加建筑物安全储备,有显著的社会经济效益。而且Ⅲ级钢筋由于碳当量低,焊接方便,焊接性能好。强屈比不小于1. 26 ,适于抗震,有利于地震区建筑物使用。国家已将Ⅲ级钢筋作为推广项目,而目前我国Ⅲ级钢筋只占全部钢筋产量的4 %左右,远远满足不了市场需要。因此应大力发展Ⅲ级钢筋的生产。国际国内棒材市场竞争非常激烈,为了领先于其他竞争对手,获得有利地位,钢材生产厂必须在保证良好产品质量的同时,降低生产成本。近年来, 我国线棒材厂总体生产管理水平不断提高, 一般连续小型及高速线材轧机投产2年后就能达到或超过设计产量。2000 年以后, 不少小型线材轧机的成材率达到97%, 一些实行负偏差轧制的轧机, 成材率约在98%以上。孔型设计是棒材车间设计的重要一环,本设计参考了大量车间设计的资料及经验公式,在经过生产工艺计算后确定了轧制程序表,从而确定了各道次的孔型方案及孔型的主要尺寸。强度校核主要集中在轧制压力、轧制力矩、轧制功率、轧辊强度、电机发热上,以压下量大、横轴比大的道次为例进行了校核计算。在此基础上,确定了典型产品Φ16毫米HRB400钢的轧制图表,以三班连续工作制为基础进行了年产量的计算,符合设计的要求,最后确定了车间辅助设备的参数。通过对棒材生产工艺的研究,以经典的轧制理论和现场工作技术人员的经验为基础,建立精确计算轧制工艺及力能参数模型。在现有生产工艺的要求下,提出了能耗最低、轧机负荷均衡等两个优化目标,建立孔型设计多目标优化模型。以典型产品作为优化对象,将孔型设计多目标优化模型转为标准最优化数学模型。以遗传算法为优化算法,根据孔型多目标优化设计过程的特点,采用适应性权重法,使用MATLAB6.0软件,编写优化设计程序,获得优化结果,即优化后的孔型系统、工艺参数和力能参数。

关键词:棒材 典型产品 工艺流程 平面布置图 技术性能 孔型设计 强度轧制图 轧件尺寸 咬入稳定性 强度校核

目录

前 言 4

第一章 产品大纲及技术要求 5

第一节 产品大纲编制 5

第二节 坯料选择 6

第三节 金属平衡表 7

第二章 车间主要设备选择 7

第一节 加热炉的选择 7

一、 设计条件 7

二、 炉型选择 8

三、加热炉的主要尺寸 8

四、其它参数 9

第二节 轧机的选型 9

一、 粗轧机组(1~6号机架) 10

二、 中轧机组(7#-12#机架) 10

三、 精轧机组(13#-22#机架) 11

第三节 剪切设备的选型 11

一、 1#切头飞剪(一台) 11

二、 2#切头飞剪(一台) 11

三、3#切头飞剪(一台) 11

四、成品分段飞剪(一台) 12

五、冷剪机 12

第三章 生产工艺与流程简图 14

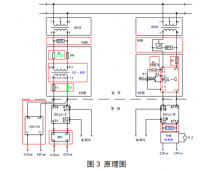

一、 生产工艺流程简述 14

二、 生产工艺流程简图 14

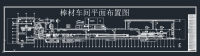

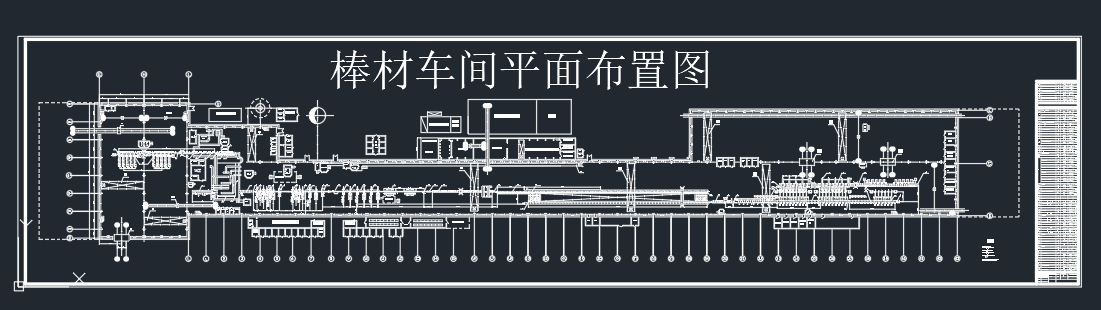

第四章 车间平面布置 15

第一节 平面布置原则及内容 15

一、 原则 15

二、 内容 15

第二节 设计选择内容 16

第三节 原料及成品仓库面积的确定 16

一、原料仓库面积的计算 16

二、成品仓库面积计算 17

第四节 平面布置简图 18

第五章 典型产品的工艺设计(孔型设计) 18

第一节 孔型设计的内容、要求、原则 18

一、孔型设计的内容 18

二、孔型设计的要求 18

三、孔型设计的原则 19

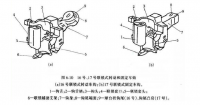

第二节 孔型系统的选择及变形量分配 19

一、生产HRB400钢的孔型系统一般由延伸孔和精轧孔两部分组成 19

二、延伸系数的分配 19

第三节 轧件尺寸计算 21

一、偶数道次轧件尺寸计算 21

二、奇数道次轧件尺寸 22

三、箱型孔轧件尺寸计算 24

第四节 孔型尺寸计算 26

一、成品孔与成品前孔尺寸计算 26

二、其余孔型尺寸 29

三、各道次延伸率 42

四、各道次压下率计算 43

五、优化前后的 16 圆钢孔型设计图及力能参数及matlab仿真................44

第五节 咬入稳定性计算 45

一、轧辊速度分配 45

二、咬入验算 47

三、稳定性计算 49

第六章 强度校核 50

第一节 轧制压力、力矩、功率 50

一、轧制压力的计算 50

二、计算轧制力矩 51

第二节 轧辊强度校核 53

1、采用钢轧辊时,按第四强度理论: 53

2、采用铸铁轧辊时,按摩尔理论: 53

第三节 电机发热校核 55

第七章 典型产品的轧制图表及产量计算 57

一、典型图表的轧制图表 57

二、轧机小时产量计算 58

三、年产量计算 60

第八章 辅助设备的选择 61

一、上料台架(2套) 61

二、钢坯称量装置(1套) 62

三、拉料辊(1台) 62

四、立式活套器(9台) 62

五、水冷装置 62

六、冷床(1套) 63

1、冷床床面尺寸:长度为120米 63

2、齿条 63

3、进料侧摔直板:长度:90m 63

4、齐头辊道 63

5、冷床卸钢装置 63

6、冷床输出辊道: 63

七、打捆机(2台) 63

参考书目 64

前 言

1984 年我国棒材连轧比不足 5%,但在 1985 年北京召开的全国中小型轧机技术改造会议、1993 年无锡召开的全国小型型钢工作会议上,强调了以连轧为方向,推进小型型钢轧机实现连续化的重要性和紧迫性。1994 年在江阴召开的全国小型型钢工作会议上明确了其具体步骤和基本作法。从这之后,我国小型连轧机的数量从

1988 年的 14 套升至目前的 100 套以上;高速线材轧机的数量也已达到 80 套,使我国棒材和线材的生产能力居世界首位。

到2004 年,我国棒材生产拥有 3 个世界第一,即轧机套数、年生产能力及占钢材总量的比值(连轧机套数已超过 100 套,年生产能力约 6000 万t,连轧机的轧制能力可达到生产总量的 70%)。目前我国小型和棒材轧机的总体装备和生产技术已达国际先进水平,并具有以下特点:

(1)新建轧机大多为 18 架,分粗、中、精轧机组,每组 6 架,平立交替布置,实现无扭连轧。采用步进式加热炉,全数字式直流传动系统。坯料一般为(150mm× 150mm)连铸方坯,长 (10~12)m。产品规格为(Φ10~Φ40)mm,Φ20mm 以下产品部分采用切分轧制。

(2)产品以带肋钢筋为主。不生产带肋钢筋的小型连轧机只有杭州钢铁公司、

石家庄钢铁公司和邢台钢铁公司等几家。

(3)对提高产量有益的无头轧制、切分轧制技术等,我国使用和推广的力度高于工业发达国家。棒材的 3 切分和 4 切分轧制技术,国内企业的研究和推广使用热情很高,也有很成熟的技术,但仍有国外公司在我国专门推广该技术。

(4)对提高产品质量、满足用户需求有益而影响产量的技术,在我国的使用和推广力度低于世界先进水平国家。这些技术包括:

① 棒材自由规格减定径技术。其可为用户提供任意规格的产品,适应多品种、

小批量市场需求;

② 棒材高精度轧制技术;

③ 合金钢和低合金钢棒材在线控制冷却技术;

④ 多钢种、小批量棒材的市场开发。

⑤ 专用小型材的市场开发。

工业先进国家的型钢轧制品种多达万余种,而我国的热轧型材品种只有上千种。差距最大的是专用小型材。这些型材多用于汽车、纺织、电机、农业等等,我国在这方面的工作与 20 年前相比进步不大。

小型棒材一直是我国消费量最大的钢材品种之一,并以较高速度的增长。近20年来,小型棒材占钢材重量的比例为23.5%-27.7%。1999年产量高达3141万吨。我国现有县以上小型棒材轧机700套,全国则多达3000余套,数量堪称世界第一,总生产能力达3400万吨,小型棒材轧机的数量已经大大过剩了,但这些轧机中绝大多数是落后的横列式轧机。80年代以来,我国陆续建设了一批技术先进的连续式(包括班连续式)轧机,迄今已达65套,其生产能力约为1980万吨。据预测2005年小型材需求量将达3600万吨,先进轧机产能仅为需求量的一半左右,这说明先进轧机数量远远不足,而落后轧机数量过多,显然这种结构极为不合理。这些落后的轧机大多采用二火或多火成材,工艺及设备落后,劳动生产率极低,质量差,成材率低,能源消耗高,产品竞争力差。由以落后轧机套数过多,造成我国每套小型轧机平均年产量仅1.4万吨(美国为12.1万吨)。

按照国家政策,上述落后的轧机将期限在2002年淘汰,同时重点对现有大中型企业中的小型轧机进行技术改造,建设一批连续式,半连续式小型轧机,因此,怎样对小型棒材车间进行合理化设计也成为科技工作者的一个课题。

车间平面设计是整个车间设计的重要组成部分,是决定和影响其他各项设计的关键和基础。正确地进行工艺设计是完成车间设计任务的关键。

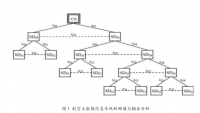

型钢轧制过程中涉及许多复杂的参数,而且型钢断面差异大,断面形状复杂,在轧制过程中各部分金属变形不均匀,工具磨损也不均匀,轧件尺寸也难于计算。由于轧件在孔型中发生复杂的三维金属流动,对其过程进行理论解析式非常困难的。过去通常采用实验的方法进行研究,但是实验费用大,周期长。现在常用非线性的有限理论来对轧件在孔型中轧制情况进行模拟,而获得变形区内的金属流

动、变形分布、接触面压力分布等结果[4,5,6,7]。

然而上述所做的变轧制变形形模拟研究只是探讨成形过程模拟具体方法的实

现[8,9],而在用模拟的方法进行金属成形过程优化方面进行的研究很少。金属的成形过程存在着很大的优化潜力。早期,人们利用经验,采用试错法寻求较优的成形工艺。随着科学技术和生产水平的提高、人们又不断采用新的方法和新的技术去优化成形工艺。成形过程的优化总是随着人们对过程认识的深入而不断深入的。利用有限元模拟的方法进行金属成形过程的优化是一种极为有效的工艺优化方法

[10]。

因此,细致地研究成形工艺的设计中工具设计参数的变化对金属中的应力、变形和温度的变化的影响规律,对按常规方法难以解决的问题用有限元方法进行分析,掌握金属的流动规律。在不断深入认识金属成形过程的基础,提出合理的、优化的变形方式是非常重要的。

参考文献

[1]吴迪,赵宪明. 我国型钢生产技术进步 20 年及展望第.轧钢. 21 卷.第 6 期

[2]张毅. 低合金钢及合金钢的今后五年发展方向. 上海钢研. 2000 年 04 期

[3]《孔型设计论文集》综合部分 会议资料 P384。

[4]Shivpuri R , Shin W. A Methodology for Roll Passptimization for Multipass Rolling Shape , Int. J . Mach. Tools Shape ,Int. J . Mach. Tools Manufact. , 1992 , 32 (5) : 671~685

[5]Park J J , Oh S I. Application of Three Dimensional Finite Element Analysis to Shape Rolling Process. J. Eng. Ind. 1990 , 112 : 36~46

[6]刘相华主编. 刚塑性有限元及其在轧制中的应用. 冶金工业出版社, 1994

[7]T Lguchi , D R J Owen , G Qliu. Analysis of Rolling Processes by Dynamic Explicit Method. Proc. Of the 7th international conference on steel rolling , Chiba , Japan , 1998 ,266~271

[8]曹杰等. 螺纹钢三切分轧制轧件尺寸的影响因素的分析. 重型机械. 2003 年 5 期;

[9]李建超等. 椭圆孔轧制方坯的显式动力学模拟. 塑性工程学报. 第 10 卷第三期.2003 年 2

月

[10]Li Bingji, FEM-An Effective Tool for Development and Design in Shape Rolling. Iron and Steel Engineer, June,1998:64-65。

[11]王挺博主编. 轧钢工艺学,冶金工业出版社,1980

[12]周建英,高士杰. 棒材连轧孔型系统的优化设计与应用. 轧钢 .2003 年 06 期

[13]钱莉. 合钢小型连轧机孔型设计探讨. 轧钢. 2002 年 05 期

[14]张利光. 修改棒材孔型系统 增加孔型共用性的尝试. 包钢科技. 1994 年 01 期

[15]赵松筠,唐文林. 复二重式线材轧机计算机辅助优化孔型设计系统的研究. 钢铁. 1994 年 10 期

[16]周建英,高士杰. 棒材连轧孔型系统的优化设计与应用,轧钢,2003 年 06 期

[17]刘战英等, 高速线材轧机负荷均衡优化孔型设计, 河北理工学院学报, 2003 年 01 期

[18]吕立华编著, 轧制理论基础,重庆大学出版社,1990

[19]赵松筠,唐文林. 型钢孔型设计,冶金工业出版社,2000

[20]筱窘恒树,高井耕一. 孔型压延の先进、后进特性とその数字化[J],塑性の加工,1985,26(298):1124~1129

[21]斋藤好弘. 线材、棒材压延の变形、负荷の数字とその孔型设计ヘの应用,塑性の加工,

1983,24(273):1070~1077

[22]B•K•斯 米 尔诺夫 ,鹿 守 理译. 轧辊孔型设计[M].北京.冶金工业出版社.1991.

[23]胡海萍,朱为昌. 棒线材轧制的上限法解. 钢铁研究学报. 1997 年 06 期

69

[24]张国滨,张贵杰,武学泽. 棒、线材热轧力能参数计算软件的开发与应用, 钢铁,. 2000 年 11 期

[25]邹进和. 高精度扁钢轧制压力分析,机械设计与制造,2002 年 7 月

[26] 刘战英等, 高速线材轧机负荷均衡优化孔型设计,第 38 卷第 7 期 2003 年 7 月

[27]玄光男, 程润伟著. 于韵杰, 周根贵译遗传算法与工程优化 清华大学出版社 2004 年

[28]王小平,曹立明著,遗传算法-理论、应用与软件实现西安交通大学出版社 2002.1

[29]Michalewicz, Z., Genetic Algorithm + Data Structure = Evolution Programs, 3rd edition Springer- Verlag, New york,1996

[30]《世界塑性加工最新技术》译文集 1978 年 12 月第一版. 机械工业出版社. P1117

[31]汪凌云编著. 金属塑性成形力学. 重庆大学出版社. 1995

[32]王成等编著. 有限单元法基本原理和数值方法. 清华大学出版社. 1997.3

[33]吕丽萍主编. 有限元法及其在锻压工程中的应用. 西北工业大学出版社. 1989.2

[34]孟凡中编著. 弹塑性有限变形理论和有限元法. 清华大学出版社. 1985.9

[35]Ruas V. Finite element method for three-dimensional incompressible viscous flow. finite element method in fluid Vol. 8. 1990. pp216-225

[36]Chabard J P.etc. An efficient finite element method for the computation of three dimensional turbulent incompressible flow. Finite element method in fluid Vol. 8. 1990. pp245-251

[37]GB/T 702-2004 热轧圆钢和方钢尺寸、外形、重量及允许偏差

[38]Cheng,R. and M.Gen,An adaptive super plane approach for multiple objective optimization problem, technical report, Ashikaga institute of technology,1998

[39]Yang,X. and M. Gen, Evolution program for bicriteria transportation problem, in Gen and KoBayashi [231],pp.451-454