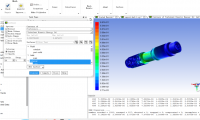

基于HyperMesh软件某空滤器支架模态、强度分析及优化

摘 要:空滤器作为汽车进气系统的重要组成部分之一,不仅可以过滤空气,也可降低进气噪声,对提高汽车的动力性和舒适性有较大帮助。空滤器支架是承载和固定空滤器的重要部件,若支架振动幅度过大将导致空滤器的损坏,影响车辆行驶安全。为保证并提升空滤器支架的研发质量,首先使用HyperMesh软件建立了该总成的有限元模型;然后对其进行模态分析及计算结果解读,并依据该分析结果,提出了相应的优化方案,有效提升了该总成的模态性能;最后对优化后结构进行了强度分析,验证了该优化方案的强度性能。结果表明,优化方案有效提升了该系统的模态频率分布,且满足典型工况的强度性能要求,对空滤器支架结构设计具有一定的指导意义。

关键词:空滤器支架;有限元分析;模态分析;强度分析;结构优化

Modal and Strength Analysis and Optimization of an Air Filter Support

Abstract:As an important component of the automotive intake system, the air filter not only filters air but also reduces intake noise, which is of great help in improving the power and comfort of the car. The air filter bracket is an important component for carrying and fixing the air filter. If the bracket vibrates too much, it will cause damage to the air filter and affect vehicle driving safety. To ensure and improve the research and development quality of the air filter bracket, a finite element model of the assembly was first established using HyperMesh software; Then, modal analysis and interpretation of the calculation results were conducted, and based on the analysis results, corresponding optimization schemes were proposed, effectively improving the modal performance of the assembly; Finally, a strength analysis was conducted on the optimized structure to verify the strength performance of the optimization scheme. The results show that the optimization scheme effectively improves the modal frequency distribution of the system and meets the strength performance requirements of typical working conditions, which has certain guiding significance for the structural design of the air filter bracket.

Keywords: Air filter bracket; Finite element analysis; Modal analysis; Strength analysis; Structural optimization

目 录

第1章 绪论 1

1.1课题研究背景及意义 1

1.1.1本课题的研究背景 1

1.1.2本课题的研究意义 2

1.2国内外汽车空滤器支架模态、强度的研究现状 3

第2章 有限元软件简介及分析流程 5

2.1 HyperMesh软件简介 5

2.2 ABAQUS求解器简介 6

2.3有限元分析流程 7

第3章 空滤器支架的模态分析及优化方案 8

3.1有限元建模规范 8

3.1.1整体建模规范 8

3.1.2具体建模规范 9

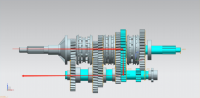

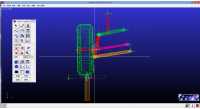

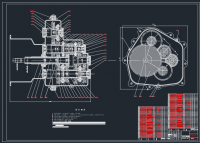

3.2空滤器支架装配模型信息 10

3.3空滤器支架总成建模过程 10

3.3.1几何导入及修复 10

3.3.2网格的划分 12

3.3.3材料与属性赋予 15

3.3.4连接方式的定义 16

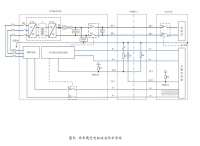

3.4模态分析边界条件设置 17

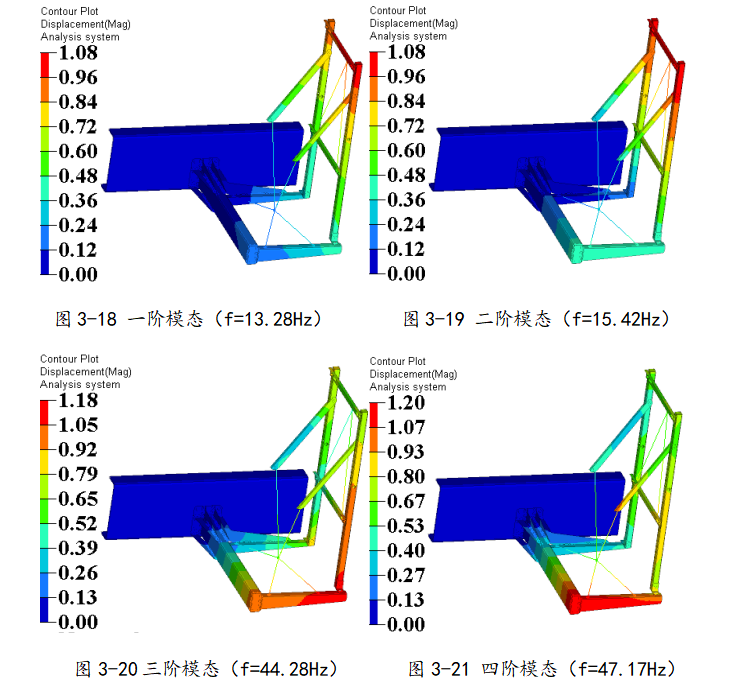

3.5空滤器支架模态计算结果 18

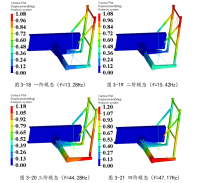

3.6优化设计 20

3.6.1优化方案 20

3.6.2优化方案模态计算 20

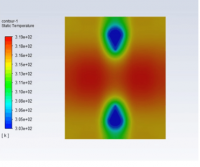

第4章 空滤器支架的强度分析 23

4.1有限元建模 23

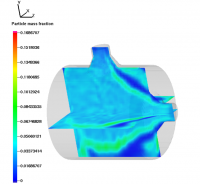

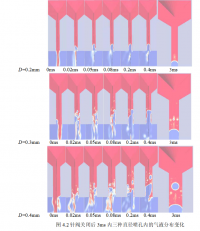

4.2强度分析工况定义 25

4.3空滤器支架强度分析结果 26

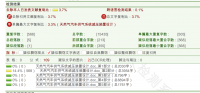

第5章 经济与技术分析 29

5.1经济分析 29

5.1.1有限元分析预测产品性能的经济性分析 29

5.1.2优化方案对成本的影响 29

5.2技术分析 29

5.2.1有限元分析提升产品性能的可行性 29

5.2.2优化方案实施的可行性 30

第6章 总结与展望 31

6.1总结 31

6.2展望 31

参考文献 33

致 谢 35

第1章 绪论

1.1课题研究背景及意义

1.1.1 本课题的研究背景

根据中国汽车工业协会发布的数据,截至2022年底,汽车产销分别达到2702.1万辆和2686.4万辆,比上年分别增长3.4%和2.1%。其中,乘用车产销分别完成2383.6万辆和2356.3万辆,同比分别增长11.2%和9.5% [1]。

汽车保有量的增长主要受到国家经济发展和物流行业的需求推动。中国的网约车行业在近年来得到了迅速发展,随之而来的是对运输工具的需求增加,汽车保有量也随之增加。同时,国家政策也在推动汽车的更新换代和安全升级,这也在一定程度上促进了汽车保有量的增长。汽车保有量的增长也带来了一系列交通安全等问题,特别是容易被忽视的空滤器支架相关问题,需要政府和企业共同努力加以解决。

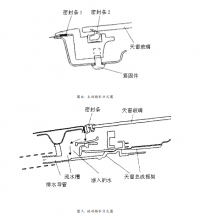

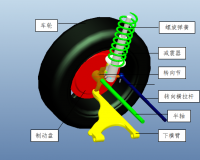

空滤器支架主要功能是支撑和固定空气滤清器,同时保证空气滤清器的密封性和稳定性。由于使用环境的特殊性,汽车空滤器支架需要具备较高的结构强度和耐久性,以保证汽车发动机的正常运行和长期使用。汽车空滤器支架要能够承受车辆行驶过程中的振动和冲击,不得出现松动或脱落等情况,以确保车辆行驶的安全性。根据中国汽车工业标准《汽车发动机空气滤清器》(QC/T 413-2002)的规定,空滤器的支架应当具有足够的强度和刚度,以承受空滤器的质量和振动[2]。支架应当采用耐腐蚀、耐疲劳的材料制成,并应当经过适当的强度和刚度试验,以确保其质量和可靠性。

然而,目前市场上存在一些汽车空滤器支架的质量不稳定、易损坏等问题,这些问题可能会导致发动机的故障和损坏,从而影响汽车的使用效果和安全性。因此,对汽车空滤器支架的结构强度进行研究与分析,可以有效提高空滤器支架的质量和可靠性,保证汽车的正常运行和安全性。为了满足用户对汽车安全性和可靠性的刚性要求,企业需要一种快速、有效的强度分析方法和设计方法缩短产品的设计周期,降低汽车研发成本,增强市场竞争力。

如果借助有限元分析手段就可以将大部分设计流程在计算机上进行,避免了传统的试验方法耗时耗力的缺点,从而提高了设计效率。同时可以对不同设计方案进行对比和评估,找到最优的设计方案,从而优化支架的结构和材料,提高其性能和可靠性。有限元分析也可以对汽车空滤器支架的受力情况进行精确模拟和计算,预测支架的强度和刚度,避免设计中的过度或不足。更重要的是有限元分析可以帮助设计人员预测产品的受力情况,从而设计出更加稳定和安全的产品,提高产品质量和安全性。从而避免了设计效率低下,设计方案不够优化,强度和刚度无法精确预测,成本高昂,产品质量和安全性无法保证等问题。

1.1.2本课题的研究意义

汽车空滤器支架作用是支撑和固定空滤器,保证空气过滤效果和发动机的正常运行,对其进行研究的意义如下:

1.提高空滤器支架的结构强度和刚度:通过有限元分析等方法对支架进行研究,可以找到支架结构中的弱点和问题,从而改进设计方案,提高支架的结构强度和刚度,保证支架在复杂工况下的稳定性和可靠性[3]。

2.提高空滤器支架的疲劳寿命:汽车空滤器支架在长期使用中容易发生疲劳断裂。通过研究支架的疲劳寿命,找到其疲劳寿命的影响因素,改进支架的设计和材料,提高支架的疲劳寿命。

3.降低空滤器支架的制造成本:通过对支架的结构和材料进行优化,可以降低支架的制造成本,提高生产效率,减少资源浪费。

如果采用传统物理实验的方法就需要投入大量人力物力,从而增加研发成本和研发周期,影响了汽车的高效发展。而有限元分析利用数学近似的方法对真实物理系统(几何和载荷工况)进行模拟和分析,对汽车空滤器支架的研究可以更加深入和全面。

综上所述,研究汽车空滤器支架的结构、性能和疲劳寿命等方面的问题,具有重要的研究意义和实际应用价值。

1.2国内外汽车空滤器支架模态、强度的研究现状

汽车空滤器支架的模态和强度有限元分析研究成为了汽车工程领域的热点问题。国内外的研究机构和企业在这方面也取得了一些重要的成果,这些成果为汽车工程领域的空滤器支架设计和制造提供了重要的参考和指导。其中,一些研究采用有限元分析方法,通过建立空滤器支架的有限元模型,模拟其在不同载荷下的应力和变形情况,进而分析其模态和强度。

时培伟、袁帅、亓宗磊、郭彬[4]基于某发动机空滤器支架一阶模态不合格问题,利用OptiStruct软件对空滤器支架进行了拓扑优化,并对前后一阶模态频率进行对比分析。结果表明:在支架质量无明显变化的情况下,优化后结构的一阶模态频率增加67%,优化效果明显,提高了支架性能和结构效率,为发动机支架类模态优化问题提供了可借鉴的方法。

何代澄[5]针对市场反馈某空滤器支架频繁开裂问题,运用有限元分析手段对该空滤器支架进行了频率响应分析,找出了开裂原因,并且提出了优化改进方案。优化后的新结构相比于原结构,共振时最大应力降低了约30%,成功的解决了某空滤器支架开裂的问题。

陈刚、王家华[6]以某汽车的空滤器支架为例,首先利用CATIA软件建立了支架结构的几何模型,然后使用有限元分析软件,建立有限元模型。在有限元模型的基础上,对空滤器支架进行了静态强度分析和动态模态分析。接着通过使用AWE Design Xplorer,以空滤器支架结构的重量为目标进行了优化设计,得到了该支架结构轻量化的设计结果。最后对轻量化后的模型进行了静、动态性能的校核。

李勇,仇大印[7]对某轻量化载货车在耐久性道路试验进行到有效里程的12.64%时,其空滤器支架发生了开裂问题,为查明该故障的产生原因,采用有限元分析软件建立了该车辆空滤器支架的有限元分析模型,对其进行了模态瞬态及振动疲劳分析.最终找出导致该空滤器支架开裂的原因.并提出几种该空滤器支架的加强方案.结合生产工艺,生产成本,零件质量,维修便利等因素.选出既能够满足空滤器的力学性能又使增加成本最低的加强方案。

靳志辉,黄永新,徐琳[8]运用Pro/E对空气滤清器支架进行三维建模,运用ANSYS进行模态分析,模态缩放,静力分析,疲劳分析,螺柃连接分析,不断优化结构。

总之,有限元法在空滤器支架模态、强度分析方面起到了积极推动的作用,为汽车制造及相关企业提供了更为高效精准的分析方法。目前,我国在有限元领域的发展仍处于起步阶段,尽管改装设计等领域有一些独特的经验和技术,但在有限元仿真技术上仍然存在一些薄弱环节。因此,需要向那些有着更丰富经验和更先进技术的国家学习,并引入其核心技术,以提升我国在有限元仿真技术方面的水平。

参考文献

[1]QC/T 413-2002,汽车发动机空气滤清器[S].北京:中国汽车工业标准化技术委员会,2002.

[2]中国汽车工业协会.2022汽车产销同比增长[R].北京:中国汽车工业协会,2023.

[3]Jacqueline El-Sayed,Hakcheen Kim,Robert Frutiger .Plane strain formability analysis of automotive body structures using DYNA2D [J].Journal of Materials Processing Technology,2004(1):79-80.

[4]时培伟,袁帅,亓宗磊等.基于OptiStruct软件的某发动机空滤器支架拓扑优化分析[J].汽车零部件,2022,164(02):17-21.

[5]何代澄.某空滤器支架开裂CAE分析及改进设计[C]西南汽车信息编辑部.西南汽车信息.重庆:重庆汽车工程学会,2017:15-19.

[6]陈刚,王家华.基于有限元分析的空滤器支架轻量化设计[J].机械,2015,42(05):34-38.

[7]李勇,仇大印.某轻量化重型卡车空滤器支架疲劳仿真模拟分析[J].汽车知识, 2022(004):022.

[8]靳志辉,黄永新,徐琳.基于有限元法的发动机空气滤清器支架结构优化设计[J].重发科技,2016(2):6.

[9]徐媛媛.重型板式给料机动力学仿真及结构强度有限元分析[D].吉林大学,2015.

[10]Liao Shu Hua,Cheng Chuan Sheng. Finite Element Analysis and Optimization Research of Mounting Bracket of a Mini Van[J]. Applied Mechanics and Materials,2011,121-126(121-126):4811-4815.

[11]薄小斌.离合器膜片弹簧结构优化及特性仿真研究[D].太原理工大学,2015.

[12]李晓峰.1.5T汽油机轴系模态与扭振试验分析[D].吉林大学,2011.

[13]陈宏强.汽车动力传动系扭振分析与仿真优化[D].湖南大学,2012.

[14]袁杰.基于内高压成形技术的某SUV车型发动机横梁的实验与仿真[D].广西科技大学,2015.

[15]王银.基于环结构的某商用车车身结构优化设计[D].湘潭大学,2018.

[16]张晓艳.基于柴油机机体的疲劳应力幅计算方法的研究[D].大连交通大学,2010.

[17]张乐平.面向重载数控车床的主轴箱结构优化[D].南京航空航天大学,2014.

[18]田雨.机器人用RV减速器模态测试与分析[D].大连交通大学,2014.

[19]苏文涛.榫连结构接触面特性分析及轮盘的优化设计[D].东北大学,2012.

[20]余柳平.三轮摩托车的减振研究[D].武汉理工大学,2011.

[21]徐论意.轻型载货汽车车架开发及优化设计[D].合肥工业大学,2021.

[22]李伟.液压冲击破碎锤的系统仿真与钎杆的优化设计[D].河北联合大学,2014.

[23]陈曦.镁合金在汽车座椅骨架中的应用以及镁合金汽车座椅骨架的有限元分析[D].吉林大学,2007.

[24]孟凡冲.深孔内螺旋槽刀具系统结构设计与减振研究[D].中北大学,2018.

[25]徐传胜.六自由度弧焊机器人动态性能分析[D].东北大学,2011.

[26]张在杰.铣车复合加工中心动横梁的结构分析与优化设计[D].兰州理工大学,2013.

[27]张幼安.机载雷达天线座快速设计系统的研究与开发[D].南京理工大学,2011.

[28]卢思颖.搅拌车轻量化技术研究[D].湖南大学,2020.

[29]赵紫纯.车架结构轻量化设计研究[D].中北大学,2013.

[30]谢芋江.Q235B钢薄板电阻点焊工艺及接头性能与组织的研究[D].西华大学,2011.

[31]董学涛,金世铨,王亚东等.SPHE压缩机壳体冲压制耳缺陷分析[J].金属世界,2021,215(03):45-48.