基于Fluent软件锂离子电池液冷流道优化研究

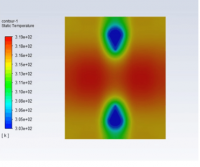

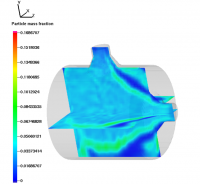

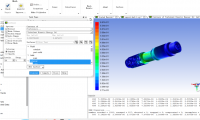

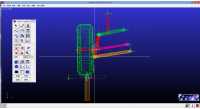

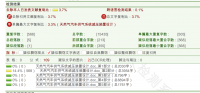

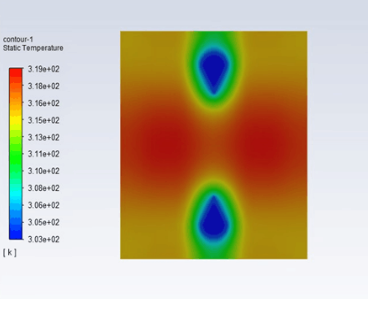

摘 要:锂离子电池在长时间高功率放电时会产生大量的热量,高温会降低锂离子电池的寿命,从而降低电池的使用寿命。如果电池经常处于高温环境中,其寿命可能会大大缩短。本文首先提出动力电池热管理的方法,利用Solidworks软件建立动力电池热管理系统的简化模型,使用Mesh模块对热管理系统进行网格划分,使用Fluent对不同水滴状流道的间隔、不同水滴状流道的尖端长度、不同水流速和不同水滴状流道直径对电池热管理系统进行仿真,得到各种情况下电池温度。最后分析了翅片对电池温度的影响。

关键词:锂电池;流道;仿真;水流速

Research on optimization of liquid cooling channel of lithium-ion battery

Abstract:Lithium-ion batteries generate a lot of heat when discharging at high power for a long time. High temperature will reduce the service life of lithium-ion batteries, thus reducing the service life of batteries. If the battery is constantly exposed to high temperatures, its life may be greatly shortened. In this paper, the method of thermal management of power battery is proposed firstly. The simplified model of thermal management system of power battery is established by using Solidworks software. Mesh module is used to mesh the thermal management system. Fluent was used to simulate the battery thermal management system for different droplet runner intervals, different droplet runner tip lengths, different water flow rates and different droplet runner diameters, and the battery temperature was obtained under various conditions. Finally, the effect of fin on battery temperature was analyzed.

Keywords: Lithium battery; Flow channel; Simulation; Water flow rate;

目 录

第1章 绪论 1

1.1课题研究背景及意义 1

1.2锂电池热管理研究现状 2

1.2.1水冷热管理研究现状 2

1.2.2 风冷热管理研究现状 4

1.3本文主要内容 5

第2章 数值模型建立及实验验证 6

2.1物理模型建立 6

2.2网格划分 7

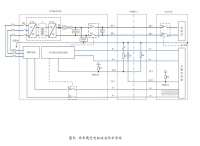

2.3数值求解设置 8

2.4物性参数设置 8

2.5电池生热率设置 9

2.6边界条件设置 9

2.7实验验证 9

第3章 水滴状流道间隔对锂电池的散热影响 11

3.1低流速时不同流道间隔的散热特性 11

3.2高流速时不同流道间隔的散热特性 13

第4章 水滴状流道尺寸对锂电池的散热特性 14

4.1低流速下改变水滴尖端长度时电池的散热特性 14

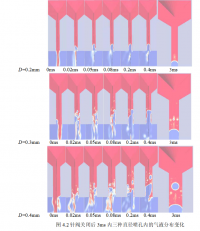

4.2高流速下改变水滴尖端长度时电池的散热特性 15

4.3 低流速下不同水滴状流道直径时电池的散热特性 16

4.4 高流速下不同水滴状流道直径时电池的散热特性 17

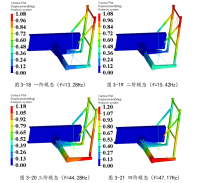

第5章 水滴状流道翅片的结构对锂电池散热的影响 19

5.1 建立添加翅片模型 19

5.2 低流速下翅片尺寸的散热影响 19

5.3高流速下翅片尺寸的散热影响 21

第6章 经济性分析 23

第7章 总结与展望 26

7.1总结 26

7.2展望 27

致 谢 30

第1章 绪论

1.1课题研究背景及意义

在各国加速电动化的政策推动下,新能源汽车销售量迅猛增长。2021年全球新能源汽车销售量达到640万辆,同比增长一倍。2022年1-3月间,全球新能源汽车销售量约为200万辆,持续增长势头良好。我国在2021年实现新能源汽车销售量352.1万辆,同比增长1.6倍,连续七年蝉联全球第一。2022年前四个月,受疫情影响,新能源汽车零售销售量达到135万辆,同比增长125.65%,全年销售量有望保持高增长率。

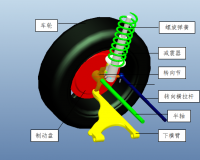

随着新能源汽车产业的发展,财政部与相关部门不断完善购置补贴政策,提高补贴技术门槛,合理调整补贴标准的退坡力度和节奏,推动新能源汽车产业高质量发展。未来在国家力推下,电动汽车将成为必然之选,电池系统成为新能源汽车的核心部件,随着销售量的增长,动力电池需求大增,保持高景气度。目前电动汽车推广存在动力电池散热问题,优良的散热性设计对提高电动汽车动力电池性能具有重要价值。

动力电池是电动汽车的重要组成部分,其研究一直处于不断发展的状态。目前,全球动力电池的研究现状主要包括以下几个方面:锂离子 (Li-ion)、镍金属氢化物 (NiMH) 和铅酸电池通常用作电动汽车 (EV) 和混合动力电动汽(HEV) 的电源。锂离子电池具有能量密度高、循环寿命长和重量轻的特点,使其成为 EV 和 HEV 中使用最广泛的电池技术。然而,它们相对昂贵并且引起安全和环境问题。镍氢电池充放电效率高,循环寿命长,对环境影响小。 然而,它们的能量密度低于锂离子电池,导致体积和重量更大。此外,它们的寿命比锂离子电池短。铅酸电池是汽车应用中最传统的电池技术,主要用于启动和照明。与锂离子和镍氢电池相比,它们的能量密度低、重量大且寿命短,相对便宜并且具有高安全性。总之,锂离子和镍氢电池是电动汽车和混合动力汽车中使用的主要电池类型,因为它们在能量密度、循环寿命和环境影响方面具有优势。 然而,锂离子电池因其重量轻的特性而成为未来电动汽车和混合动力汽车最有前途的技术。

1.2锂电池热管理研究现状

1.2.1水冷热管理研究现状

最早期的锂电池散热技术主要采用传统的散热片和散热风扇来降低电池温度。这种方法在一些低功率应用中仍然有效,但对于高功率应用,如电动汽车和大容量储能系统,传统的散热技术已经无法满足需求。为了提高锂电池的散热效率,液冷系统被引入到锂电池的热管理中。液冷系统通过将冷却剂直接循环流过电池来吸收和带走产生的热量。这种技术可以提供更高的散热效率和更均匀的温度分布,从而提高电池的性能和寿命。近年来,锂电池水冷热管理技术逐渐崭露头角。水冷系统通过将冷却剂以液态形式引入到电池组内部,有效地吸收和带走热量。这种技术具有优异的散热性能和高效的热能传递能力,可以更好地控制电池的工作温度。

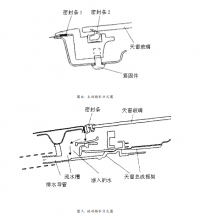

水冷热管理是一种高效和广泛的冷却技术,形式较为灵活,可将电池单体或模块沉浸在液体中,也可在电池模块间设置冷却通道,吴转转[1]进行了圆柱形锂电池液冷热管理实验研究,设计了一种波浪形扁管冷却通道,对92根加热棒组成的等效电池组的液冷热管理进行了实验研究,波浪形扁管穿插入电池组构成冷却通道。结果表明:电池组的最高温度和最大温差均随着冷却液流量的增大而降低,但降幅逐渐减小,冷却液泵功随着流量的增大而快速增长,综合考虑10 L/h为冷却液最佳流量;电池组的最高温度随着冷却液进口温度的降低而降低,但电池组温度的均匀性随着冷却液温度的降低而恶化。王学章[2]设计了一种锂电池叉流流道液冷结构并对散热特性分析,也是通过设计流道形状来进行散热,为了提高锂离子电池组的散热效率,设计了一种采用两种流体进行冷却的液冷冷却模型。在不同的雷诺数、不同数量的微通道和不同微通道的半径等条件,进行电池温度的数值模拟。模拟结果表明,通过对各条件进行优化分析,优化后的液冷冷却模型可以对锂离子电池组的最高温度进行散热,在2C放电倍率的工况下,锂电池最高温度产生了26.24K的降温效果。此外,该优化模型还改善了锂离子电池组的温度分布均匀性。也有学者在电池底部采用液冷板,田少鹏[3]研究了锂电池微通道液冷板散热性能,液冷板流道宽度和高度的增加会增大电池组最高温度,降低液冷系统散热性能,但可以减小最大温差,提高液冷系统均温性能。流道宽度 和高度的降低会大幅增加流动阻力,使系统能耗增加。

相变材料辅助的水冷系统:研究人员在水冷系统中引入相变材料(PCM),用于增强系统的热吸收和热释放能力。PCM可以在相变过程中吸取或释放大量热量,提供额外的热管理能力,例如黄菊花[4]等人研究的内容包括相变材料与水套式液冷结构的耦合,以优化圆柱型锂离子电池组的热管理。为此,设计了一种新型的PCM-水套式液冷耦合散热结构模型,对此进行了仿真分析。主要研究在这种模型下,不同电池间距对电池组表面温度的影响,并研究出最佳的电池布置方式。安治国[5]等人正在研究了一种基于石蜡/膨胀石墨(EG)的蜂窝状相变材料(PCM)水冷复合式电池散热结构,用于减小圆柱型锂电池在高热负荷下的温升、最大温差及轴向温差。通过fluent模拟研究了液冷剂的流速、设计的微型流道数量、CPCM厚度和EG质量分数对系统散热性能的影响,并设置周围温度为40℃的研究环境。在此基础上得出结论,在12%EG分数质量的情况下,在不同液体流速下,系统既能满足电池最大温差的要求,又能保持电池的最高温度和CPCM的液相率最低,因此实现了系统的综合散热效果最佳。周天舒[6]学者正在研究的锂离子电池组水冷装置的散热性能及流道改进研究,提出了一种基于水冷散热的磷酸铁锂电池组热管理装置,为此搭建了电池组水冷散热实验台,在此条件下,研究了水冷散热装置的散热性能,并利用数值模拟方法对冷却板的结构进行了优化。该学者又搭建了磷酸铁锂电池组水冷散热装置实验台,并对实验的环境温度和不一样的放电率,通过实验研究了磷酸铁锂电池在不同工况下的表面温度。记录了在不同工作状态下,电池组表面温度随时间变化趋势。最后,还设计了三种新型水冷散热板结构,方形平行、蛇形、柱销通道板,用于磷酸铁锂电池组的散热。对比了相同工况下的模拟结果,得出结论新型散热板结构优化了磷酸铁锂电池组水冷装置的散热性能。张春兰[7]等人研究了锂离子电池分岔水冷板结构研究及优化,研究了单进出水口的平行流道水冷板与微通道水冷板的分岔结构,以建立不同单进出水口的分岔流道水冷板模型。研究了支路流道宽度对两种分岔流道水冷板的冷却性能的影响规律,并进一步分析了流道宽度和路径对侧分岔流道水冷板的冷却性能的影响规律。研究结果表明,在适当的流道宽度下,侧分岔水冷板展现出更好的散热效果。白晓天[8]研究的根据锂离子电池的传热特性,研究了电动汽车锂电池组的风冷和液冷散热方案。为了避免重复,设计出了一个尺寸可调的双冷却室散热系统,结合了风冷和液冷散热的优点。该散热系统能够在电动汽车大功率和超负荷工况下及时、高效地排放锂电池组的热量,并在电动汽车小功率和平稳工况下自动调节功率以减少能耗。马丽亚[9]提出了基于微通道液冷的动力电池热管理性能分析,该文章提出了一种微通道液体冷却的热管理方式,并利用COMSOL软件对一款磷酸铁锂软包电池进行了仿真研究。在不同的放电倍率下,研究了冷却剂流量和冷却剂入口温度对电池模组冷却性能的影响。实验结果表明,采用这种冷却方式可以将电池组的最大温差和最高温度控制在允许的范围内。增加冷却剂流量可以在一定程度上降低电池组的最高温度和最大温差,但会增加泵送功的损失。而降低冷却剂入口温度则是降低电池模组最高温度的有效方法,对电池组温度一致性的影响很小。锂电池组的热量,并在电动汽车小功率和平稳工况下自动调节功率以减少能耗。

1.2.2 风冷热管理研究现状

风冷式热管理系统采用的冷却介质为室温下或经车载空调降温后的空气,在 低温空气的流动下与电池表面接触进行对流换热而达到降低电池温度目标。其又 分为自然对流和强制对流两种方式。自然对流冷却是在空气与电池组的温度差下, 形成一定的密度差,引起区域内空气的自然流动带走电池产生的热量。通常来说,自然对流的空气流动速度低,无法满足锂离子电池的散热要求。强制对流冷却是 在汽车行驶状态下通过提升车速或车载风扇加快空气的流动,进行电池的散热, 散热效果会更好一些。由于利用空气的冷却系统结构简单、成本较低而被应用在 功率不高,产热不会急速上升的微型电动汽车中。

对于风冷热管理系统众多学者研究了送风策略、气体流型、电池组结构、电 池排布方式、进出风口位置及数量、电池间距的大小等因素对电池冷却性能的影响。时天禄[10]等人研究了电池排布和电池的间距对电池模组内电池温度的分布影响。通过三种电池排布方式在四种不同的间距下的仿真结果得出,在电池间距相同的条件下,综合考虑温度分布均匀性、最高温度、整体模组的能量密度六边形排布结构具有最佳的冷却效果。王帅峰[11]研究的电动汽车锂电池组风冷散热结构设计与优化研究,提出并模拟了由24个18650型圆柱锂离子构成的Z型电池模组的温度场及速度场分布。而后又基于单进出风口的Z型模组提出五种进出风口处于电池箱体不同位置的结构方案来改变冷却气流的路径,并探究了不同方案的电池组散热性能及功耗大小。放电倍率越大,放电结束后,电池的温升及最大温差越高。电池表面对流换热系数越高,其最高温度降低,但电池内外表面温差增大。施尚[12]等人研究的锂电池相变材料/风冷综合热管理系统温升特性,设计了一种新型相变材料/风冷综合热管理系统(TMS),并对综合热管理方式下的电池温升特性进行了实验和理论研究。结果表明:综合TMS的冷却性能优于纯风冷热管理系统;电池充放电过程为非稳态传热过程,因此较高的初始温度带来超温风险;电池温度场数学模型能准确反映电池升温行为;较高的环境温度下,电池最大温升幅度降低,但可能导致电池最高温度超过安全温度;相变材料的相变温度越低,电池最大温升越低;减小导热热阻及对流热阻能显著提高TMS性能。瓦尔马·西鲁乌里·布达拉普研究的以水为冷却液的锂离子电池组热管理研究,考虑液体冷却剂的电池热管理系统被提出来研究电池组的热行为,液体冷却剂通过一个的迂回矩形通道,该通道由夹在电池之间的铝板切割而成。每个电池的5C充电/放电率,循环时间为分析中考虑了 62.234s。分析了体积流量、流向和接触表面积对电池热性能的影响。结果表明,在流量为 一定时间时,冷却液能有效地将峰值温度分别从 336.623K降低到319.31K 和 316.93K通过循环冷却剂,峰值温度降低 5.85 %与其中某一设计相比,表面积增加了13.8 %。采用逆流设计,以实现高效、均匀的热传递和温度分布,从而实现电池的高效运行和长寿命。

1.3本文主要内容

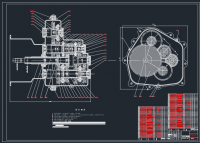

本文利用Solidworks软件建立了动力电池单体和水滴状流道模型,通过Ansys软件中的Mesh模块对建立的模型进行网格划分,利用Fluent软件对动力电池单体和液冷电池热管理系统进行仿真,研究不同的水滴状流道的尖端长度、不同的水滴状流道直径、不同的流道间隔、不同的水流速、不同的翅片尺寸对电池表面温度的影响。

参考文献

[1]王文豪. 纯电动汽车锂离子电池液冷散热结构设计与优化研究[D].江苏理工学院,2021:1-3.

[2] 宋德才. 锂离子电池微小通道液冷系统性能研究及参数优化[D].江苏大学,2020:6-8.

[3] 涂政. 锂离子电池液冷式散热结构的仿真及拓扑优化[D].南昌大学,2022:12.

[4] 闫云敬.汽车动力电池组热特性及散热结构优化研究[J].内燃机与配件,2022(06):13.

[5] 易建龙. 纯电动汽车用锂离子电池液冷散热特性仿真研究[D].重庆交通大学,15-16.

[6]沈华平,竺玉强,杨梓堙,杨桃,栗欢欢.锂离子电池模组液冷散热设计[J].电源技术,2022,46(03):17.

[7]张志超. 车用锂离子电池热特性及液冷性能分析[D].青岛大学,2020:17-18

[8]陆飞,曾义凯.锂离子电池热特性及液冷散热研究[J].制冷与空调(四川),2021,35(06):17-18.

[9]廉玉波,凌和平,马晴婵,任强,贺斌.电动汽车锂离子电池脉冲加热技术研究进展[J].汽车工程,2023,45(02):19-21.

[10]赵岩岩,刘定宏,李召阳,张红烛,杨洪宇.新能源汽车锂离子动力电池安全性分析[J].汽车与新动力,2023,6(01):21.

[11]刘念,张世义.车用锂离子电池散热技术综述[J].汽车文摘,2023(02):15-19.

[12]周子健.锂离子电池温升特性分析及液冷结构分析[J].南方农机,2019,50(13):23.

[13]汪缤缤,李素平,余建立.基于液冷的圆柱锂离子电池热管理系统冷却性能研究[J].兰州文理学(自然科学版),2020,34(03):25.

[14]沈华平,竺玉强,杨梓堙,杨桃,栗欢欢.锂离子电池模组液冷散热设计[J].电源技术,2022,46(03):25.

[15]Siruvuri S V, Budarapu P R. Studies on thermal management of Lithium-ion battery pack using water as the cooling fluid[J]. Journal of Energy Storage, 2020, 29: 101377:25-30.

[16]胡兴军,惠政,郭鹏,杨昌海,王靖宇,薛超坦,肖阳,张靖龙.锂离子电池组间接接触液冷散热结构研究[J].湖南大学学报(自然科学版),2019,46(02):30-31.