直流电弧炉的设计

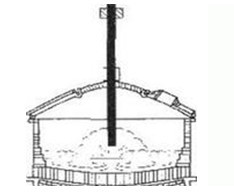

1982年直流电弧焊的发明是电炉发展史上最有趣的事件。瑞典的ASKA公司对此种电弧焊原理已有多年的研究历史。人们对有一根电极并且通过电极中心孔喂料的直流电弧炉与ELRED工艺相连接进行了测试。ASKA现已有达到20MW的直流电弧焊正在建设中。

直流电弧焊熔化废钢的想法早已存在,但由于缺少整流器技术而一直没有取得突破性进展,相比于教练电弧焊(AC),直流电弧焊(DC)具有更少的电网干扰、更好的环境条件、更低的电极消耗和更好的整体经济效益。

直流电弧焊的主要缺点是必须使用低电极。德国开发的是空冷低电极,为了方便电炉倾斜,电极连接处必须有伸缩性。

实践操作表明直流电弧焊只对电网产生三分之一的干扰。无疑电极消耗更低,对于三小时加热时间的电炉电极消耗是1.5~2.5kg电极∕吨钢。当电流均匀分布时直流电极可能有更高的电流量。700mm的电极能获得130KA的电流。

这种电流的特性导致电极具有不同的消耗方式。与交流电弧炉相比较,直流电弧炉操作具有很高的稳定性,因为交流电弧炉的电话总是在电极的外边缘移动。直流电弧炉衬托侵蚀非常均匀,并且没有“热点”。

关键在于底电极技术,人们希望它的寿命打到500炉。直流电弧炉总的噪声水平低,但最大值与交流电弧炉接近。

炉底出钢

一些工厂已引进了此技术,优点为:

* 由于电炉静止且不倾斜,水冷壁能进一步延伸到炉内更低位置,对出钢口则不起作用。

* 固定式电炉比倾斜式电炉更经济。

* 快速出钢节省了时间。

* 使用底部出钢口,使钢流集中,减少了钢液吸氧、吸氮。

* 在丹麦的Fredriksverk钢厂,电炉的出钢口设在炉底旁边,但在钢液面以下。电炉能倾斜17°,这种出钢方式可以把钢水排出来,而把全部的渣子和部分钢水留在炉内。渣子从出钢口反方向排出。

碱性电弧炉工艺

碱性电弧炉炼钢过程大致可分为:1熔化期;2氧化期3成分和温度调整期4出钢。以下对各阶段详细讨论。

熔化期 当装完料后,炉门前砌上耐火材料坝来防止熔化后的金属从炉门流出(如果电炉尺寸大,可以有多个门)。关上炉门,电极降到废钢上方25mm处,合上主电路开关,在可调变阻器上设置适当电流,并选择一个中间电压,电弧自动起弧。1到3分钟后,采用最大电路,电压快速熔化废钢。最初的慢速开始,为了保护炉衬、炉顶免受电弧热辐射。

碱性电弧炉的操作中,熔化期是其成本消耗最大的阶段,因为此阶段电能和电极消耗的最大。

电极熔化了它底部和周围的废钢,并继续穿入金属料,在炉底形成金属熔池。从电极穿井和炉底熔池形成开始,底部废钢受熔池的辐射和电弧的加热及废钢的电阻热而熔化。在第一次加入的废钢将近完全熔化时,把熟石灰撒在熔池上部,若无铺撒设备,则在第二次加料之前将熟石灰加入炉中。继续加热,直至废钢完全熔化。

氧化期

从炉中废钢开始熔化至钢铁料完全熔化形成熔池为止,均不同程度地存在氧化过程。在此期间P、Si、Mn、C、Fe被氧化,这些元素氧化以及其他的氧化反应所需的氧,从一下几个途径取得:

1:吹入熔池中的氧气。

2:炉气中的氧。

3:煅烧石灰石(然而,在电炉中煅烧石灰石需要较高的能源消耗,这种方法不可能代替部分煅烧石灰。仅在冶炼熔池平坦的低碳钢时使用少量石灰石以减少平坦的熔池表面对炉顶热辐射而产生的过热。)

4:加入炉中合金元素的氧化。

5:矿石、煤渣和氧化铁皮(如果上料加入或后期加入)。

加入前面提到的氧化物质,且当其被能产生剧烈反应或爆炸的材料污染时,必须认真操作。加入熔池的氧化物与熔池中碳反应生成一氧化碳。如同时加入太多的氧化物,会产生大量的一氧化碳以至于发生喷渣、喷钢现象。现代电炉操作中,从快速脱碳的角度直接吹氧(上面的条目1)特别重要。

如前所述,炉料中应有足够的碳,以保证在其熔化后熔池碳含量比预期出钢碳含量高0.15%0.25%。多余的用氧去除,并形成一氧化碳气体,以气泡形式排出熔池,这被称为“碳沸腾”,它有利于搅拌熔池均匀成分和温度以达到所需的规定。与通常预期的一样,碳的沸腾也可以去除钢中的一部分氢和氮。

在氧化期,碱性电弧炉熔池中发生的反应与碱性平炉,碱性氧气转炉中的反应相似,只是电弧炉熔池可以达到更高的温度。因此,除非采用强碱性渣,否则更易回磷。

成分和温度的调整阶段

在电炉中,大多数碳钢和低合金钢采用单渣法冶炼。这意味着废钢熔化时形成的渣不能像双渣法那样被另一种渣所代替。单渣法冶炼时,当调整刚的成分和温度达到预期值时,冶炼结束,即可出钢,然后从炉内将钢水到钢包中。废钢刚一熔化,取钢样在实验室进行化学分析。据此进行钢的成分调整。须进行几次测温,调整最终温度。

为了提高生产率,通常将氧化期和成分温度调整期重叠。为了获得低硫、低氧钢,钢需要进一步冶炼,即钢液出钢后进行钢包精炼。

过去,大多数优质碳钢及合金钢都在电炉中采用双渣法冶炼。在双渣法冶炼中,尽量除去炉内初形成的的氧化渣。然后,用熟石灰、萤石、焦炭和砂子加入炉内钢渣表面造还原渣。渣中形成的碳化钙有助于去除钢中的硫,然而,最近发展起来的钢包精炼处理是生产优质钢更好的方法。

炉渣控制是电炉钢生产中非常重要的因素。电弧炉可对炉渣进行控制以满足所需特性,这就是电弧炉炼钢的灵活性基础。

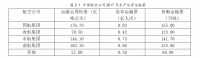

如前所述,熔清熔渣的作用是去磷、去硫,石灰和二氧化硅的比例(即碱度)通常应在2.0~4.0之间。沸腾终点渣中氧化铁含量随钢中碳含量变化,中碳钢范围在13.0%~20.0%。典型的熔清组成如下:

组成 百分比

石灰,CaO 40.9

二氧化硅,SiO2 13.4

氧化铁FeO 14.8

氧化铝Al2O3 3.5

氧化镁MgO 8.2

氧化锰MnO 12.7

石灰和二氧化碳的比例及氧化铁含量能从渣饼的表面状况估计出来,一个有敬仰的操作者可以非常准确的判断出这些值。渣饼是把熔化的钢液浇入一个直径大约100mm,深12mm的小平铁盘中形成的渣样。在凝固过程中,渣饼形成关于其组成的可视标记。光谱分析技术可快速分析渣的组成。

渣中的氧化钙含量也很重要。为了达到好的去硫效果,氧化钙含量至少应为40%,50%更好。最近发展了渣的控制技术,可以保护炉衬耐火材料不受电弧辐射并且可以向电弧输入更高的能量。这就是关于可控沸腾的“泡沫渣”技术。通过一定速率向渣中加入碳,产生适当的碳沸腾,形成300mm或更厚的泡沫渣层。焦炭、煤、木炭可用于产生泡沫渣,有时也用石灰石代替碳产生泡沫渣。

泡沫渣能保护炉衬耐火材料免受电弧辐射。通常操作要求当电炉炉衬大部分熔化、炉壁可见时立即减少电弧功率。然而,这种功率减少使供热减少。通过使用泡沫渣,电弧功率不必减少,而高功率操作使电弧炉生产率提高。

目前采用的另一种渣操作技术,即“一个半”渣操作。这种操作被认为和双渣法有同等功效。在“一个半”渣操作中要去除初始氧化渣,然后用熟石灰和萤石造新渣,用电弧加热新渣几分钟,然后通过一个300mm至450mm大的出钢口出钢,出钢过程中进行钢渣混冲,这样可以降低钢中的硫含量,据报道这种操作可以去除钢中50%的硫。

出钢

出钢过程中,电极抬起足够高以便在倾斜位置清空熔池。打开出钢口,路子用一控制机构倾斜使钢液从炉内流入钢包。出钢过程用吊车控制钢包,减少钢流暴露于空气及耐火材料的腐蚀。根据具体操作,可以选择出钢之前、之后或同时出渣。清洁圆滑的出钢孔及清洁平稳的出钢口减少了因出钢口粗糙不平而引起的钢液氧化。

钢水经常进一步进行钢包精炼处理,以去除钢水中的氧和硫。炉内钢液面上渣中含有的氧化铁,大大阻碍了氧硫的去除。因此出钢时应尽量去除炉中的炉渣。过去,采用出钢前添加熟石灰等材料增加炉中渣层厚度并且一看到钢流中带渣就移开钢包的方法达到此目的。由于出钢时在出钢口产生漩涡,最后一部分渣总是和钢液混合在一起离开炉子。为了保证无渣出钢,出钢后应部分留钢。一种避免浪费钢液的简单方法是采用留钢操作,剩余的钢水留待下一炉使用。接着修补渣线,进行下一炉操作。采用多炉留钢操作后,清空熔炉,修补炉底。采用留钢操作时修补炉底的间隔炉数可以从3炉到12炉。留钢操作具有提高废钢熔化时电弧稳定性的优点。

目前有多种无渣出钢方法。一种是在出钢口下使用滑板,下渣之前关上滑板。通过称量出钢过程钢包中钢液的重量可较好的控制关闭滑板的时机。另一种无渣出钢技术是偏心炉底出钢。在炉子前端设置一个短喷嘴,通过一水平沟连接到液体熔池。炼钢时,水平沟末端垂直孔洞的底部用石墨板封死。出钢时石墨板打开,渣出来之前,炉子向四周倾斜,剩余的钢液留在炉中形成留钢。

微信

QQ1:3097331788 QQ2:2601997959 QQ3:2993773635