年产325万吨电弧炉炼钢车间的设计

摘 要

我国钢铁行业的老龄化设备存在的问题,普通钢生产过剩,生产能力低,质量差,高质量的钢铁产品,生产能力弱,再加上缺乏的中国,电炉钢比一直处于低水平,比西方主要钢铁生产国,有一定的差距。具有高功率和超高功率电弧炉,精炼,连铸,连轧等一系列技术的发展和社会废钢资源充足的直接还原技术的发展积累,精炼技术的快速发展,电力工业的发展,电弧炉的生产成本将下降,相对的,国家在能源、资源和环境标准,进一步改善管理和加强,电炉炼钢具有更为广阔的发展空间,在钢产量增长势头比电炉钢将不会改变。本文根据设计任务书的要求,结合所学冶金理论知识与实践教学内容,完成对年产325万吨电弧炉炼钢车间的设计.

关键字:325万吨;电弧炉;车间设计;超高功率;连铸;炉外精炼

ABSTRACT

The existing problems of aging equipment in China's iron and steel industry, the excess production of ordinary steel, low production capacity, poor quality, high quality steel products, weak production capacity, and the lack of China, the ratio of electric furnace steel to the low level, there is a definite gap between the main steel producing countries in the West. With the development of a series of technologies such as high power and ultra high power EAF, refining, continuous casting and continuous rolling, the development and accumulation of the direct reduction technology of social waste steel resources, the rapid development of refining technology, the development of the electric power industry, the production cost of the electric arc furnace will decrease, and the state is in the energy, resource and environment standard. In order to further improve management and strengthen, EAF steelmaking will have broader development space, and the increase of steel output will be unchanged than that of EAF steel. According to the requirements of the design task and combined with the theoretical knowledge and practical teaching contents, the design of the annual production capacity of 3 million 250 thousand tons EAF steelmaking workshop is completed.

Key words: 3 million 250 thousand tons; electric arc furnace; workshop design; ultra high power; continuous casting; refining outside furnace

目录

1.前言 2

1.1电炉钢比重 3

1.2生产情况 3

1.3短流程电炉炼钢新技术 4

1.4 炼钢车间设计的内容 10

2 设计方案的确定 11

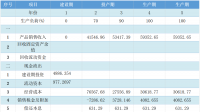

2.1 产品大纲的制定 11

2.1.1 产品大纲 11

2.1.2 制定产品大纲的依据 12

2.1.3 钢种的特性以及用途 12

2.2 工艺方案与工艺流程的选择 13

2.2.1 炉容量与座数的确定 13

2.2.2 工艺方法与工艺流程的选择与论证 14

2.2.3 车间生产能力核算及主要原材料的消耗 19

2.2.4 车间组成和工艺布置 19

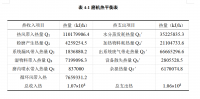

3 车间主要经济技术指标 20

3.1 主要技术经济指标 20

4 车间主体设备的计算 21

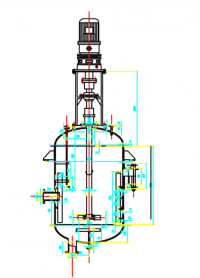

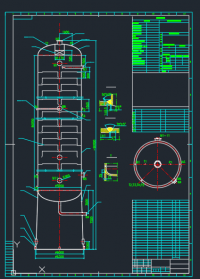

4.1 电弧炉的设计 21

4.1.1 炉型的设计 21

4.1.2 变压器的设计 25

4.1.3 石墨电极的选用 26

4.1.4 水冷炉壁的设计 27

4.1.5 电弧炉主要技术参数 29

4.1.6 连续加料装置的设计 29

4.1.7 电弧炉炉热工计算 ........................................................................30

4.2 钢包尺寸的设计 35

4.3 连铸结构设计 37

4.3.1 连铸机的主要参数设计 37

4.3.2 连铸机生产能力的计算 43

4.3.3 连铸机的主要设备 44

4.4 精炼炉的设计 50

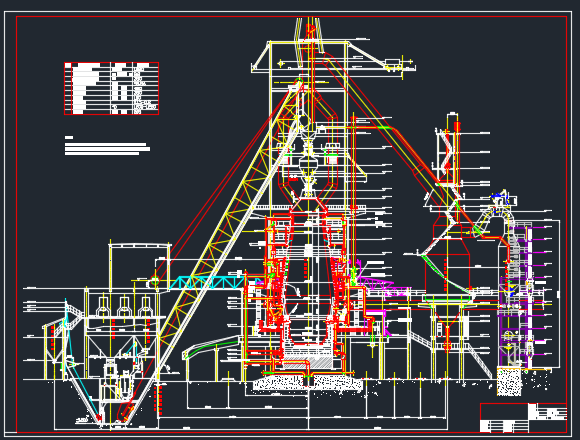

5 车间主厂房设计 51

5.1 电弧炉车间的布置方案 51

5.1.1 电弧炉车间的组成 51

5.2 电炉炼钢车间原材料供应与原料工段 51

6 电弧炉的相关技术 53

6.1 超高功率电弧炉配套相关技术 53

6.1.1 水冷炉壁和水冷炉盖技术 53

6.1.2 无渣出钢技术(EBT) 53

6.1.3 泡沫渣埋弧技术 53

6.1.4 废钢预热技术 53

7 车间主要经济技术指标 54

参考文献 55

1.前言

简史 1888~1892法国埃鲁(P.L.T.He’roult)创建工业电炉,1900~1910年应用于炼钢,其后电炉容量和单位容量功率不断扩大,20世纪60年代初,又成功地发展成高功率、超高功率电炉,单位炉容量的变压器功率逐步由300~400kV•A加大至700~1000kV•A。加上相关技术的应用,从而大幅度地提高电炉炼钢的产量和质量,降低了生产成本,20世纪80年代后,直流电弧炉逐步得到推广采用。

20世纪70年代前,中国的电炉一般都是30t以下的普通功率电炉。80年代开始建设50~。75t普通功率和高功率电炉,同时引进建设了40~150t高功率和超高功率电炉,配备不同型式的炉外精炼设施,炼钢工艺由传统的电炉一步炼钢法转变为电炉与炉外精炼配合的二步炼钢法,电炉承担熔化任务,还原精炼移到炉外精炼装置中进行。

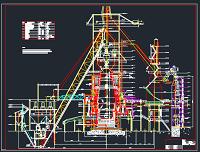

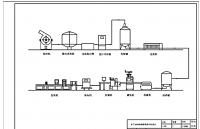

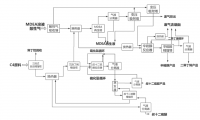

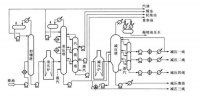

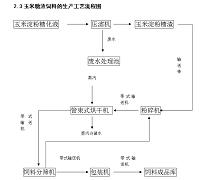

工艺流程选择 传统的电炉炼钢车间采用电炉一模铸的生产流程。新建的电炉炼钢车间普遍采用高功率或超高功率电炉一炉外精炼一连续铸钢(简称连铸)的新流程(图1)。这种流程的最大特点是电炉主要作为炉料的熔化设备,而精炼任务移至炉外进行,不仅可以提高电炉的生产率,而且也保证了钢水质量,解决了电炉与连铸配合上的矛盾,有利于车间全连铸的实现。电炉炼钢车间的产品要考虑专业化生产,尽量避免品种多而全。车间的电炉座数应根据车间产量和品种的要求选用1~2座电炉为宜。