4800td预分解窑水泥厂的生料粉磨车间设计

摘 要

本次设计的题目是设计一条日产4800t/d水泥熟料生产线。设计过程经过全厂布局、 窑的的选型、 物料平衡计算、生产车间工艺设计及主机选型、物料的储存和均化、重点车间设计等步骤。本次设计的重点是生料粉磨系统,重点车间生料粉磨环节采用立磨,目前该系统运用技术已成为主流。本设计的工艺设备以节能高效为原则,都能有效地降低系统热耗。

关键词 水泥立磨,生料粉磨,高效节能

Abstract

The design topic is to design a daily production line of 4800t/d cement clinker. Design process through the plant layout, kiln selection, material balance calculation, production workshop process design and main machine selection, material storage and homogenization, key workshop design steps. The focus of this design is the raw material grinding system, the key workshop raw material grinding links using vertical grinding, the current use of the system technology has become the mainstream. The process equipment designed in the principle of energy saving and high efficiency can effectively reduce the heat consumption of the system.

Key Words: Overall design, Raw meal grinding,energy-efficient.

目 录

摘 要 I

Abstract II

第1章 绪论 1

1.1 窑外分解发展史 1

1.1.1 水泥工业的发展现状 1

1.1.2 新型干法水泥生产的发展 2

1.1.3 水泥窑外分解工艺的发展 4

1.2 建厂条件说明 4

1.3.本设计的特点 5

第2章 配料计算及全厂物料平衡 6

2.1配料计算 6

2.1.1配料计算的目的 6

2.1.2 原始数据汇总 6

2.2 相关参数的确定 7

2.2.1预分解窑配料特点 7

2.2.2 国内率值的取值范围 7

2.2.3 确定本设计的率值及波动范围 8

2.3 确定热耗 8

2.3.1 影响热耗的因素 8

2.3.2 熟料热耗的确定 9

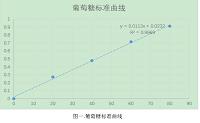

2.4 配料计算 9

2.5 物料平衡 12

2.5.1 预分解窑年利用率的确定 12

2.5.2石膏加入量的确定 13

2.5.3混合材加入量的确定 13

2.5.4 石膏掺入量的确定 13

2.5.5水泥比表面积的确定 14

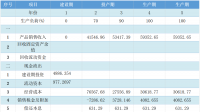

2.6物料平衡计算 15

第3章 储库计算与主机平衡 23

3.1 储库计算 23

3.1.1储库的形式 23

3.1.2储存设施计算 24

3.1.3储库一览表 27

3.2 主机平衡 28

3.2.1 车间的工作制度、设备的年利用率的确定 28

3.2.2 石灰石破碎机 28

3.2.3生料磨 28

3.2.5煤磨 29

3.2.6窑 29

3.2.7 水泥包装机 29

3.3主机设备选型 30

3.3.1 石灰石破碎机选型 30

3.3.2 生料粉磨系统选型 30

3.3.3 回转窑选型 31

3.3.4 水泥粉磨系统选型 32

3.3.5 煤磨的选型计算 33

3.3.6 包装机的选型 37

3.4 主机平衡表 38

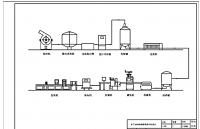

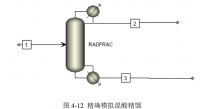

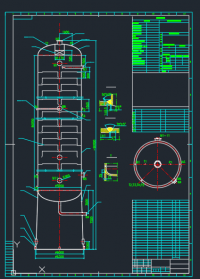

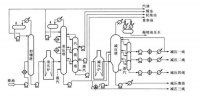

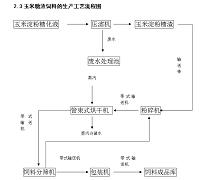

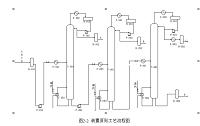

第4章 生料粉磨车间工艺流程和设备选型计算 39

4.1 生料粉磨的意义 39

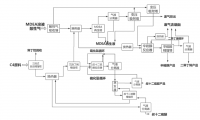

4.2粉磨流程和粉磨设备的选择 39

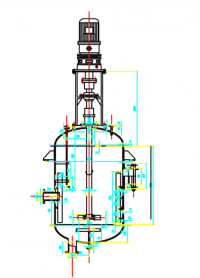

4.3立式磨 41

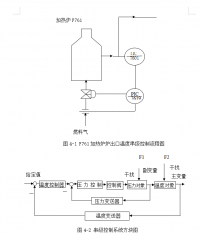

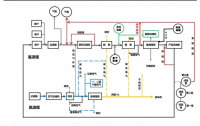

4.4工艺流程及参数确定 42

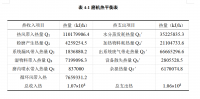

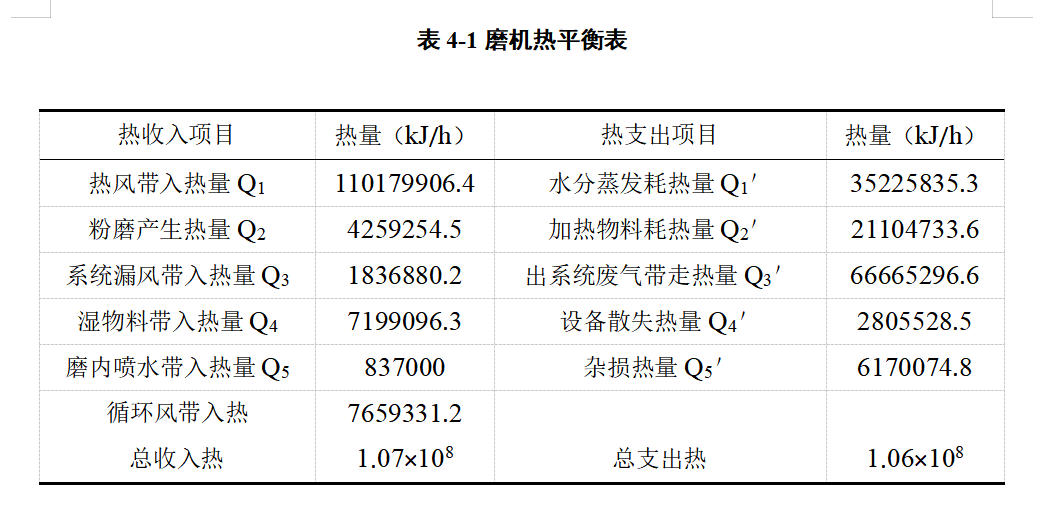

4.5 立式磨的热平衡计算 43

4.6旋风收尘器选型计算 47

4.7其它设备选型 50

4.7.1电收尘的选型 51

4.7.2增湿塔的选型 52

4.7.3空气输送斜槽选型计算 53

结 论 54

参考文献 55

谢 辞 56

第1章 绪论

1.1 窑外分解发展史

1.1.1 水泥工业的发展现状[1]

中国的第一袋水泥是1892年由唐山启新洋灰公司生产出来的,中国是亚洲最早生产水泥的国家之一。

新中国成立以后,水泥工业的发展可分为两个历史时期。第一个历史时期是1949~ 1995年,这是个高速发展时期,45年间年均增长速度达17. 5%,创世界水泥发展速度之最。在这个时期内,按投资性质分类,大致又可分三个阶段:1950~ 1979年为第- - 阶段,主要特点是依靠中央投资,引进东欧设备,以行政区域布局,发展湿法回转窑,建设了一批中型水泥厂,成为我国国有水泥企业的主体。1979 年末全国旋窑水泥的产量占60%。

1980- 1992年为第二阶段,主要特点是国民经济快速发展,乡镇企业异军突起,水泥供求矛盾十分突出,各行各业、各级政府、民间集资办水泥厂的积极性空前高涨,立窑得以爆炸性的发展,中央投资建设了几个大中型水泥厂,确保国家重点工程所需水泥。

1993~ 1995年为第三个阶段,即从小平南巡讲话到亚洲金融风暴,是外商来华直接投资建设水泥厂的最活跃时期。在这期间由中央批准建设的大中型水泥项目中, 90%以上是“三资”企业。1995年末,全国有水泥企业8435个,水泥窑9093座,其中立窑占89%,预分解窑只有86座,仅占1%;水泥生产能力5.93亿吨,产量4.76亿吨,立窑水泥占81%,500号及以上水泥仅占9%。

1996年,中国水泥工业进入了第二个历史时期,即结构调整时期,或稳定发展时期。6年来,年均增长速度5.6%;累计淘汰小水泥窑4894座,淘汰生产能力9450万吨,新增预分解窑生产线84条,熟料生产总能力已经达到7790万吨,全行业规模以上水泥企业4507家,总生产能力7. 18亿吨,产量6.4亿顿。

自从20世纪80年代中期以来,我国的水泥产量就一直名列世界首位,然而其生产技术与装备水平的发展却长期处于滞后状态。水泥工业的技术含量很低,预分解窑水泥的比例太少,窑型结构亟须调整。在原国家建材局的正确领导下,经过全国各大水泥设计院、水泥研究院、水泥机械制造厂、装备安装公司、大型水泥集团以及大型水泥工程公司等多年坚持不懈的努力,2000年开始,借助我国宏观经济持续高速发展的拉动,我国水泥工业终于激发了一个质的飞跃,预分解窑水泥技术掀起了一股巨大的发展浪潮。预计到2005年底,全国已建成投产的700~10000t/d的预分解窑熟料生产线总计将达562条,相应的水泥年生产能力达4.4亿吨左右。2005年预分解窑水泥的产量预测将达4.05亿吨,占总量38.6%。由此,最近5年之内,我国预分解窑水泥的从业人员就新增了约15万人,其中大部分是各方面素质要求较高的经营管理者、工程师和技术工人。随着水泥工业进一步的结构调整,预分解窑水泥在我国的普及与发展,这方面的人才需求将会不断增长。

进入新世纪以来,我国水泥工业发生了突破性的变化。从单纯的数量增长型转向质量效益增长型;从技术装备落后型转向技术装备先进型;从劳动密集型转向投资密集型;从管理粗放型转向管理集约型;从资源浪费型转向资源节约型。实现上述根本转变的原因,是进入新世纪以来新型干法水泥生产技术的快速发展和应用。在产业政策的引导下,体现出以下特点:

(1)结构调整步伐加快,全面进入新型干法水泥时代;

(2)兼并重组步伐加快,水泥产业向大型企业集团集中;

(3) 节能减排,发展余热发电取得明显成效;

(4)水泥粉磨企业迅速发展;

(5)在产能迅速增长的宏观布局上,出现结构性、地区性产能过剩。

发展趋势:

(1) 大企业集团的“雪球”将越滚越大,产业集中度将进一. 步提升;

(2)废渣资源化利用,发展循环经济渐成主流趋势;

(3) 节能减排,发展低碳经济方兴未艾;

(4) 由水泥出口转向成套装备出口及工程总承包越做越大;

(5)由单一的水泥生产向多元产业发展初见端倪。

1.1.2 新型干法水泥生产的发展

我国水泥工业目前正处于技术结构和产品结构调整时期。根据国家产业结构调整政策,一方面要加大力度淘汰技术落后、能源消耗高、污染环境和资源浪费严重、产品质量差的小水泥生产线,另一方面要积极发展新型干法水泥生产线,形成了淘汰与发展相结合的结构调整机制。

近几年,投资体制的改革、民营资本投资新型干法的兴起以及大型企业集团的形成,2001年4月1日实施与国际标准接轨的ISO水泥强度检验方法及等同采用的水泥产品标准等,都为发展新型干法水泥生产创造了有利条件。目前在建的2000t/d级和5000t/d级生产线分别有30余条和近20条。我国水泥工业科研设计单位和生产企业近年来加大了科研创新力度,在认真总结工程设计和生产实践经验教训的基础上,不断技术创新、优化设计,在新型干法水泥生产的技术进步方面取得了令人瞩目的成效,多条2000t/d级生产线的实际年产量已达78~84万t,实现了产品的优质高产。同时生产线基建投资大大降低,吨投资水平控制在300~400元左右。

与此同时水泥生产企业、科研设计、装备制造等单位对从原料开采到水泥成品出厂的整个生产过程的工艺技术和成套装备进行了不断的优化和改进,从而使生产线的可靠性、先进性得到了根本性的改善。其中最具有代表性的是原料均化技术、预分解窑煅烧工艺技术、粉碎粉磨工艺技术、自动控制技术和环保技术等几大方面。多年来,在消化吸收的基础上,科研设计单位对从原料开采到水泥成品出厂的整个生产过程的工艺技术和成套装备进行了不断的优化和改进,从而使生产线的可靠性先进性得到了根本性的改善。其中最具有代表性的是原料均化技术、预分解窑锻烧工艺、粉碎粉磨工艺、自动控制技术和环保技术。

经过几代人近半个世纪的努力,我国新型干法水泥生产技术和装备的先进水平已与国际先进水平相接近。但我们的整体水平还很差。据国家统计局公布的2010年的统计资料,我国代表先进技术的新型干法窑水泥仅占总产量的14%(发达国家的新型干法窑水泥占总量的90%以上),而且这些新型干法水泥生产线的技术水平参差不齐,平均规模只有46万吨/年,因此,必须继续加强技术开发,在努力提高新型干法水泥所占比例的同时,力争到2015年,5000t/d 级及以下规模生产线的技术经济指标达到当时国际先进水平,并完成10000t/d生产线的开发和建设,力求在环境保护和生态化方面达到国际上二十世纪末的水平。生料制备全过程广泛采用现代化均化技术;采用悬浮预热及预分解技术;工艺设备大型化,使水泥工业向集约化方向发展;优质、环保、清洁生产、高效、有害物排放量低和节约能源;广泛采用新型耐火材料等;新型千法水泥生产使水泥生产更加的“高产优质低消耗”,也更加的均质稳定。面对国际水泥贸易市场萎缩及发展中国家大兴水泥项目工程建设的局面,我国水泥(含熟料)出口量连续四年呈下降趋势,由最高2006年的3613万吨(占当年总产量的2.91%),下降为2009年的1561万吨(占当年总产量的0.95%)。在国家鼓励水泥企业“走出去”战略的支持下,中国中材集团、中国建材集团,在水泥成套装备出口和工程总承包方面已做出了骄人的业绩。承包的工程项目,不但有5000t/d、6000/d,还有1000/d。与外国承包商相比,中国承包的海外水泥厂工程,其造价降低25%~ 35%,工期缩短20%~ 30%,具有很强的竞争力,目前中国企业在国际水泥建设工程承包市场所占份额已达40%以上。

在废渣资源化利用方面,是我国水泥工业的又-一个显著特点。自.上世纪50~60年代,就已经开始利用工业废渣, 70~ 80年代利用工业废渣的种类和数量在不断增加,除矿渣外,粉煤灰、煤矸石、电石渣、钢渣、磷渣、铜渣、赤泥、糖渣、排烟脱硫石膏等相继进入水泥生产领域,不但用做水泥混合材,还用做熟料生产配料。节能减排成效显著,2009 年水泥产品综合能耗大大降低,吨熟料能耗124.15千克标准煤,比2008年降低4.85%;吨水泥能耗95.08千克标准煤,比2008年降低8.11%。截止2009年全国已有498条2000t/d以上新型干法生产线安装了余热发电,总装机容量3316MW,年发电能力222亿度,节能800多万吨标煤,减排2000万吨CO2。进入新世纪以来,水泥工业发展循环经济的路子越走越宽,优惠的政策导向和良好的经济效益,吸引更多的企业进入发展循环经济行列。相信开始的“十二五”规划,必将把发展循环经济,建设资源节约型、环境友好型社会,走新型工业化道路作为- -项战略要求提出。从过度依赖资金、自然资源和环境投人、以量的扩张实现增长,转向更多依靠发展循环经济和技术进步、以提高产品质量和效率获取水泥工业的经济增长。

1.1.3 水泥窑外分解工艺的发展[2]

窑外分解技术,将水泥生料粉的预热和绝大部分碳酸钙的分解过程置于窑外的预热器和分解炉中进行,是对于干法回转窑煅烧水泥熟料的一项重大技术革新。

中国对预分解窑的研究开始于1970年,与德国和日本是在同一个时期起步的。1976年我国在吉林四平建成第一条360t/d烧油的预分解窑,标志中国预分解窑的研制与开发完成了工业试验。1986 年由我国自己设计、主机设备自已制造的2000t/d生产线在江西万年建成投产,标志着中国自主开发的预分解窑开始产业化。1995年,吉林双阳水泥厂2000t/d 建成投产.投产后3个月内就达产达标.标志着中国自主开发的预分解窑技术已经成熟。

2000年,海螺集团获港建设的两条2500t/d熟料生产线相继投产、总投资3.7亿元,吨熟料投资247元,标志着中国大力推广预分解窑在经济上的条件已经成熟。1999年国家决定将发展新型干法窑列入国债贴息项目予以重点支持。2001 年有30条生产线建成投产。新增生产能力1540万吨.标志着中国预分解密发展进入快车道。

窑外分解技术的产生和发展,给世界各国水泥工业带来了生机,使世界各地新建、扩建.和改造的水泥厂向新型干法迅猛发展,从而导致了各国设备制造者之间的激烈竞争。石油危机的出现,能源价格的.上涨、环境卫生的要求进- -步提高以及经济制度的不断完善等,迫使设备制造背对窑外分解工艺作更细致、更全面、更深入的研究,并且主要针对分解炉进行改进。以满足各种条件的变求。

我国水泥工作者为缩小与国外水泥工业的差距,赶超世界先进水平,积极研制和采用窑外分解工艺(如RS P、NSF、N-MFC、DD型等),对我国水泥工业的发展起到了应有的推动作用。

1.2 建厂条件说明

水泥厂,特别是大型水泥企业(接近5000u/d及以上),根据其生产性质,要注意建厂技术条件上的特定要求,特别要注意资源、水源和交通条件,对有超限设备如生料磨机、简体、大齿圈、窑简体等的工厂,在选厂的同时要考虑超限设备运输方案。要切实注意保护环境,不能因为建厂而影响周围农业生产和居民健康。为此,要对所在地区的地理、地形.工程地质、水文地质、气象条件城乡和工矿区.工农业布局、自然保护区以及风景旅游区等因素进行充分考虑,收集厂址所在地区建设前的环境基本状态进行综合分析比较,从中择优选出投资省、建设周期短、运营费用低、具有最佳期经济效益、社会效益和环境效益的厂址。

1.3.本设计的特点

本设计的特点是:

(1)生料制备过程广泛采用现代化均化技术。使矿山采运——原料预均化——生料粉磨——生料均化过程,成为生料制备过程中完整的“均化链”。

(2)用悬浮预热及预分解技术改变传统回转窑内物料堆积态的预热和分解方法。

(3)采用高效多功能挤压粉磨技术和新型机械粉体输送装置。

(4)工艺装备大型化,使水泥工业向集约化方向发展。

(5)清洁生产并广泛利用废渣、废料、再生燃料。

(6)生产控制自动化。

(7)广泛采用新型耐热、耐磨、隔热和配套耐火材料。

(8)应用IT技术,实行现代化科学管理。

参考文献

[1]李东旭.从可持续发展战略看水泥工业的发展方向[J].材料科学与工程,2000(4):98-102.

[2]韩磊.略论水泥熟料烧成新型节能工艺的发展现状[J].科技致富向导,2014(14):260-260.

[3]王善拔,陈袁魁.预分解窑的配料方案及微组分对熟料质量的影响[J].水泥,1995(7):15-20.

[4]庞以训.影响熟料热耗的各种因素[J].水泥,1981(6):44-47.

[5]刘宗明,赵军,段广彬,等.水泥预分解窑煅烧系统的热力学分析[J].硅酸盐通报,2005(1):104-107,111.

[6]王志杰,王艳红.浅谈新型干法水泥生产煤粉制备系统的安全设计[J].河南建材,2007(3):35-37.

[7]于润如, 严生. 水泥厂工艺设计[M] . 北京: 中国建材工业出版社,1995[8]

[8]程华民,李占森,袁玉帅,等.浅谈立磨与球磨[J].河南建材,2013(4):172-174.

[9] Bo Li, Xuan Ling, Xiang Liu, Qiu Li, Wei Chen,Hydration of Portland cements in solutions containing high concentration of borate ions: Effects of LiOH,Cement and Concrete Composites,Volume 102,2019,Pages 94-104.

[10]Konrad S. Stadler, Burkhard Wolf, Eduardo Gallestey,PRECALCINER CONTROL IN THE CEMENT PRODUCTION PROCESS USING MPC,IFAC Proceedings Volumes,Volume 40, Issue 11,2007,Pages 201-206.

[11]Paul-Mikesiwei-CookCementmarketin the world and the globalization[J].Science and Technology of Overseas Building Materials, 2006(2):22-30.