中石化玉皇盛荣化工厂四万吨叔十二烷基硫醇项目初步设计说明书

概述

1 东明县中石化玉皇盛荣四万吨叔十二烷基硫醇项目的初步设计说明书在本项目的可行性研究报告编制完成的基础上进行编写。

2本初步设计说明书按照《化工工厂初步设计文件内容深度规定》(HG/T 20688-2000)的规定编写完成。

3本初步设计说明书包括二十三章正文内容,其中第一章为项目总论,第二章为总图运输(包括总图布置),第四章为化工工艺及系统(包括工艺技术方案论证),第六章为节能(包括过程节能及能耗计算),第十九章为环境保护(包括三废处理),第二十章为劳动安全与工业卫生(包括全厂安全设计、重大危险源辨识、HAZOP分析和安全措施),第二十二章为概算。

4 本初步设计说明书未对图纸的内容进行详细设计说明,图纸部分参考《化工工艺设计施工图内容和深度统一规定》(HG/T20519-2009),本项目的图纸部分详见《设计图册》。

5 本初步设计说明书为本项目的初步设计,可作为施工图设计说明书的编写依据之一。

第一章 项目总论

1.1说明书

1.1.1概述

1.1.1.1 项目名称

中石化玉皇盛荣四万吨叔十二烷基硫醇项目

1.1.1.2 项目性质

企业性质:国有

投资项目性质:新建

项目类型:化工

所属区域:山东内陆地区

1.1.1.3项目建设性质及规模

项目建设性质:新建、生产性项目、基本建设项目。

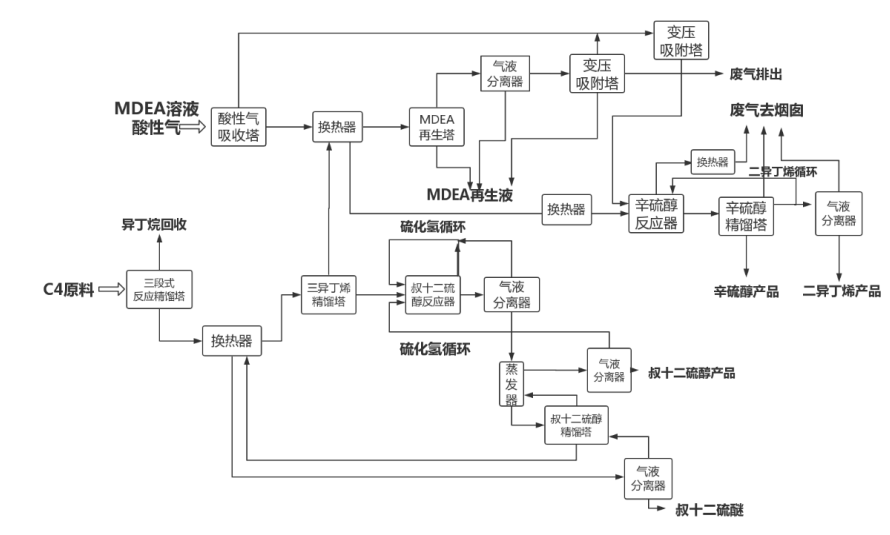

项目建设规模:在车用燃料油和燃料油添加剂需求量大幅减少的情况下,结合叔十二烷基硫醇国内需要大量进口的现状,也基于我国硫化氢尾气排放及不充分利用问题,现拟定建厂生产叔十二烷基硫醇,年产37247吨,副产物辛硫醇年产1653吨,叔十二烷基硫醚年产4601吨,二异丁烯年产572.8吨。

1.1.1.4项目简介

东明县玉皇盛荣化工厂厂面积较大,征用地为园区预留地,水资源供应充足,环境承载力大,车间内配套设施齐全,原料和产品运输方便,周围下游工厂密集,且具有充足的酸性气和C4资源,本项目拟为其设计一套以C4和硫化氢为原料生产叔十二烷基硫醇装置,年利用原料C4资源38946吨,处理含硫酸性气721.53万Nm3。经过经反应后,含硫废气低于《石油化学工业污染物排放标准》中规定,达到排放标准。

本项目利用MDEA吸收解吸法可得到92.35%纯度的H2S,为硫的无害化利用向资源化利用转变提供了切实可行性。

十二烷基硫醇,无色或淡黄色液体。用作合成橡胶、合成纤维、合成树脂的聚合调节剂;还用于生产聚氯乙烯稳定剂、药物、杀虫剂、杀菌剂、去污剂等。其两个主要的应用领域,一是作为自由基聚合时的链交换剂,另一个是作为润滑油的添加剂。应用行业比较广,主要用作高分子聚合时的分子量调节剂,如:丁苯橡胶、丁腈橡胶等橡胶乳液;耐高冲击聚苯乙烯等苯乙烯系列数值聚合时的调节剂;特殊工程塑料ABS的调节剂。除了这些主要用途外,叔十二烷基硫醇还可用作非离子表面活性剂,有机合成、杀菌剂、防锈剂,润滑油添加剂,农药,杀虫剂等的原料。

本项目符合当今国家节能减排的要求和“十三五”发展规划,在一定程度上能有效改善当地环境,为社会、经济可持续发展做出重要贡献,具有突出的社会效益;同时最大程度利用H2S生产高附加值化工产品,缓解我国甲硫醇市场紧缺的局面,经济效益明显。经济发展和社会可持续发展两者紧密结合,实现了双赢局面。

1.1.2设计依据与原则

1.1.2.1设计依据

(1)《化工工厂初步设计文件内容深度规定》(2000年版)及有关专业国家标准。

(2)《化工建设项目可行性研究报告内容和深度的规定》(2012年修订版)及有关专业国家标准。

(3)《中华人民共和国环境保护法》、《中华人民共和国劳动安全法》等相关的国家法律、法规。

(4)发改投资[2006]1325号《建设项目经济评价方法与参数》(第三版)。

(5)中石化玉皇盛荣四万吨叔十二烷基硫醇项目的可行性研究报告。

(6)东明县“十三·五”规划、当地相关政策,当地自然社会环境条件。

(7)《2018年“东华科技·陕鼓杯”第十二届全国大学生化工设计竞赛设计任务书》。

1.1.2.2设计原则

(1)认真贯彻落实可持续发展战略和国家基本建设的有关政策、法规,合理安排建设周期,严格控制工程建设项目的生产规模和建设投资。

(2)严格遵循现行消防、安全、卫生、劳动保护等有关规定、规范,保障生产安全顺利进行和操作人员的安全。

(3)选用成熟可靠的先进技术,以提高生产效率,降低消耗和生产成本,减少污染,保证装置运行和产品质量的稳定性,增强产品的竞争力。

(4)坚持安全生产与环境保护并重,设计中选用清洁生产工艺,在生产过程中减少“三废”排放,执行国家和地区的有关环保政策,对生产中的“三废”进行处理,并达到国家和地区规定的排放标准。

(5)贯彻工厂规模大型化、布置一体化、生产装置露天化、公用工程社会化、引进技术与创新相结合的项目建设方针。

(6)坚持体现“社会经济效益、环保效益和企业经济效益并重”的原则,按照国民经济和社会发展的长远规划,行业、地区的发展规划,在项目调查、选择中对项目进行详细全面的论证。

目录

概述 1

第一章 项目总论 2

1.1说明书 2

1.1.1概述 2

1.1.2设计依据与原则 3

1.1.3设计指导思想 4

1.1.4建设规模及产品方案 4

1.1.5主要原辅材料消耗 5

1.1.6生产方法及全厂总流程 5

1.1.7厂址概况 6

1.1.8公用工程 6

1.1.9环境保护及综合利用 7

1.1.10劳动安全卫生 8

1.1.11消防 8

1.1.12工程、水文地质条件和气象资料 8

1.1.13管理体制和定员 9

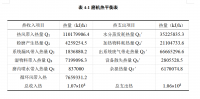

1.1.14全厂综合技术经济指标 10

1.1.15存在的问题及解决的意见 11

1.1.16本项目总体评价 11

1.2图纸 12

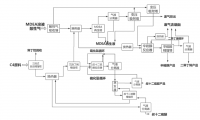

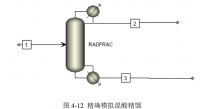

1.2.1全厂工艺总流程图 12

第二章 总图运输 12

2.1 厂址选择 12

2.1.1 厂址选择原则 12

2.1.2 厂址概况 14

2.2 厂址最终选定 20

2.3 设计依据 20

2.4 设计范围 21

2.5 总平面布置 21

2.5.1 总平面布置的一般规定 23

2.5.2 总平面布置的要求 26

2.5.3装置火灾危险类别划分及建筑物耐火等级划分 26

2.5.4 界区内装置间设计距离 27

2.5.5 厂区总体布局概述 28

2.5.6 总平面布置的各项技术指标 29

2.5.7 工艺装置的布置 29

2.5.8 辅助生产及公用工程设施 31

2.5.9 仓储设施的布置 31

2.5.10 运输设施的布置 31

2.5.11 生产管理及生活服务的设施 32

2.5.12 竖向布置 33

2.5.13 基本要求 34

2.5.14 布置方式 34

2.6 场内运输设计 34

2.6.1 厂内运输设计要求 34

2.6.2 本厂运输设计 35

2.7 工厂绿化 35

第三章 原料供应和产品销售 37

3.1 原料、辅助材料的供应 37

3.1.1 酸性气 37

3.1.2碳四组分 37

3.1.5主要原料的年需求量、来源 37

3.2 辅助材料的供应 37

3.2.1辅助材料的年需求量、来源 37

3.3产品营销 38

3.3.1 产品规格 38

3.3.2 产品规模 38

3.3.3 产品定位 39

3.3.4营销策略 40

第四章化工工艺与系统 42

总述 42

4.1 设计基础 42

4.1.1 概况 42

4.1.2 装置规模及组成 43

4.1.3主要原材料、辅助材料和燃料 43

4.1.4 公用物料和能量 44

4.1.5 性能指标 45

4.1.6 标准规范 45

4.2 工艺技术方案的选择 46

4.2.1 现有三异丁烯合成技术方案介绍 46

4.2.4脱硫工艺技术方案投资、技术比较 58

4.2.5 叔十二烷基硫醇合成工艺技术方案分析 65

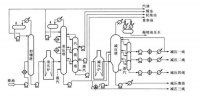

4.2.6全厂总工艺确定 68

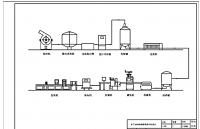

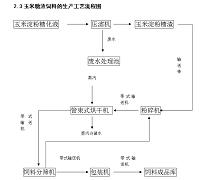

4.3 工艺流程叙述 69

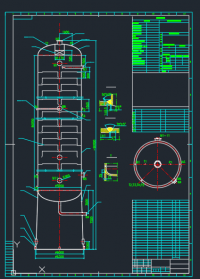

4.3.1三异丁烯精制工段 69

4.3.2硫化氢精制工段 70

4.3.3叔十二硫醇精制工段 70

4.3.4尾气处理工段 71

4.4 工艺论证 72

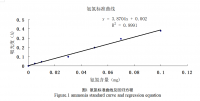

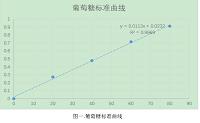

4.4.1 硫化氢提纯工段工艺论证 72

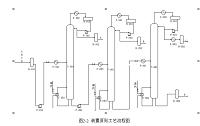

4.4.2三段式反应精馏塔工艺论证 74

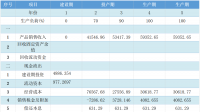

第五章 物料衡算及能量衡算 77

5.1 物料衡算 77

5.1.1 物料衡算的意义 77

5.1.2 物料衡算的任务 77

5.1.3 物料衡算遵循的原则 77

5.1.4 系统物料衡算 77

5.2 能量衡算 78

5.2.1 能量衡算的目的 78

5.2.2 能量衡算可以解决的问题 78

5.2.3 能量衡算遵循的原则 78

5.2.4 系统能量衡算 79

第六章 能耗及节能措施 80

总述 80

6.1 设计说明 80

6.2 过程节能及能耗计算 80

6.2.1 项目综合能耗及计算表 80

6.2.2 每吨产品的能耗及计算表 81

6.2.3 万元产值综合能耗及计算 82

6.2.4 每吨产品能耗比较表 83

6.3 能源选择合理性分析 83

6.4 节能措施 83

6.4.1 节能技术的使用 83

6.4.2 采取通风节能措施 84

6.4.3 其他节能措施 85

6.5 节水 85

6.5.1 节水途径 85

6.5.2 节水措施 85

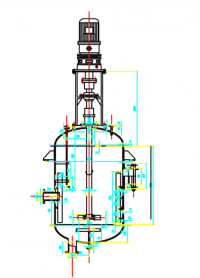

第七章 设备设计与选型 87

7.1 全厂设备概况 87

7.2 设计标准与依据 87

第八章 自动控制及仪表 88

8.1 设计依据 88

8.2 概述 88

8.3设计范围及分工 89

8.4生产安全保护 89

8.5动力供应 89

8.5.1 仪表用压缩空气 89

8.5.2 仪表用电源 89

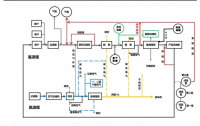

8.6控制系统 89

8.6.1 分散控制系统(DCS) 89

8.6.2 安全仪表系统(SIS)及紧急停车(ESD) 90

8.6.4 火灾探测系统及气体探测系统(FGS) 91

8.6.5 现场总线控制系统(FCS) 91

8.6.6 基于云架构的化工行业电能耗检测与节能诊断系统 92

8.7 控制室检测内容 94

8.8仪表选择 94

8.8.1 仪表选型原则 94

8.8.2 主要仪表选型 95

8.9设备控制方案 98

8.9.1 泵的控制方案 98

8.9.2 压缩机的控制方案 99

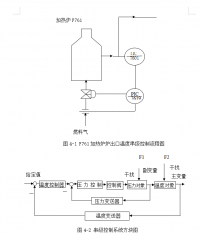

8.9.3 换热器的控制方案 100

8.9.4储罐控制 102

8.10 复杂控制系统 103

8.10.1 串级控制 103

8.10.2 比值控制 105

8.10.3 分程控制 105

8.10.4前馈控制 106

第九章 车间布置与配管 106

9.1设计依据 106

9.2车间布置 106

9.2.1概述 106

9.2.2厂房布置 108

9.2.3单元设备布置方法 116

9.3管道设计与布置 124

9.3.1管道设计 124

9.3.2管道布置 129

9.3.3管道布置典型设计 134

第十章 存储与运输 141

10.1 设计概述 141

10.2 设计依据 141

10.3 储运管理制度 141

10.4 储存系统 143

10.4.1 储存要求 143

10.4.2 储罐 145

10.5 运输系统 145

10.5.1 原料运输 145

10.5.2 产品运输 146

第十一章 供电配电工程 147

11.1 设计范围 147

11.2 设计依据 147

11.3 设计原则 148

11.4电力负荷级别及供电方式 148

11.4.1 一级负荷 148

11.4.2 二级负荷 148

11.4.3 三级负荷 149

11.4.4 本厂各级负荷说明 149

11.5功率因数补偿 149

11.6供电电源 149

11.7变电所和配电间 150

11.7.1 高压供电系统设计 150

11.7.2 总降压变电所设计 150

11.7.3 继电保护的选择与整定 151

11.7.4 车间变电所设计 152

11.7.5 厂区高压配电系统的设计 152

11.8配电线路 152

11.9照明系统 152

第十二章 防雷防静电工程 154

12.1 设计概述 154

12.2 设计标准 154

12.3 化工厂防雷防静电措施 154

12.3.1 厂区建筑物防雷 154

12.3.2 厂区户外装置防雷 155

第十三章 通信工程 158

13.1 设计概述 158

13.2 设计依据 158

13.3 通信系统方案 158

13.3.1 行政管理电话系统 158

13.3.2 生产调度电话系统 158

13.3.3 火灾自动报警系统 158

13.3.4毒气报警系统 159

13.3.5 扩音呼叫/对讲系统 159

13.3.6 无线对讲电话 159

13.3.7 摄像头控制系统 159

13.3.8 综合布线系统 159

13.3.9 全厂电信网络 160

第十四章 土建工程 161

14.1 设计范围 161

14.2 设计依据 161

14.2.1 国家规范和标准 161

14.2.2 国家通用标准图集 162

14.3 厂区地理情况 162

14.3.1 厂址简介 162

14.3.2 气象条件 163

14.3.3 地形条件 163

4.3.4地震情况 163

14.4 建筑工程 163

14.4.1 设计原则 163

14.4.2 设计标准 164

14.4.3设计方案 165

14.5 结构工程 165

14.5.1 设计原则 165

14.5.2 设计标准 165

14.5.3 设计方案 166

14.6 安全疏散 167

第十五章 给排水工程 168

15.1 设计概述 168

15.1.1 设计范围 168

15.1.2 设计原则 168

15.1.3 编制依据 169

15.2 给水系统 169

15.2.1 生水系统 169

15.2.2 生活用水系统 169

15.2.3 生产用水系统 170

15.2.4 循环冷却水系统 170

15.2.5 消防用水系统 171

15.2.6 杂用水系统 171

15.3 排水系统 171

15.3.1 生活污水排放系统 171

15.3.2 生产污水排放系统 172

15.3.3 冷却水排放系统 172

15.3.4 雨水排放系统 173

15.4 节水及安全环保措施说明 174

第十六章 采暖通风与空气调节 175

16.1 设计概述 175

16.1.1 设计标准 175

16.1.2 设计原则 175

16.1.3 设计范围 176

16.1.4 设计目标 176

16.2厂址所在地气候条件 177

16.3 采暖系统 177

16.3.1 设计概述 177

16.3.2 设计方案 177

16.4 通风系统 177

16.4.1 设计概述 177

16.4.2 设计方案 177

16.5 空气调节系统 178

16.5.1 设计概述 178

16.5.2 设计方案 178

第十七章 维修 181

17.1 设计说明 181

17.1.1 概述 181

17.1.2 TPM定义 181

17.1.3 TPM特点 181

17.2 设计依据 181

17.3 设计原则 182

17.4 维修体制 182

17.5设备维护与维修的基本途径 183

17.6 设备维修基本内容 184

17.7 设备维护工作程序 185

17.7.1 设备维护原则 185

17.7.2 设备日常维护 185

17.8 厂内日常检修与维护 186

17.8.1 巡回检查 186

17.8.2 同步检修与协同检修 186

17.8.3 停产大修 187

17.8.4 中小修 187

17.8.5 压力容器、管道的定期检修 187

17.8.6 泵的检查与处理 188

17.8.7 换热器的维修 188

17.9 维修人员的管理 188

17.9.1 维修人员的主要任务 188

17.9.2 维修人员的能力要求 188

17.9.3 维修人员的管理要求 189

第十八章 消防 190

18.1 设计概述 190

18.2 设计依据 190

18.2.1 遵循的主要法律法规 190

18.2.2 设计依据 190

18.3 工程概况 191

18.4 危险性因素分析 191

18.4.1 危险物物质 191

18.4.2 建筑防火等级 192

18.4.3 燃烧爆炸的原因 192

18.5 消防安全措施 193

18.5.1基础消防措施 193

18.5.2厂区消防布置 193

18.5.3 防火防爆措施 194

18.5.4紧急事故的处理 194

18.5.5员工安全管理 196

18.6 消防系统 196

18.6.1 稳高压消防给水系统 196

18.6.2 消防管网布置 196

18.6.3 消防栓系统 197

18.6.4 自喷水灭火系统 197

18.6.5 火灾自动报警系统 198

18.6.6干粉灭火系统 198

18.6.7 其他灭火系统 199

18.6.9 消防站 199

第十九章 环境保护 200

19.1 设计概述 200

19.2 设计依据 200

19.3环境保护目标及污染物控制目标 201

19.3.1 环境保护目标 201

19.3.2污染控制目标 201

19.4 评价工作等级 202

19.4.1地表水评价等级 202

19.4.2空气环境评价等级 203

19.4.3噪声评价等级 203

19.4.4地下水环境评价等级 203

19.5评价工作标准 204

19.5.1环境质量标准 204

19.5.2污染物排放标准 206

19.6主要污染物与污染源 207

19.7环保治理措施 208

19.7.1 废气 208

19.7.2废水 209

19.7.3 废渣来源及治理措施 210

第二十章 劳动安全与工业卫生 211

20.1 设计概述 211

20.2 设计原则 211

20.2.1 国家、地方政府和主管部门的有关规定 211

20.2.2 采用的主要规范、规程、标准和其他规定 212

20.3 生产过程中危险有害因素分析 212

20.3.1 自然条件 212

20.3.2 总体布置 212

20.4 重大危险源分析及相应安全措施 213

20.4.1 危险化学品重大危险源辨识 213

20.4.2 HAZOP分析 217

第二十一章 工厂组织和劳动定员 230

21.1 组织结构 230

21.1.1 概述 230

21.1.2 设计原则 230

21.1.3 工厂体制与组织结构 231

21.2 机构职权 231

21.3 管理机制 233

21.3.1 公司管理策略 233

21.3.2 公司员工福利 233

21.3.3 公司激励策略 234

21.4 生产班制 235

21.4.1 企业文化 235

21.4.2 员工培训 236

21.5 公司放假制度 237

第二十二章 概算 241

22.1 工程概况 241

22.2 设计依据 241

22.3 项目总概算 241

设计依据

(1)《2018年“东华科技杯”第十二届全国大学生化工设计竞赛指导书》中关于经济分析与评价的费用参考数据;

(2)《化工建设项目可行性研究投资估算编制方法》国石化规发(1999)195号;

(3)《化工建设建筑概算定额》中石化协办发(2003)10号;

(4)《化工建设安装工程费用定额》中价化发(2006)10号;

(5)《工程勘察设计收费管理规定》计价格[2002]10号;

(6)设备价格采用《2007年中国机电产品报价目录》及类似工程估价。