驱动轴热处理工艺设计

摘要:驱动轴作为装载机的重要部件,广泛应用于机床、轮船等大型机械中,主轴热处理工艺对驱动轴的质量有着重要的影响。在本次热处理设计中,通过实验,结合驱动轴的性能和特点,分析60Mn驱动轴化学成分和合金元素,确定驱动轴的预备热处理和最终热处理工艺;通过控制温度对于驱动轴热处理工艺,并对驱动轴热处理常见的缺陷进行分析,并提出解决补就的措施,优化驱动轴热处理,得到最能够满足驱动轴使用要求的热处理工艺。

关键词:驱动轴;60Mn;热处理工艺

Design of Heat treatment process for driving Shaft

Absrtact: As an important part of loader, the drive shaft is widely used in machine tools, ships and other large machinery. The heat treatment process of spindle has important influence on the quality of driving shaft. In the heat treatment design, through the experiment, combining with the features and performance of the drive shaft, chemical composition and alloy elements analysis of the 60Mn drive shaft, determination of the drive shaft heat treatment and final heat treatment process; By controlling the temperature for the drive shaft heat treatment process, and analyzes the drive shaft heat treatment of the common defects, and puts forward the complementary measures, optimization of the drive shaft heat treatment, get the best heat treatment process can satisfy the requirements of the use of the drive shaftt

Key words: drive shaft; 60Mn; heat treatment process

一、前言

在机械制造领域,热处理已成为基础而有广泛应用的工艺。热处理简单来说就是将金属类材料在特定介质中进行加热、保温、冷却处理,用以改变材料结构,控制材料性能的加工工艺。热处理工艺作为机械领域的基础行业之一,其主要分为两个部分,即热处理加工服务与热处理设备制造,对机械行业的发展起到重要的作用。对于机械制造领域,对于一些重要零件、模具均训要进行热处理,以提高其质量及使用寿命。

驱动轴作为轴类零件是机械行业重要元件之一,驱动轴作为旋转体零件,零件的长度大于其直径,在实际工作中,驱动轴不仅需要较高的回转精度,还需要需要承受较大的转矩和弯矩。因此,驱动轴制造质量将直接影响到整台机床的工作精度和使用寿命。而在加工材料中60Mn刚具有良好的淬透性及硬度,除作为弹性元件的主要材料,还广泛应用机械行业的各个领域的耐磨部件上。使其产品具有较高的硬度及耐磨性。

1.1、热处理工艺制定原则

机件的成型离不开热处理工艺,工业上所说的热处理主要包括设计过程,管理过程,检验过程以及热处理过程中所涉及到的机器和工具。

在实际生产中,结合实际情况主要包括经济效率,产品质量,操作性等等来选择最佳的热处理方案。

热处理工艺制定通常根据以下几个方面进行选择:

(1)工艺的先进性与可行性:

在满足实际生产具有良好的生产设备以及较高水平操作人员水平的前提下,可选择采用新的热处理方法,如新的材料、新的工艺等,用以达到提高零件热处理质量的目的。

(2)工艺的合理性与正确性::

热处理工艺的制定,必须建立在对零件使用条件、性能要求的基础之上,在对零件进行热处理之前,需要对热处理材料、工艺等进行科学的分析,选择合理正确的方案。对于热处理工艺的每道工艺参数需要进行试验验证,除此之外,还需结合实际的生产条件进行选择,避免盲目性。

(3)工艺的经济性:

在满足热处理工艺要求的情况下好,还应考虑做到工艺流程简单,低能耗和高生产率,尽量选用现有的热处理装备。对当各工艺满足需求时,应首先选用现有的设备、介质以及工装夹具等,减少生产成本。此外,还需简化工艺流程,使工艺具有操作简单、高效和低能耗的特点。

当数种工艺都能满足使用要求时,应该选用现有热处理条件,例如设备、淬火介质、工装夹具等,做到工艺流程简化、生产效率高、能耗低、操作简单可靠。

(4)工艺的标准化:

在进行热处理工艺的制定过程中,要严格遵守国家规范与标准,生产过程及实验数据有记录。

(5)工艺的安全性:

确保工艺生产的安全是热处理工艺设计的首要条件之一,在对工艺进行设计时还应考虑降低操作者的劳动强度,做到工艺处理的无污染。

目录

一、 前言 8

1.1、热处理工艺制定原则 8

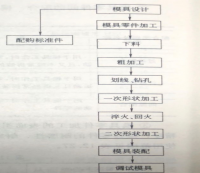

1.2、热处理工艺编制步骤 9

二、驱动轴性能要求 10

2.1、驱动轴服役条件 10

2.2、失效形式 10

2.3、驱动轴主要性能要求 10

2.4、驱动轴常用材料 11

三、60Mn钢材料分析 11

3.1、60Mn钢的化学成分 11

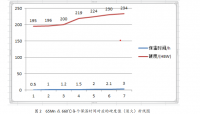

3.2、60Mn钢的力学性能 12

3.2、60Mn钢的合金元素作用 12

3.3、60Mn钢的主要用途 12

四、60Mn钢热处理工艺分析 12

4.1热处理的工序选择及热处理工艺选择 13

4.2预备热处理的工序位置及热处理工艺选择? 13

4.3最终热处理的工序位置 14

4.4最终热处理工艺方法选择 14

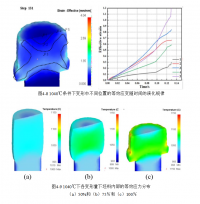

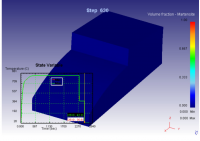

五、60Mn钢驱动轴热处理 15

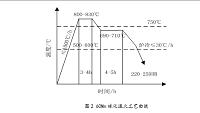

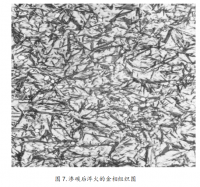

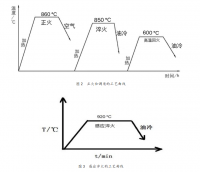

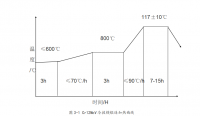

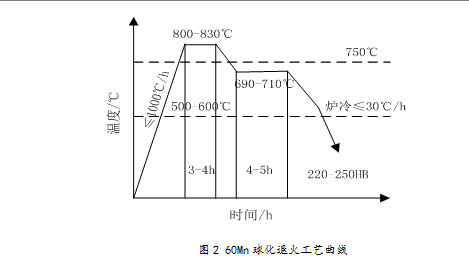

5.1预备热处理—球化退火工艺设计 15

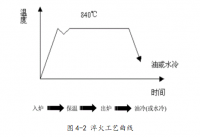

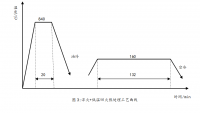

5.2最终热处理—调质工艺设计 16

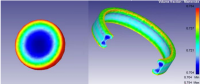

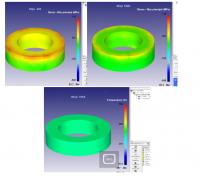

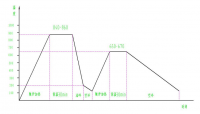

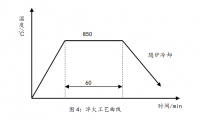

5.3最终热处理—表面淬火 19

5.4最终热处理—低温回火 20

5.5 60Mn钢驱动轴的时效处理工艺 20

六、60Mn钢驱动轴热处理设备、仪表和工夹具选择 20

6.1 热处理设备 20

6.2 热处理仪表 21

6.3 热处理工装 22

6.4 热处理质量检验项目,内容及要求 22

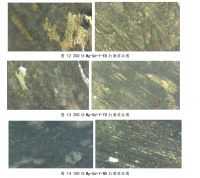

七、60Mn钢驱动轴热处理常见缺陷的预防及补救方法 23

7.1 退火的缺陷及其预防、补救 23

7.2 中频淬火的缺陷及其预防、补救弱化 24

7.3 回火的缺陷及其预防、补救 24

结论 25

参考文献: 25

参考文献:

[1]刘云旭.金属热处理原理[M],北京:机械工业出版社,1981.

[2]唐殿福主编.热处理技术.上[M].辽宁.辽宁科学技术出版社 2015.2.

[3]候豁然、刘清友、孙新军、董翰.淬火冷却速度对碳素钢对显微组织的影响[J].钢铁.2004.

[4]刘永铨.钢的热处理[M].北京:冶金工业出版社,1981.

[5]高朝祥.金属材料及热处理[M].北京化学工业出版社。2007.

[6]杨满.热处理工艺参数手册[M].机械工业出版社.2013

[7]马伯龙.热处理工艺设计与选择[M].机械工业出版社.2013.

[8]夏建元、曾大新、张红霞等编著金属材料彩色金相图谱[M].机械工业出版社.2013.

[9]王永康.45钢热处理工艺节能途径分析[J].能源研究与信息.2004.

[10]束德林.金属力学性能[M].机械工业出版社.1995.

[11]郑泽花.张立文.朱火喜,等.常用钢淬火表面换热系数耦合相变的反传热分析[J].材料热处理学报.

[12]王勇.王静.钢的化学热处理(中)[J].山东农机化.

[13]梁铁山.60Mn钢磁场深冷处理j1二艺研究[J].辽宁工程技术人学学报.