高压泵液力特性仿真与性能研究

摘要:伴随着能源危机和环境污染等各种问题日益的严重,为了满足汽油机在燃油经济条件下能够符合排放法规政策,所以说制造一个优良的发动机已显得尤其重要;由于汽油直喷(GDI)发动机拥有良好的燃油经济性,排放性和排放的性能然后一步一步变成汽油机研究的主流;由于GDI发动机的油气可以在气缸内部快速并且充分的混合,从而使燃烧更加充分,并且能够在气缸内实现良好的雾化,所以说应该采用高压燃油喷射,进而为GDI燃油系统供给高压泵高压燃料所需要的的最主要部件。燃料系统是GDI发动机的内部重要的核心技术之一,在目前以BOSCH和Mariley为主流的国外GDI燃油喷射系统已在天津形成,开始批量生产,体积小,低成本,精度高的方向去发展。目前在国内的GDI燃料系统的研究过程目前还是处在刚起步的阶段,并没有单独的GDI燃料系统可以运作; GDl高压泵的设计,测试模拟系统,工作过程的控制,电子计量阀和阀杆的特性,阀体,阀门压力泵及其水力特性。在形成具有独立高压泵产品及其配套件的共同研发对推动研究成果应用上具有重要作用的项目在国内市场上将带来巨大的经济和社会效益;本文主要研究研究GDI高压泵液压系统的仿真和性能,建立在模拟计算和实验方法的基础上,从而进一步研究了液压控制过程中弹簧,高压泵和阀板供油的运转过程的角度,冲击速度对供油量能够产生影响。

关键词:高压泵;AMESim;液力特性仿真;关键结构参数

Simulation and performance study on

hydraulic characteristics of high pressure pump

Abstract:With the energy crisis and environmental pollution and other problems increasingly serious, in order to meet the gasoline engine under the condition of fuel economy can comply with the emission regulations and policies, so it is particularly important to make a good engine; Gasoline direct injection ( GDI ) engine has become the mainstream of gasoline engine development because of its excellent economy, emission and emission performance. Since the oil and gas of the GDI engine can be quickly and sufficiently mixed inside the cylinder, so that combustion is more sufficient, and good atomization can be realized inside the cylinder, high-pressure fuel injection must be used, so as to provide the GDI fuel system with the core components required for high-pressure pump high fuel. Fuel system is one of the important internal core technologies of GDI engine. at present, bosch and ma Riley are the mainstream of GDI fuel injection system in Tianjin, which has been developed in the direction of mass production, small volume, low cost and high precision. The research and development process of GDI fuel system in China is still in its infancy, and no independent GDI fuel system can run. Gdl high pressure pump design, test simulation system, process control, electronic metering valve and valve stem characteristics, valve body, valve pressure pump and its hydraulic characteristics. In the formation of independent high-pressure pump products and their supporting parts of the joint research and development plays an important role in promoting the application of research results in the domestic market will bring huge economic and social benefits; This paper mainly studies the simulation and performance of GDI high-pressure pump hydraulic system, based on the simulation and experimental methods, and further studies the influence of working process angle and impact speed of spring, valve plate and high-pressure pump oil supply on oil supply in the process of hydraulic control.

Keywords: high pressure pump; Amesim; Hydrodynamic simulation; Key structural parameters

概述:GDI发动机内部的油气能够迅速混合形成混合气体,在气缸进行燃烧的时候可以尽可能实现燃烧的最大化,如果要使气缸内能够具有良好的雾化,那么必须选择高压燃料来实现此过程,从而提供高压燃料喷射,与此同时高压泵GDI燃料系统能够连续不断的提供稳定的输出。高压泵使用于很多方面比如清洗泵等,除锈泵和高压水雾化。由于它的使用范围比较广,所以说对于高压泵的的工作原理的研究也是很重要的。高压泵的工作原理主要由高压燃油泵通过凸轮轴驱动下,从而输出120〜200bar的压力,然后将高压喷嘴直接喷入汽油缸内部。发动机电脑精准的控制高压泵喷嘴,然后燃油通过高压直接喷射到燃烧室的内部空间。燃油系统是汽油直喷发动机的主要核心部件,以BOSCH先进技术为代表的玛丽作为国外汽油直喷燃油系统的代表逐渐形成生产状况,逐渐开始向体积小,成本低,精度高的方向发展。再目前国内对汽油直喷燃油系统的研发尚处于起步阶段,目前还没有开发成功专利汽油直喷燃油系统,对汽油直喷高压泵的液压特性仿真和系统仿真性能的研究并进行实验验证,对液压控制过程的燃料供给特性,电动计量阀和高压泵的工作特性,推动国内高压泵技术的发展。

目录

一、引言 1

(一)课题的背景及研究的意义 1

(二)国内外GDI技术的发展 ` 1

(三)GDI系统的工作原理 3

(四) GDI发动机发展的难题 3

二、高压泵的结构与设计 4

(一)高压泵的结构 4

(二)总体方案 4

(三) 控制方式和过程 5

(四)主要参数设计 5

三 、高压泵的工作过程与工作原理 5

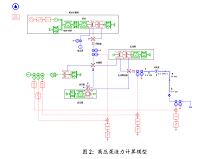

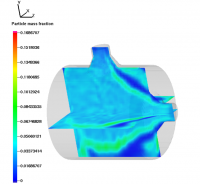

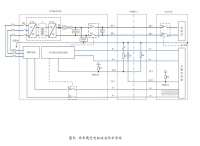

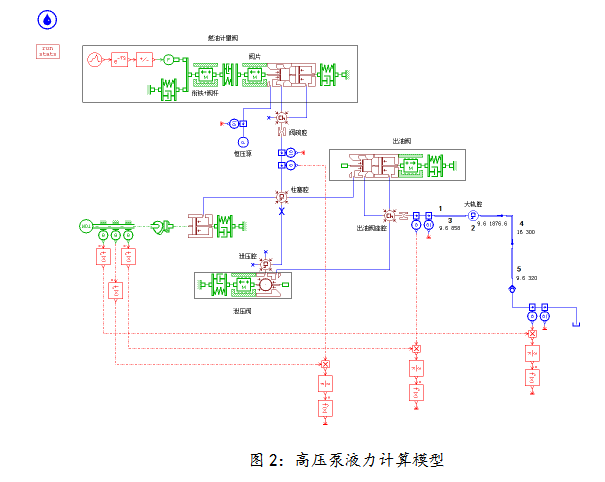

四、计算模型的建立 7

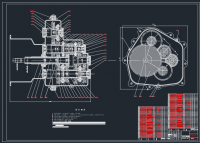

图2:高压泵液力计算模型 7

五、计算模型标定 8

(一)最大供油量 8

(二)供油角度-供油量曲线 9

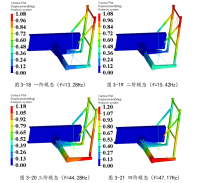

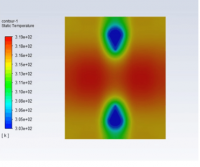

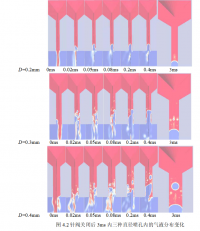

六、关键结构参数对高压泵供油特性的影响 12

(一)高压腔死区容积 12

(二)阀杆弹簧 13

(三)阀板弹簧 14

(四)出油阀弹簧 15

(五)出油阀最大升程 17

(六)控制阀板最大升程 18

(七)阀杆直径 19

(八)阀座结构尺寸 20

七、小结 23

致谢 24

参考文献 25

一、引言

(一)课题的背景及研究的意义

一方面汽车市场前所未有的繁荣景象带给社会了巨大的经济效益,另一方面从而也带来了越来越严重的环境和能源等污染问题。由于对能源危机和环境保护的规定趋于更加的严格,直接反应喷射气缸燃烧技术在气缸动力方面,由于表现出众和潜力大,燃料燃烧经济性,排放特性等,在目前作为第三种燃烧模式直接喷射到燃料缸中的技术慢慢的成为人们关注和研究的主题。在欧洲,日本和美国等处于汽车发展比较先进国家,GDI发动机已经达到或超过了燃油经济性,同时还保持了能源效益。在未来的发展宏图下中汽车法人GDI技术还会得到更进一步发展。就目前汽车发展形势来看来,国外主要汽车制造产商一直在积极研发气缸直喷式发动机(GDI)技术。三菱公司(日本)在1996年成功研发出第一套GDI系统,采用传统的涡轮螺旋桨发动机和后向散射技术。德国大众公司在2000年的时候成功的在汽车市场上展示了FSI型直接反应汽油发电机;并在2001年直喷式点火发动机d-4首次投入市场使用。在国外的汽车发展相互比较之下,在国内对于汽油缸直喷技术的研发还是处于起步比较晚的阶段,在汽油机缸内直喷技术的开发等方面还是存在很多漏洞和不足之处。本文设计的高压泵符合排放标准,为进一步提高了喷油压力,关键部件设计的泵油压泵系统可为改进提供理论依据。在高压泵的可靠性和供应能力上。当在符合发动机排放要求规定的基础上,使发动机的燃油经济性变得更为节约显得尤其的紧迫和重要。由于在汽油发动机在燃油经济性与柴油发动机相比之下显得比较差。汽油直喷汽油机(GDI)对增大汽油机燃油经济性的用处就显得非常非常的关键,而且汽油直喷的过程中关键的部件之一就是高压泵,因此在对高压泵性能的研发和实现就显得尤为重要。

(二)国内外GDI技术的发展 `

在汽油机直喷技术的发展的阶段中,德国奔驰公司在20世纪20年代展示出3000SL车型和在60年展示了MAN系统,texacotccs系统和福特PROCO系统方面这些第一种技术是基于两个阀门和每个气缸的活塞室气缸的技术,喷射后的泵和喷射器。在早期的GDI发动机的发展过程中不受大多数负载的排气阀的控制,并且在燃油经济性快接近间接喷射的时候。它的主要缺点就是在于使用机械的喷油系统,由于喷射后的负载时间是不变的,又因为燃烧的限制空燃比不能超过20:1,所以说燃料系统和功率采用涡轮增压技术,类似于柴油发动机性能和汽油发动机的输出,从而使汽车在特定负载下产生较低的HC排放。低效率的空气实用以及对机械供油系统的速度限制从而使发动机的输出功率非常低。因此所研发的GDI发动机的动力和排放性能并不在理想的范围之内,并且由于当时z内燃机制造的技术的限制以及电子控制下的喷射装置的缺乏。从20世纪90年代往后,使用精度高,响应迅速的电控燃油喷射直喷系统使得改善过的制造技术快速开发GDI发动机的研究和应用逐渐成为可能。 GDI发动机具有正确的瞬态响应,可以精确控制空燃比,以及系统的潜在优化的性能。综上所述,所有这些都表明它比柴油发动机更好。先进的电子控制技术已被用于解决第一台直喷发动机的许多控制和排放问题。新技术和电子控制策略的发展导致很多发动机制造商重新审视GDI发动机的潜在优势。在目前,国内唯一的GDI发动机是进口的FSI发动机。对于直喷技术,由于汽油质量测试的严格,目前中国的FSI发动机已经逐渐的淘汰大量的燃烧技术并且保持了均匀的燃烧模式。由于排放性能,燃烧稳定性,燃料的质量可靠性,性能,国内发动机生产技术被广泛使用GDI技术从而完全取代PFI技术,但仍然还存在很多没有攻克的技术难题。国内外的公司和许多研究机构也证在积极的研究和开发新的直喷式发动机。比如。 GDI和PFI气体喷射技术的比较是PFI和GDI发动机之间还是存在很多区别。 位于PFI电机后盖喷射口的20%是朝向气缸的顶部,80%的安装位置靠近进气管上的气缸盖的位置上。在发动机点火的时候,在高速进气口处形成液膜。在燃烧的期间,油逐渐蒸发。入口处的隔膜看起来很像一个电容器。但喷油器不能精确控制发动机的即时供油。导致控制的延迟和由部分蒸发带来的测量偏差,因为蒸发冷启动的原因,实际所需油量远高于理论燃料量,从而导致冷启动发动机的燃烧不稳定至10个循环,并且发动机未消耗的HC排放明显增多。GDI技术避免了由气门引起的冲击,在燃烧时。每个阶段都能以低燃料强度产生更加精确的燃烧,减少了汽缸与汽缸之间的循环和循环变化,在开始第一次冷循环时不要进行强劲的控制,并减少瞬态HC排放。然而GDI发动机为蒸汽和燃料混合物的形成提供了更为严格的环境,所以这要求用更高的燃料喷射压力从而来提高燃料雾化率。 PFI发动机还有一个限制就是:中小负载可以控制排气门,排气门损失,GDI发动机的平均负载和小负载,可以通过控制发动机负载从而来控制发动机负载注油缸数量和排气阀从而来减少泵送损失和热量损失。除了消除湿膜壁现象和截流阀流量损失的优点之外,PFI发动机的热特性小于GDI发动机的热特性。 GDI系统可以很明显提高供气压力,改善雾化效率和雾气质量,在两次循环之前从而使发动机启动,不需要额外燃料即可实现燃烧的稳定,这就减少了冷起动时发动机的HC排放量。因为这会减少或消除发动机附近的膜。并在入口附近的空气中建立稳定几个膜循环的瞬时过程,这可导致在燃烧室中形成非常精细的混合物并引发火灾造成损失。另一个潜在的好处是GDI可以降低入口温度,增加出口温度,燃料则通过气化冷却空气入口,气化吸热主要来自新鲜空气并不是燃烧室壁的表面,并且喷射后的初始喷射可以在进气过程中冷却进气口,从而提高燃烧室的燃烧效率。从而 GDI发动机的燃油经济性可以得到明显的改善。在于PFI系统相比之下,GDI系统仍然具有一些优势,比如PFI发动机进气管的预蒸发室,这可以增加燃料蒸发时间。将直接喷射气体混合物形成送到GDI发动机的汽缸中,其必须足够压力以提供燃料和燃料液滴的在有限时间的蒸发,否则蒸发可能导致产生未消耗的颗粒并且产生HC。此外,直接将燃油喷入汽缸会对顶部和活塞壁造成冲击,从而导致颗粒物和HC排放量增加以及发动机磨损增加。例如低压喷射系统,三元催化转化器,更高排气温度和三元催化转化器的效率等PFI发动机的其他优势使得发动机开发变得困难。

(三)GDI系统的工作原理

汽油机通过安装在汽缸盖上的喷油器将燃油直接喷入汽缸内并使其燃烧。当燃油直接喷入汽缸时,可以利用优化设计形成进汽与活塞之间的空气流动,实现汽缸内混合空气的分层分布,获得燃烧比率在常规发动机中不可行的稀有真空,并实现超稀气体混合物的稳定燃烧。

(四)GDI发动机发展的难题

GDI发动机相比于其他发动机有着更大的优势,例如优异的燃油经济性和足够多的动力性能,但GDI发动机在技术发明存在很多问题,技术方面的难题难以攻克,这些都限制它的进一步发展,所以我们需要加以改进。

1、排放污染的控制难题

GDI发动机目前的燃烧方式就是分层燃烧。在分层混合的过程中,混合气的浓度没有被均匀的发混合,所以每个地方的混合气浓度可能不一样,有些地方浓度过高或者是过低,在混合气浓度过高的地方,局部的燃烧会使温度升高,进而导致污染物排放增多,还有就是GDI发动机的压缩比比较大,所以说它的反应放热率也比较高,这些因素都可能引起污染物排放的增加。

2、元催化器转化效率的难题

GDI发动机在工作的时候在比较稀的空燃比的条件下,可能会造成比较原始的三元催化装置对NO的转化效率降低。在低温度的排放的废气中对不利于三元催化器的工作,但如果想要GDI发动机研发的更加环保,则需要研制技术更为先进的三元催化器。

二、高压泵的结构与设计

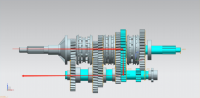

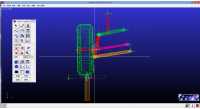

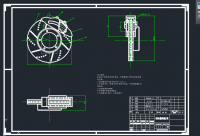

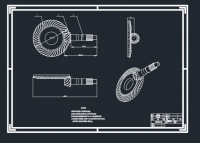

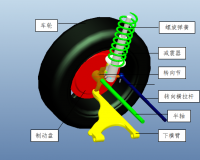

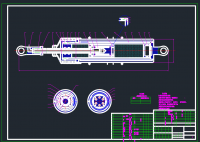

(一)高压泵的结构

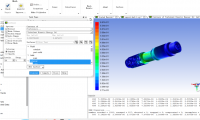

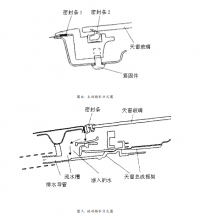

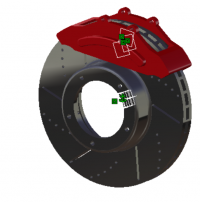

GDI高压泵是单活塞泵,在低压腔,阀杆,阀体,阀板,回位弹簧,电磁线圈等附件上都有隔膜式脉动阻尼器安装在上面,由电动计量阀组成;柱塞的往复运动具有凸轮挺杆结构。主缸直喷发动机高压泵,燃油泵工作中的燃油可以加压至3bar至4bar,然后进入高压燃油泵,再由被凸轮驱动的高压燃油泵,输出压力为120至200bar,然后通过高压喷油器直接喷射到汽缸内部,通过发动机电脑控制高压喷油器。燃油直接通过高压喷入燃烧室内部,使燃油完全雾化,从而达到完全燃烧的效果。其原理主要是通过计算机控制直接把燃料注入燃烧室。在与传统的汽油喷射系统相比之下,直喷系统的最大优点是其具有更好的热力学效应。与汽油直喷系统相比之下,再依据发动机的工况和行驶条件,需要精确控制汽油喷射量,其能够和充足的空气几乎完全燃烧,从而进一步降低油耗,减少二氧化碳排放,节省燃油和减少了环境的污染,实现双重效果。

(二)总体方案

自主高压泵总成布置,高压泵为单柱塞,系统采用螺纹连接,系统主要包括:低压油系统,电动计量阀,柱塞; 低压油系统的低压室布置有两个隔膜脉动阻尼器用于抑制溢流,当柱塞导入压力脉动周期时弹出,由电磁计量阀控制并关闭复位弹簧驱动阀门结构,带电动控制计量阀的往复活塞产生 高压泵要求高压力燃料。

(三)控制方式和过程

电子控制计量阀为常开结构,即电磁线圈未通电时,计量阀在复位弹簧的作用下处于最大开启位置。此时,低压室与高压室连接,并实现柱塞下游的整个吸油行程。在电磁线圈未通电时,计量阀从BDC打开,溢流到活塞行程的上游,在电磁线圈未通电的情况下,计量阀打开,当溢流结束时,电磁阀线圈初始通电后,电磁力形成于方博的电流作用下,计量阀关闭,柱塞继续向上,高压室的压力继续上升,此时片刻电磁线圈通电,但当高压腔压力克服弹簧力,计量室关闭,然后低压腔和压力腔被切断,高压燃油泵进入导轨。

参考文献

[1]百度 王老师 大众奥迪 缸内直喷 高压泵的工作原理

[2]GDI高压泵设计以及性能研究(房志红 宋睿智 管磊 袁亚飞 李丽 耿文娟 张格林)(中国一汽无锡油泵油嘴研究所 江苏无锡214063)

[3]3-cylinder turbocharged gasoline direct injection:a high value solution for low CO2 and NO emissions. John E K,Mark S,Gregory R,et al. SAE2010-01-0590 . 2010

[4]The Effects of GDi Fuel Pressure on Fuel Economy. Husted Harry,Spegar Timothy D,Joseph Spakowski. 2011

[5]Modeling and control of a novel pressure regulation mechanism for common rail fuel injection systems[J] . Vivek Kumar Gupta,Zhen Zhang,Zongxuan Sun.Applied Mathematical Modelling . 2011 (7)

[6]Optimization research for a high pressure common rail diesel engine based on simulation[J] . Y. Liu,Y. -T. Zhang,T. Qiu,X. Ding,Q. Xiong. International Journal of Automotive Technology . 2010 (5)

[7]Nonlinear modelling and control of a common rail injection system for diesel engines[J] . Paolo Lino,Bruno Maione,Alessandro Rizzo.Applied Mathematical Modelling . 2006 (9)

[8]Virtual prototyping of mechatronic systems[J] . Gianni Ferretti,GianAntonio Magnani,Paolo Rocco.Annual Reviews in Control . 2004 (2)