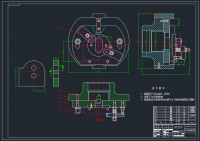

传动箱箱体加工工艺及其夹具的设计

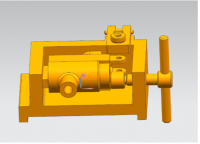

选题目的与意义:在太阳能光伏板的生产过程中,焊接这道工序是必不可少的,它将一个个小的光伏板焊接成光伏组件,使其能够实现由光能向电能的转变,并且让产生的电能可以顺利地汇集到引流导体。虽然工序不是很繁杂,但要求却是很高的,对于工艺的很是苛刻。人工焊接已经不能满足要求,于是研发出了自动化的叠焊机,将精密的焊接工作交给机械来完成。我将要完成的,就是新型叠焊机传动箱箱体的设计加工以及夹具的设计。这将使得机械内部的空间得到更合理的利用,使其功能正常并且利于维护、保养、升级。

传动箱是机械结构中很重要的部分,它为各传动零件提供承载、保护与限位的作用。在现代自动化设备中,它逐渐与变速箱等部件组合,以便在最小的空间损耗下,达到功能的最大化以及性价比的最优。传动箱设计的好坏,在很大程度上决定了动力系统的使用寿命,以及传动时是否有过多的,非必要的磨损和配合不恰当所引起的噪声。

研究现状及存在问题:虽然现在国家大力发展能源产业,对清洁能源的提倡更是提上了两会的议程上,但现在太阳能产业并不景气,生产成本高,厂家较多,竞争激烈,商家大打价格战,原本一家独大的局面被打破,呈现出“百花齐放”的场面。但人工的逐年增长,使得这种局面再次不稳定,这就急需厂商找出更优的生产方式来降低成本。在这种情况下,太阳能光伏板叠焊机的出现,极大程度地节约了工序中所要花费的巨大的劳动力成本以及生产过程中的不合格损耗,使得生产成本大幅度下降,公司的运营压力得到了充分的缓解,提高了价格战中生存下来的希望。

虽然市场上的反响是好的,但新产品的出现总是会面临各种各样的挑战,制造水平的参差不齐使得用户的体验并不是很好。传动不够准确,导致虚焊甚至根本没有焊接到一起,误差累计,没有完善的自我修正体系等等的问题都制约着叠焊机市场的打开。在等等的问题当中,传动控制是重中之重,我们之前提到过,光伏板组件的焊接要求特别高,一点的误差可能会影响到整个组件,导致不能工作。所以,传动的重要性可见一斑。传动箱虽然在传动系统中不是最核心的部分,但它的作用也是不可替代的,一个好的传动箱,不仅能实现功能的正常运作,更是能缩小空间损耗,提供更优的占比。

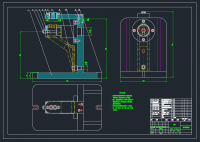

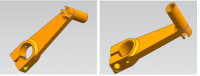

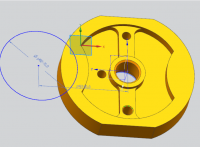

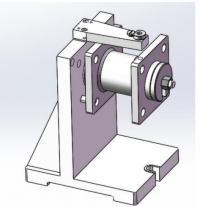

主要的研究内容: (1)传动箱的机械结构设计

(2) 传动箱所需要的技术参数。其中包括,传动箱各部件所需的材料,所要求的粗糙度,公差配合等。

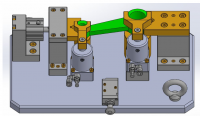

(3)传动箱夹具的设计,以及设计参数

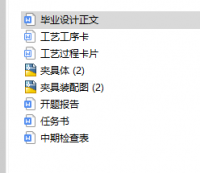

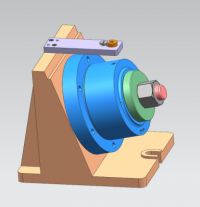

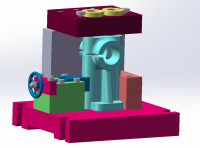

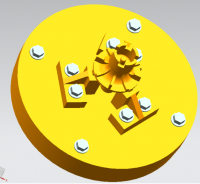

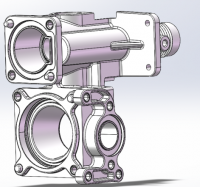

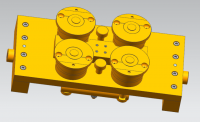

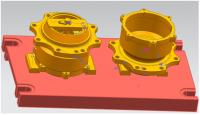

研究方法、步骤与措施:传动箱主要有以下的几个部分组成:底座,上支承面和下支撑面,固定部件、轴承、齿轮、传送带、电动机等部件组成。其中我们只研究他的底座、支承面

以及固定部件。对于传动箱的底座,我们所需要采取的材料,应当是韧性较高且不易形变的材料,对于材料的价格我们也要在满足功能预算的前提下尽量挑选成本较低,以此来节省机器的整体造价,降低生产成本,最求最大效益。对于上下支承面,将选用硬度较高的材料,并且要求耐磨性较好,这样就可以避免磨损与形变所造成的精度损失。对于固定部件,我们所应用的应该是硬度高,耐磨损,耐腐蚀,耐油污侵蚀的材料。固定件的设计主要一点就是可靠地稳定性,不能存在晃动或者使用年限之内的精度的不符合预算的极速损失。除了这些局部的细节问题,我们还要考虑传动箱在整体中的位置所需要的空间,会不会对整机的功能产生影响等。

预期成果:目前国内常用的机型,大都需要几个人去操控,对人工的依赖还是很严重,并且效率远远达不到对成本的大幅度减少,只是各大厂商临时的解决方案,而这种新型的机型,自动化程度很高,生产效率更是远超老式机器,并且可靠性很有保证,对于产品有自己检验系统,能发现人眼看不出来的问题,算是业界的一个很大的革新。

目录

步言 2

第一章 绪论 3

1.1 课题背景及发展趋势 3

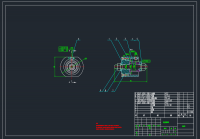

1.2 夹具的基本结构与它夹具设计的内容 4

第二章 传动箱箱体的加工工艺 5

2.1 传动箱零件的分析 5

2.1.2 各零部件的工艺分析 5

1. 以上表面作为加工基准,加工下表面 5

2 以下平面为加工基准,加工孔φ16 5

2.2传动箱箱体加工过程会中的主要问题和要采取的应对措施 5

2.2.1 选定箱体毛坯的制造形式 5

2.2.2 基面的选择 5

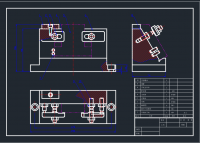

2.2.3 制定工艺路线 6

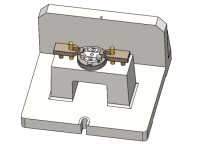

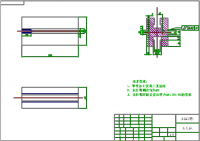

1、工艺路线方案一: 工步1 毛坯的铸造 工步2 用底面作为基准,钻扩孔φ16; 6

2.2.4 机械的加工余量、所需工步的尺寸和毛坯尺寸的确认 8

4.1 孔表面(孔公差可以查《互换性与测量技术》P39-3-2) 8

4.2 平面工步尺寸(平面公差查《互换性与测量技术》P39-3-2) 9

2.2.5 选定切削用量 10

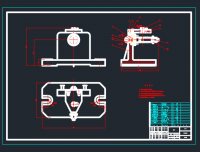

第三章 粗铣、半精铣工件上端面 11

3.1 粗铣 11

(1)、选择刀具: 11

(2)、确定铣削深度a p: 11

(3)、设定每齿的进给量fz: 11

(4)、选定所用铣刀的钝化标准和刀具的耐用度: 11

(5)、设定切削速度Vc: 11

3.2 半精铣 12

第四章 钻扩孔φ16 13

4.1钻孔 13

4.2 扩、钻孔工步 14

步言

对于机电一体化专业毕业生来说,一个机器部件的设计或者零部件的改造升级是一项基本的技能,在校期间,我们学习了机械加工工艺与装备和机械设计基础等多门相关的课程而这次毕业设计,无疑是对我们的一次考验,是对以往所学知识的一个极为深入的总复习。这次,我们需要将以往学习的知识,灵活而准确地运用在设计中,不再只是理论性的研究。

机床的夹具的设计与使用,是部件加工过程中的重要组成部分,是一项非常重要的能够促进生产发展的工艺流程措施之一。随着我国制造行业的不断进步与发展,夹具的创新创造成为了行业进步与发展的一项重要任务。

第一章 绪论

1.1 课题背景及发展趋势

太阳能被人类利用起来,时间可以推到到3000年前左右。当然,当时对于太阳能的运用,太过于简单,只是对于一种肉眼可发现物理现象的利用。而对于太阳这个超大能源的真正精细化 运用,它的历史只有短短的三百年不到。等到将将太阳能作为作为急需的自然能源补充来看待,就是近年来的事请了。太阳能技术的飞速发展,是从20世纪70年代开始的,在那之后太阳这个巨大能源的利用,一直处在日新月异的变化之中。在太阳能运用的前一段时间,那些太阳能利用装置,几乎都是采用了聚光的方式来实现对太阳光的采集利用。这种方式对于太阳能的利用比较低级,效率比较低且成本很高,实用性不强。后来虽然经过不断的改进,效率有所提高,但依然不能和它昂贵的造价形成对等或者盈利。再后来,太阳能因其不能与煤炭石油等资源的效率与成本相比较,所以被搁置了很长一段之间。这种现象一直持续到人们发现,随着世界经济的发展,对资源的不停消耗,地球上现有的资源已经不足以提供后续人类的发展,于是新能源再次被提上日程。

1973年的秋天,美国政府制定并发动了一个名为“阳光发电计划”的方案,并投入了大量的资金,以此促进太阳能运用技术的研发与进步。除此之外,他们还专门成立了太阳能开发银行,以此致力于太阳能制品的商业化。紧随其后,在1974年,日本政府也制定了相似的政策,他们的政策较于美国更加规范和完善,例如太阳能供电的住房,对于工业,他们也提出了太阳能辅助供电工业车间的设想并且进行了试点,太阳能发电装置,太阳能锂电池组的开发等方面。中国将太阳技术的研发推进提到政府计划中是在1975年,当时是在河南的安阳市召开的“全国第一次太阳能利用工作经验交流大会”,这次会议后,对于太阳能以及其他太阳能附属产业,国家给予了专项资金和充分的人力物力资源,国内的各大研究所将太阳能的创新改进提上日程,太阳能发展掀起了前所未有的浪潮。从1994年到1999年,这是太阳能在中国发展最突出的几年。1994年,我国的可再生能源实验室开发了一种新的太阳能电池,转化率高达30%,到1999年,更是提升到了32%。这不仅是在国内,在世界上也是一个突破。这预示着,太阳能发电的效率已经很值得去利用,并且成本和效率有了达成平衡的初步可能。在这以后,太阳能光伏板的制造成本在大家的努力下逐年降低,太阳能产业正式实现商品化,市场良性竞争得以建立。太阳能产业一片欣欣向荣。这就进一步促进了太阳能技术的高质量发展。

但时至今日,太阳能产业研发进入瓶颈,成本进一步缩减的幅度不高,并且太阳能光伏板的制造技术已经不再被几家公司所私有,形成了“百花齐放”的局面。然而,这种局面却并不是各大公司愿意看到的,各大厂商大打价格战,压低利润,以走量的形式进行竞争。但是太阳能光伏板虽然技术方面已经做得比较好了,但生产方面的成本却始终偏高,一方面是因为人工的不断提升,第二就是越来越多的人要分享太阳能这个大蛋糕,致使原本稳定的市场出现波动,价格战成为主流。这就逼迫各大厂家必须在成本上作出新的突破。在这种前提下,自动化机械的出现无疑是一场及时雨,人工所不能达到的精准,远远低于人工的后期成本,使得各大厂商眼前一亮。而太阳能板叠焊机,就是自动化生产线中的一个重要的组成部分,远低于人工的出错率和报废率,二十四小时的不间断生产,远超人工的产能,极大程度上节省了人力物力,降低了生产成本。而我这次的毕设设计的题目,就是太阳能光伏板自动叠焊机的部件设计,即叠焊机传动箱的加工工艺及其夹具的设计。

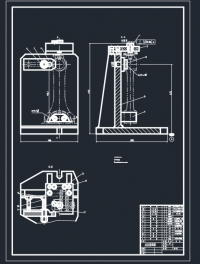

1.2 夹具的基本结构与它夹具设计的内容

依据夹具的作用、地位以及结构特点来界定,组成夹具的部件装置可以划分成以下的几类:

(1)定位元件和机械定位装置

(2)夹紧元件和稳固定位装置(也称作夹紧机构)

(3)夹具主体架构

(4)对刀引导机构及其定位装置

(5)动力系统

(6)分度,对定装置

(7)一些其他的零件和装置(包括夹具连接部分的的紧固螺丝,销栓,键和各种扶手,手柄等)

夹具并不是要拥有所有的夹具部件,一般定义上的手动夹具就可能没有驱动部分,机器上的夹具也没有也可能没有刀具的导向部分和分度装置部分。与之相对应的,也有一些夹具需要特殊的定制装置,比如自动化设备中的上下料结构。

一般定义上的夹具设计都是以下面的几个方面入手的:(1)夹具定位机制的设计; (2)夹具机械夹紧装置的设计;(3)刀具定位引导装置的设计;(4)夹具铸造体的加工设计;(5)其他元件和装置的设计。