圆盖钻3-M5螺纹孔专用夹具设计

第一节 圆盖的工艺性分析及生产类型确定

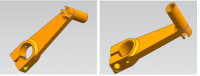

一、圆盖的用途

一般情况下圆盖是作为主要的支撑作用,前后端均为端面支撑。机床上使用最为普遍。轴向固定,比如轴很长,轴上的齿轮啊轴承啊什么的很少,在轴上来回动,这就需要轴圆盖来把他们固定住。

1、适用于承受拉、压双向作用力的各类构筑物钢筋混凝结构中的钢筋连接施工。

2、节材、节能,不受钢筋成份及种类的限制。

3、可全方位连接。

4、可提前予制,工厂化作业,不占用工期,全天候施工。

5、操作方便、快捷,施工速度快,可大大缩短工期。

二、圆盖的技术要求

1、铸件必须进行水韧处理;

2、铸件未注圆角R3、倒角C3;

3、铸件不许有裂纹、气孔、疏松等缺陷。

4、零件的加工表面精度满足图纸尺寸要求,注重零件的公差和位置度的要求。

三、圆盖的生产类型

由零件图可以设定:

生产纲领500件/年,备品率为2%,废品率为2%,因此年产量:

Q=生产纲领×每台件数×(1+备品率)×(1+废品率)

Q=520件

日产量=Q÷260=2(件)

日产量(一天2班)=日产量÷Days=2件/天

查工艺人员手册,轻型(100公斤以内)零件的生产性质:

中批500~5000 大批5000~50000

考虑到保证产品按时定量完成,生产该产品的每一道工序的单件核算时间必须小于生产节拍(工艺卡填写过程考虑到客观随机因素的影响,将节拍乘80%后与单件核算时间比较),若大于生产节拍,就会造成完不成年产量,因此应改用多台机床加工。

1、钢筋连接圆盖筒接头强度达到行业标准JGJ107-96中A级接头性能要求。

2、钢筋连接圆盖筒螺纹牙形好、精度高、连接质量稳定可靠。

3、钢筋连接圆盖筒应用范围广,适用于直径16-32mm。

4、Ⅱ、Ⅲ级钢筋在任意方向和位置的同异径连接。

5、可调型:正反丝扣型圆盖筒适用于拐铁钢筋笼等不能转动处钢筋的连接。

6、施工速度快:螺纹加工提前预制和现场加工,装配施工。

7、节约能源、无污染,施工安全可靠。

由以上可知,该零件为大批生产,所以工艺安排应考虑工序适当集中,考虑零件成批生产,产量比较大,综合经济与生产效率等因素,确定加工设备为通用机床,采用专用加工路线。

制定合理的零件加工工艺过程首先要掌握目前有可供选用的加工方法,并能够针对零件的具体要求较合理的选用。其次,还必须解决各表面的加工顺序和热处理如何安排的问题。

首先,要分析产品的零件图与装配图,分析零件图的加工要求,结构工艺性,检验图样的完整性;

根据零件的生产纲领确定生产类型;在制定机械加工工艺规程时,一般按照零件的生产纲领,把零件划分为大批量生产、中批量生产和小批量生产三中类型。

选择毛坯;毛坯的选用主要包括毛坯的材料、类型和生产方法的选用。常用的毛坯类主要有各种轧制型材、铸件、铸件、焊接件、冲压件、粉末冶金件以及注塑成形件等。(联合加工),根据零件结构的不同,毛坯的选用可分为轴类、盘套类和机架箱体类三大类。

确定单个表面的加工方法;

零件的加工过程,就是零件表面经加工获得符合要求的零件表面的过程。零件表面的类型和要求不同,采用的加工方法也不一样。主要有车削、钻削、铣削、刨削、磨削等五大类加工方法。此外还有镗削、拉削、光整、特种加工等。

5)选择定位基准,确定零件的工艺路线;根据零件表面质量的要求不同,通常将表面加工划分为粗加工阶段、半精加工阶段和精加工阶段三个加工阶段。

零件加工需要遵循的原则是粗、精加工分开,零件的加工一般不是在一台机床上用一种工艺方法就可完成,往往需要几种加工方法互相配合,经过一定的工艺过程才能逐步地完成零件表面的加工。若一种表面可采用不同的加工方法进行加工的话,那么就生产的具体条件而言,其中必有一种加工方法是最合适的。

确定各工序所用的设备及工艺装备

计算加工余量、工序尺寸及公差

确定切削用量,估算工时定额

填写工艺文件

机械加工工艺中加工顺序的安排原则有:

先加工精基准面后加工其他表面

主要定位精基准面应在一开始就进行加工,以便用它定位加工后工序的其他表面。

先粗加工后精加工

先安排粗加工、半精加工,再安排精加工。某些要求特别高的表面还要在最后安排精密加工。

划线工序的安排

在单件小批生产中,形状复杂的铸、铸件或焊接件在机加工前要安排钳工划线工序,为加工提供找正的依据。在大批大量生产中,或零件形状较为规则,则不必安排划线工序。

4)热处理工序的安排

毛坯退火、正火:安排在粗加工之前。调质:通常安排在粗加工之后;若加工路线较简单,也可在粗加工之前。淬火及低温回火:一般安排在磨之前。氮化:可安排在粗磨后、精磨前。时效:一次时效安排在粗加工之后;二次时效分别安排 在粗加工和半精加工之后;三次时效分别安排在粗加工、半精加工和精加工之后。

5)表面处理工序的安排

表面镀层、发蓝、阳极氧化、喷涂或油漆等处理,通常安排在全部机加工之后;大型铸件的不加工面,常在机加工前先涂防锈漆。

6)辅助工序的安排

去毛刺、倒棱、除锈、去磁、清洗或浸油等辅助工序,应视具体情况适当予以安排。

7)检验工序的安排

重要而复杂零件的粗加工之后关键工序前后;特种检验(如x射线探伤或超声波探伤等较昂贵的检验)之前;从一车间转到另一车间之前;全部加工结束之后。

加工余量的确定原则:

毛坯尺寸与零件图样的设计尺寸之差称为加工总余量。加工总余量主要根据毛坯类型确定。在单件小批生产中,中小型零件加工总余量参考值(半径余量或单面余量)如下:砂型铸件约为3~8mm;自由铸件和焊接件约为4~10mm;热轧圆钢约为1.5~2.5mm。

目 录

第一节 圆盖的工艺性分析及生产类型确定 3

一、圆盖的用途 3

二、圆盖的技术要求 3

三、圆盖的生产类型 3

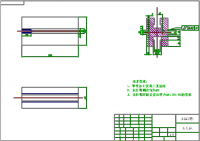

第二节 确定毛坯 、 绘制毛坯简图 8

一、选择毛坯 8

二、确定毛坯的尺寸和机械加工余量 8

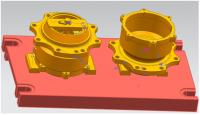

三、 铸造毛坯简图 8

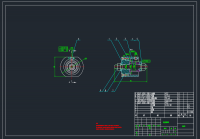

第三节 拟定圆盖的工艺路线 10

一、 定位基准的选择 10

二、 各表面加工方案的确定 10

三、 工序顺序的安排 11

四、机床设备及工艺装备的选用 11

五、 确定工艺路线 12

第四节 主要工序的加工余量和工序尺寸的确定 14

4.1确定加工余量及毛坯尺寸 14

第五节 确定切削及时间定额 15

一、 确定切削要量 15

二、 时间定额的计算 16

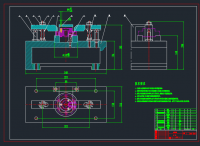

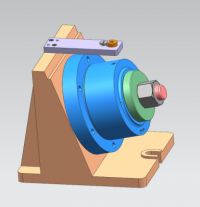

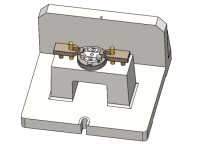

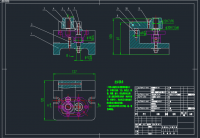

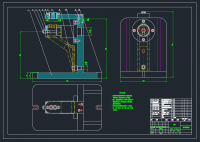

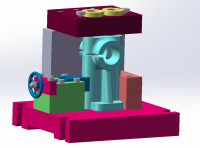

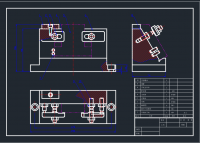

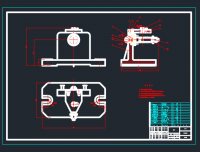

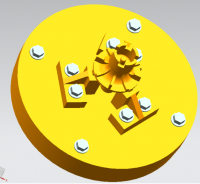

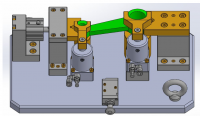

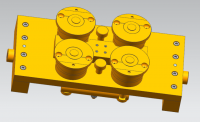

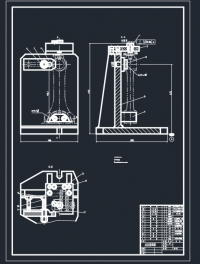

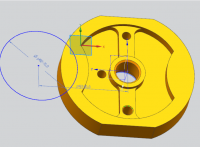

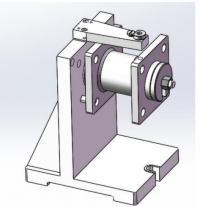

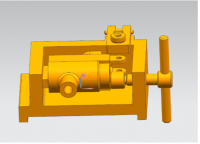

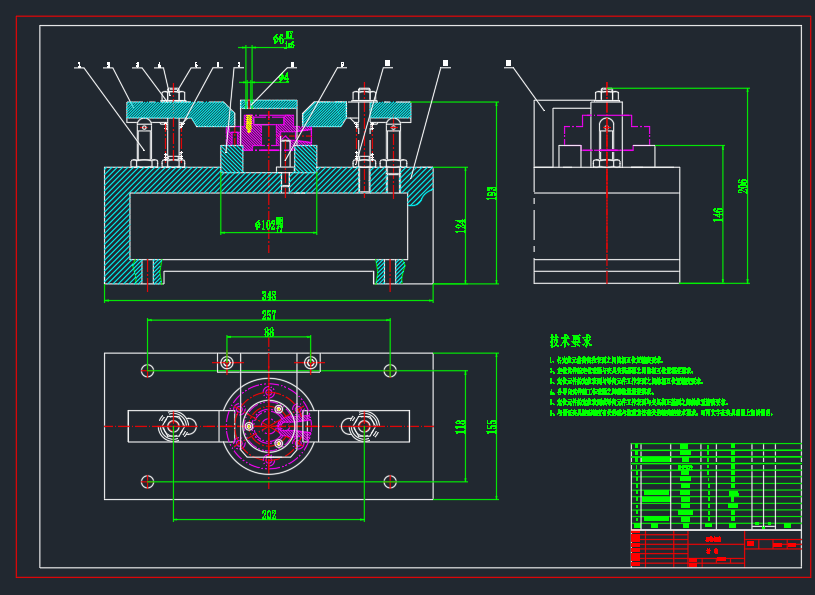

第六节 圆盖专用夹具的设计 21

6.1圆盖夹具结构设计 21

6.2 切削力及夹紧力分析计算 21

6.3 钻孔加工Φ24切削力及夹紧力的计算 23

6.4 定位误差分析与校核 25

6.5 定位夹紧方案的校核 26

小结 27

参考文献 28

参考文献

(1)柯建宏《机械制造技术基础课程设计》华中科技大学出版社,2008

(2)卢秉恒《机械制造技术基础》机械工业出版社,2007

(3)赵家齐《机械制造工艺学课程设计指导书》机械工业出版社,1996

(4)李益民《机械制造工艺设计简明手册》机械工业出版社,1994

(5)艾 兴《切削用量简明手册》机械工业出版社,1994

(6)夏祖印《机械加工实用手册》安徽科学技术出版社,2008

(7)李洪主《机械加工工艺手册》北京出版社,1990

(8)孟少农《机械加工工艺手册》机械工业出版社,1991