塑件工艺性分析 (1) 收缩率:

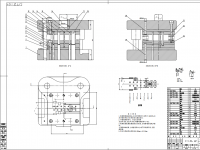

根据塑件的尺寸要求 (如图1-1) ,该塑件按MT4级,该塑件的要尺寸要求较高

塑件的材料为PP,收缩率为1%~2.5%,

平均收缩率 =(1%+2.5%)= 1.75%

由于塑件外形尺寸较大,收缩率可取2%.

(2). 塑件体积:

塑件体积V=4.57x103mm

根据三维PRO/E模型分析,可测出塑件体积

塑 件 (图1-1)

技术要求 :

1.塑件表面无明显缺陷

2.尺寸公差取塑料件6级公差

(3)塑件材料PP属于热塑性无定性料,流动性中等,溢边值为0.05㎜左右,吸湿性不强,成型前须充分干燥。

(4)塑件尺寸精度分析:查“塑件尺寸公差表”和“常用材料的模塑件公差等级选用表”得知79 77.4等为MT4级精度,其他的属于MT5,都属于“非高精度尺寸”,在模具设计和制造中要确保其精度要求符合即可。

其余的尺寸无特殊要求,其尺寸公差按MT5级精度查取。

(5)塑件表面质量分析

①必须避免在塑件的分型面处出现毛边;

②注意通孔处不出现锐边

③表面粗糙度只有塑件外形表面要求无明显缺陷,其他部位没有较高粗糙度要求。

(6)成型零件的脱膜斜度

该塑件的外形不复杂,塑件的高度不高 ,但塑件脱模时的包紧力较大,所以型芯脱膜斜度1°,便于塑件的推出。

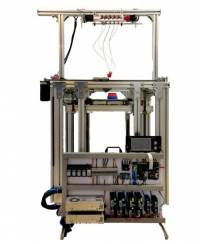

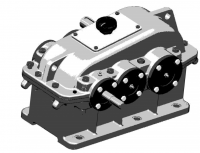

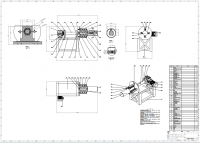

1.具的外形尺寸、重量及合模高度:

塑件厚度为2mm,塑件成型性能良好。

从塑件结构看设计3个分型面,必须采用侧抽机构。

该模具采用一模两腔的形式设计。为了方便加工,采取型腔镶块,这样即可减少材料的成本,又可方便于后继加工。

根据自行三维设计,模具的外形尺寸为:

250 x250 x 240 mm.

模具的质量:

根据PRO/E三维造形零件的模型质量分析,

塑件的质量为m =4.16g

根据PRO/E三维设计,可知,模具的闭合高度240 mm.

2模具工作各阶段的工作行程:

(1).开模行程:

根据塑件的大小(注模的图),可初步定下模具的开模行程。设计开模S1≥58mm 为保证安全开模,开模行程一般再加上一个安全余量5-10 mm,所以开模行程S1≥63-68mm

(2).推出距离

由于该塑件壁厚较薄因此推出采用推板推出,所以推出距离为塑件顶部到冷料穴底部,推出距离为40㎜.

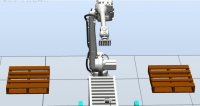

3模具的工作流程:

模具的工作流程如下图所示:

图(1-3)

4.成型零件的材料:

模具寿命:连续加工。

因为成型零件的材料要求较高,所以选用CrWMn的材料。

5.模具装配标识:

在模具装配中为了便于以后的拆装,可为模具中加入一些标识。如在板与板之间采用“ V ”,表示板与板的面的配合关系。在模具中有很多顶杆外形一样,但在装配时经修模后,顶杆的尺寸有所改变,所以在顶杆的顶头可以刻上一些字,如1,2,3,4等,要模板上也刻出与之相配合的数字,便于以后的拆装。

在各板上的定位孔中的最后一个孔的位置尺寸与其他几个有所区别,用来防止板料的反装.

6.浇口的加工工艺:

采用电火花加工的方法,逐步加深,修整的方法加工出浇口。

7.制件的后处理:

模具的自动化程度为半自动,在塑件掉落后,采用人工修表面的方法去除塑件的表面凝料.

为防止塑件掉落后有较大变形,可在塑件掉落的地方垫上一块具有弹性的物质。如海绵等。

1注塑机的初选:

查表 塑料成型与模具设计4-1 ( 屈华昌 主编),选用XS-ZY-125注塑机。

注射机的校核:

标称注射量 125cm3 定位孔直径 Φ100

最大开模行程 300mm 喷嘴球头直径 Φ12

最大装模高度 300mm 喷嘴孔直径 Φ4

最小装模高度 200mm 顶杆直径 Φ25

模板最大安装尺寸 428*458 顶出行程 150mm

2. 模具最大闭合高度355注射量125,开(合)模行程300,参数均大于模具设计的要求,即符合要求。

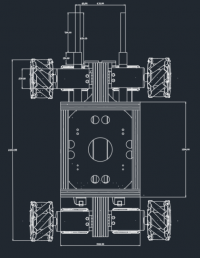

3.模具安装部分的校核

该模具的外形尺寸为250mm*250mm,XS-ZY-125型注塑机模板最大安装尺寸428mm*458mm,故能满足模具安装要求。

4注塑机参数校核

最大注射量的校核

V型 =6.41cm3 *2=12.82 cm3 +3.08 cm3=15.9 cm3

校核式:(0.8~0.9)V公*125=100cm3

所以满足设计要求。

注射压力的校核

P机≥P塑

P机=120Mpa PP

一般取70-100Mpa, 可见XS-ZY-125注射机符合ABS注射压力的要求。

综合验证,XS-ZY-125型注射剂完全能满足此模具的注射要求。

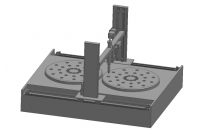

1浇注系统,排气系统,冷却系统,分型面的设计依据:

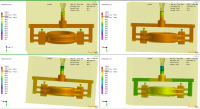

浇注系统:由于该塑件方罩壳,对塑件要求较高,采用潜伏式浇口的形式,如图(1-4)所示.

图(1-4)

排气系统:该塑件采用了侧抽机构,所以采用侧抽机构的间隙,分型面间隙来排气即可满足要求。

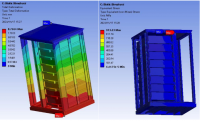

冷却系统:PP材料的冷却性能好,即用Φ6 mm的循环式的水线两条来冷却。

分型面的选择:由于该面最适合使塑件能从模具内取出,所以分型面设在此处较为合理.

如图(1-5)

图(1-5)

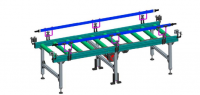

2型腔数目的确定及型腔的排列

更具生产效率及经济性要求,设计一模两腔,塑件型腔设置在模具对称中心成型。

3. ①主流道尺寸设计

查表得 XS-ZY-125型注射剂的喷嘴孔直径do=Φ4、喷嘴球半径Ro=12,故,取模具浇口套主流到小端直接为 d=do+0.5=4.5mm

模具浇口套主流到球面半径为 R=Ro+(1~2)=8mm,

将主流道设计成圆锥,斜度取3º。

②分流道的形状设计及尺寸

由于制件中等、PP流动性较好,并且考虑加工方便,分流道取半圆形,半圆直径Φ=6mm.分流道设置在分型面上。

进料位置的确定

考虑道塑件的用途,浇口设置在塑件的把手对立方向,且为了方便浇口凝料拉断,脱落,潜伏浇口不应做的太大,而且高度不能太高。当开模后要对浇口部位进行处理,消除塑件表面的缺陷.

冷料穴的设计

冷料穴设计在主流道末端,采用倒锥形的拉料穴和球头拉料杆进行拉料。

4.标注模架的选择

通过相关计算,根据标准模架表选取A2型模架,并在其定模座板下面加设一块分流到板,采用三次分型。

定模由2块板组成,动模由3块板组成;

推板推出制件。

③ 动、定模座板厚25mm,定模板厚30mm,推件板板厚10mm,固定板厚40mm,垫块厚70mm。

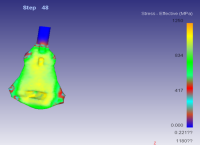

5尺寸计算

①.成型零件的尺寸计算

取PP收取率2%,根据塑件尺寸公差要求,模具制造公差取∮z=△/3。

成型零件尺寸计算如下:

已知条件:收缩率2%,模具铸造公差∮z=△/3

尺寸分布 塑件尺寸 计算公式 成型零件尺寸

型腔径向尺寸

25 Lm=(··Ls+LsScp-3/4△)0+∮

29.04+0.1750

型腔深度

24

Hm=[Hs+HsScp-2/3△] 0+∮

24.013+0.1750

型芯径向尺寸

5 Lm=(Ls+LsScp-3/4△)0 -∮ 4.5750-0.175

型芯高度

6

Hm=[Hs+HsScp-2/3△] 0-∮

6.6530-0.175

收缩率可取0.5%.

塑件体积V=4.57x103mm3

79 77.4等为MT4级精度,其他的属于MT5

尺寸无特殊要求,其尺寸公差按MT5级精度

塑件外形表面要求无明显缺陷

采用一模两腔

采取型腔镶块

模具的外形尺寸为:

250 x250 x 240 mm.

塑件的质量为m =4.16g

模具的闭合高度240 mm.

开模行程S1≥63-68 mm。

因为采用推杆推出所以推出距离大于塑件的高度>36㎜.推出距离=40㎜

选用CrWMn的材料。

选XS-ZY-125注塑机

模具的外形尺寸为250mm*250mm

设计一模两腔,塑件型腔设置在模具对称中心成型

喷嘴孔直径do=Φ4、喷嘴球半径Ro=12

模具浇口套主流到小端直接为 d=do+0.5=4.5mm

模具浇口套主流到球面半径为 R=Ro+(1~2)=8mm,

将主流道设计成圆锥,斜度取3º

分流道取半圆形,半圆直径Φ=6

目录

一、塑件工艺性分析………………………………………………1

二、注塑机初选 ………………………………………………2-5

三、注塑机的选择 ………………………………………………5-6

四、模具机构设计 ………………………………………………7-8

五、设计计算 ………………………………………………9-12

六、取出过程 ………………………………………………13

七、参考资料 ………………………………………………14 参考资料

[1] 屈华昌主编 , 塑料成型工艺与模具设计,2005,8

[2] 史铁梁主编 模具设计指导书

[3] 中国机械工程学会中国模具设计大典编委会,中国模具设计大典, 江西科学技术出版社,2003.1