微粉末注射成型:工艺特性与建模设计

摘要:为微粉末注射成型开发新的模拟工具需要实验材料数据和验证实验,以描述正确的过程。一个新的和创新的方法是用耗散粒子动力学( DPD水平)来描述与相互作用对介观尺度相关的填充过程。(Hoogerbrugge and Koelman in Europhys Lett 19(1):155–160, 1992)。在DPD模拟的参数的输入过程中,个别参数则需要调整以适应注塑过程的专门设计实验。材料性能在标准的注塑成型过程主要是由原料药所确定。在微观层面的表面效应成为主宰因素是由于表面积与体积之比变大造成的。因此我们对原料与模具表面之间的相互作用进行了研究。最后注塑成型实验与DPD模拟结果相比较第一次表证明了DPDM模拟与实际相符。

一 引言

众所周知,注射成型是一个比较完善的生产技术,它已经已能生产复杂的三维结构,即使在微观尺度上。

从理论建模和量子物理的原子尺度的现象来看,仿真工具出现是用来连续的描述宏观行为(涅米宁risto 2000 ) ,并最终在系统行为中支持设计的过程,但微系统技术却不出现。在微系统存在的几个在长度尺度的数量级,要求的耦合不同的工具适合于模拟在各自的空间尺度。为设计微系给出这些尺度的边界条件,利用先进的电脑辅助设计( CAD )工具,就可以减少程度体能测试所需的原型装置。活动中加入已经存在不同长度尺度的各种物理模型,这些模型非常可靠,并且为解决给定的任务提供模拟整个过程链在微系统技术。

为了获得一个可靠的可复制的流程,适合大规模生产应用,工艺参数必须被认出。但是为宏观建摸而出现的模拟程式当应用到微观层面的预测时似乎是行不通的。模具的几何形状越复杂,要求精度越高,那么模拟工具的预测就越可靠(Wolf1994年; bilovol等人2001年) 。在所有的程序中最常见的一个弊端是缺乏标准的流变模型粉填充原料。事实上,大部分模拟工具使用的是单相模具来说明所采用的原料。这是不容许预测的,例如,隔离效果。因此有必要在这方面采取新的办法。耗散粒子动力学是一个具有“弥合”原子和介观模拟的能力的方法。(葛鲁特和沃伦1997年) 。

许多调查已得到全面贯彻落实,以了解DPD适用于计算流体动力学( CFD )问题的能力。(西班牙语,1995年,1996年;西班牙语等,1997年;沼泽和迄今为止,这颗小行星1997年;沼泽等,1997年;当家作主和沃伦1999年; flekkoy和coveney 1999年; flekkoy等人,2000年)。其应用范围已从细观动力学的胶体到模拟的流变学特性(dzwinel等人, 2002年; boek等,1997年)。后者是这种方法的一个重要特点,及增强其预测材料性能的能力,因此它对微观过程是非常有必要的。

无论是CFD还是DPD都需要实验热力学和流变数据。最重要的信息包括状态方程的日期( EOS )的喂料系统,粘度包括其温度和剪切速率以及原料和模具材料热导率和热容量。此外,确定模具中原料和其表面的相互作用与热塑性粘合剂和无机填充物是同等重要的。确定适当的边界条可能影响毛细管压力或壁滑移行为。由于在充模过程中存在着高的剪切率,传统喂料系统的多阶段性可导致粘结剂填料隔离。几种方法可以用来确定粒子与粒子在模铸标本中的密度分布包括电脑断层扫描。

CFD和DPD水平实验数据使用的方法上有一个根本区别。有了CFD实验数据输入,就可以通过本构方程或查询表为基本偏微分方程成立材料参数。而在在DPD中,流体的性能,如粘度都没有直接指明,但在后面的粒子相互作用的模型中出现。在这种情况下,实验测量被用来调整

粒子间的相互作用,直至实验和模拟比进行对比。

二 实验设置

实验对各种物质的性能进行了测量,以反复优化新的模拟方法。以下各小节将在短期细节上描述实验装置。

1 原料库

在这些实验中所谓inmafeed k1011商用喂料系统来自于inmatec股份有限公司。这些原料由大约50%ZrO2粉末[查看- 3ys娥( tosoh公司) ] ,并在polyolefines基础上加上一小部分粘合剂。这些粉末的平均粒径是440纳米是用激光衍射测出的。

2 EOS的测量

这些数据的测量是由高压毛细管流变仪rheograph 2003完成的。( goettfert股份有限公司)。一个特殊的喷嘴被用来实现一个封闭的系统,充满物质,并尽量避免进入空气。压力具体数量温度试验是在一个比较冷的环境下完成的,为的是避免材料的分解。通常测量应在熔融状态即在达到正常的加工温度时开始。因为它是要确保在原料中没有任何空隙。数据被记录在一系列的等温运行,而压力则被记录在一系列的等温线上。测量的具体数据要在经过多次加热来实现,并在最后要加热到最大工作温度为止。因为要不让材料分解从而影响实验的数据。材料的实验环境要在温度范围在35-150 ℃压力各有不同,射程从在9-110兆帕斯卡。

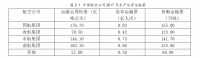

3 流变特性的测量

流变表征原料在上一段已经提到,在容积流量速率模式。根据某一特定流率可以用实测压降超过毛细管与某一特定的直径和长度算出显壁切率和壁面剪应力。粘度熔体测量温度和剪切速率范围分别从140-160℃和1000-10000每秒。

4 比热测量

差示扫描量热仪进行测量具体的热容量在这里我们使用蓝宝石样本作为参考。样品重量为15-25克,加热速率为10k每分,应用干燥的氧气.

5 热扩散的测量

热扩散系数a使用激光脉冲法应用netzsch LFA427进行允许的短期测量甚至实在高温下测得的。为了避免广泛的制备试样,热源和温度传感器并没有接触。短短激光闪光照到顶面的可以衡量整个组合的价值在一个较高的温度上。插入热差标本和宽慰较低的表面。该时间取决于热扩散率的温度分布。一个用于侦测到全球变暖和实测信号的红外线感应器被发明。

6 接触角和表面张力的测量

用点滴法测量接触角来衡量原料和模具材料的作用。光学轮廓分析系统被用来表征。在测量过程中,流体下降落在平面模具表面而在其中插入一个炉以控制环境温度和气氛。温度控制在140-160℃。

7 注射成型实验

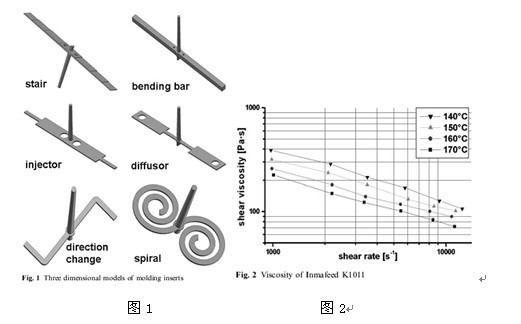

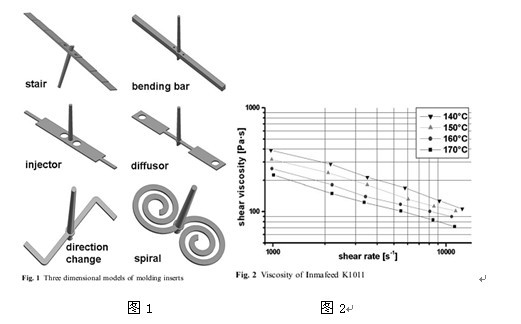

注塑成成型进行了420℃左右的实验。为了验证计算方法,实验验证的几何测试被拿来用上了。所有模塑零件由两个相同的标本组成其中呈现旋转和对称180°(图1) 。通过设计浇道的形状,就可以得到成分完全相同的几何沿熔体流动路径。多种温度和压力传感器的位置设置在腔表征位置依赖性状态的原料有关立场并比较它与模拟结果。

在注射成型过程中,设计几何实验可以研究它对注塑的不同影响。(图2)

§ 弯曲条:绿色协约与CIM的烧结部分可直接用于为测定在离子固体相材料特性。

§ 楼梯:分部分析模具插入前后温度和压力的变化。

§ 注射器:组件与一个障碍背后的注射点,以剖析材料共混或运输联接后屏障,压缩效果的表征。

§ 方向的变化:90°角会引起温度和压力下降,还可能导致在某个角落粉末颗粒的分离。

§ 螺旋:调查的大部分因素是螺旋牙强度,即流长度与结构宽度的比率。

模具镶块提供了最小的传感器直径和实时微腔之间的东西。针对传感器尺寸(直径为2.5毫米的压力传感器)及所需的用品,这是目前除了由传感器没有可能创造更小牙而不影响物质流。

微信

QQ1:3097331788 QQ2:2601997959 QQ3:2993773635