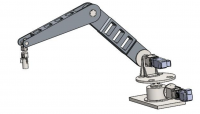

轴类零件的加工工艺和零件的图样分析设计

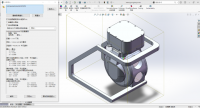

轴和轴套的绘制技巧和工艺性分析

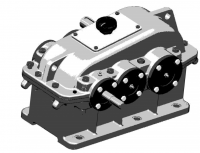

1.必须了解清楚该轴、套的用途及各个构成部分的作用,如转速大小、载荷特征、精度要求、相配合零件的作用等。

2.必须了解该轴、套在部件中的安装位置所构成的尺寸链。

3.测绘时在草图上详细注明各种配合要求或公差数值、表面粗糙度材料和热处理以及其它技术条件。

4.测量零件各部分的尺寸是测绘工作的重要环节,应当注意以下几点:

(1)测量轴、套的某一尺寸时.必须同时测量配合零件的相应尺寸。

(2)测量轴的外径时,要选择适当部位,应尽可能测量磨损小的地方,对其相配孔径要仔细检查圆度、圆柱度等是否超过允差。

(3)如轴上有锥体,应测量并计算锥度,看是否合乎标准锥度,如不合乎,应重新检查测量,并分析原因。

(4)带有螺纹的轴要注意测量螺距,正确判定螺纹旋向、牙型、线数等,并加以注明,尤其是锯齿形螺纹的方向更应注意。

(5)曲轴及偏心轴应注意偏心方向和偏心距。

(6)花键轴要注意其定心方式及花键齿数。

(7)长度尺寸链的尺寸测量,要根据配合关系,正确选择基准面,尽量避免分段测量 和尺寸换算(分段测量可作为尺寸校核时参考)。

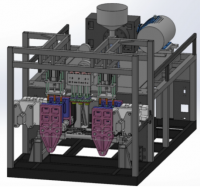

2.2工艺设计说明

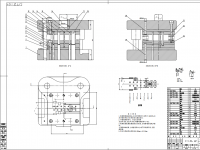

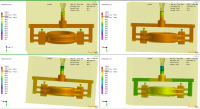

(1)首先,基准采用先铣削后磨削的方法加工出上、下、左、前四个基准面。这样做的原因是因为零件图纸上对尺寸的要求、表面光洁度的要求比较高,虽然成本高,但效率也高,又因为是单件产品,不需要做很多,这样做的话比较省时间,降低成本。 加工基准面的时候要注意机床的工作台要干净,没有铁屑,毛坯要放置平稳,要有粗基准,要用百分表检验安装的精度,装夹的时候要在毛坯的未加工两旁放上角铁,使基准统一,平行,降低加工时产生误差的可能性。加工完了基准面之后,就可以以这四个面为基准,先粗铣零件的三维曲面。

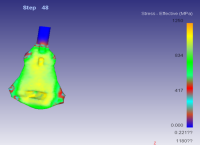

其次,热处理淬火之后,工件的形状会发生微小的变形,基准也不对了,这样不经过机械加工对基准进行处理,会影响到它的加工精度,在加工时会产生误差,以后的加工就要白做了。所以要重新通过半精磨、精磨工序磨出基准面来, 工件的表面相对比较粗糙,直接抛光的话,效果不是很好,粗糙度也不能提高,用微观的角度来说,就是“谷峰”和“谷底”相差的距离还是很大,超精磨加工之后,这个现象就可以达到抛光的要求了,紧接着就对工件几个表面要求比较高的进行精磨,使它们达到设计要求。按照要求来加工,加工出工件的外部轮廓和所有通孔,就可以通过检验入库了。

(2)1、锻造、铸造所需加工的毛坯

2、车削:采用粗—半精—精的原则进行加工

2.3工艺基准及切削用量选择

2.3.1工艺基准的选择

1.基准:

制定机械加工工艺规程时,定位基准的选择是否合理,将直接影响零件加工表面的尺寸精度和相互位置精度。同时对加工顺序的安排也有重要影响。定位基准选择不同,工艺过程也将随之而异。

基准是用来确定生产对象上几何要素间的几何关系所依据的那些点、线、面。基准根据功用不同分为设计基准与工艺基准两大类。

2.定位基准:

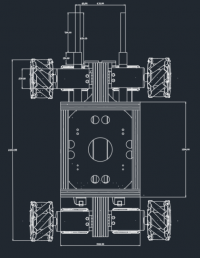

在选择基准时有很多的方案,可以选择以底面,前端面,左端面和右端面为基准。在基准面加工之后,三维曲面与各边的尺寸可以通过测量仪器检测,以这几个面为基准,看精加工余量是否足够;对于孔和攻丝,不论是侧面的盲孔还是通孔,都以基准面为基准。刀具就可以根据提供的程序加工孔了。

3.工件定位:

工件加工面的尺寸、形状和表面间的相互位置精度是由机床、夹具、刀具及工件间的正确位置关系来保证的。因此加工前,应首先确定工件在机床上或夹具中的正确位置,即是工件的定位。只要考虑作为设计基准的点、线、面是否在机床上或夹具中占有正确的位置。

为了保证加工表面与其设计基准间的相对位置精度(同轴度、平行度、垂直度等),定位时应使加工表面的设计基准相对于机床占据一正确位置。如工件的前端面与铣床的工作台横向直线运动相平行。

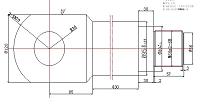

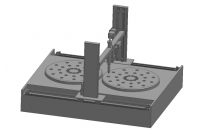

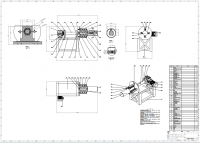

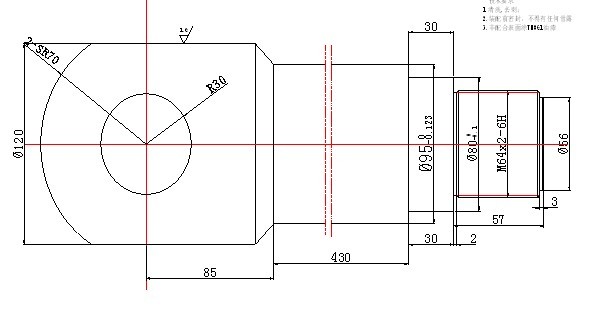

下表为升降液压油缸—轴的工艺卡片:

工序号 工序名称 工序内容 设备 量具与夹具

1 备料

2 锻 锻成700×125

3 热处理 退火

4 粗车 粗车至688×121 数控车床 三爪卡盘

5 半精车 至686.7×120.6 数控车床 三爪卡盘

6 半精车 半精车95至95.4

7 半精车 半精车80至80.3

8 半精车 半精车64至64.4

9 精车 精车95和80,64至所要求的尺寸

10 钳 去尖角 , 毛刺 ,锐边倒角 .

11 检

12 入库

2.3.2切削用量的选择

切削用量是指切削速度Vc、进给量f(或是进给速度V)、背吃刀量a三者的总称。

合理选择切削用量的原则是,粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。具体数值应根据机床说明书、切削用量手册,并结合经验而定。

根据切削速度Vc=(3.14dn)\1000 进给速度V=nf 背吃刀量a=(d1-d2)\2其中:d为工件回转直径;n为主轴转数;f进给量;d1为工件待加工直径;d2为已加工表面直径。故在加工过程中,加工不同的位置有相应的切削用量。

微信

QQ1:3097331788 QQ2:2601997959 QQ3:2993773635