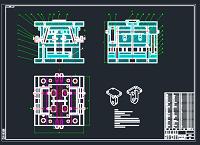

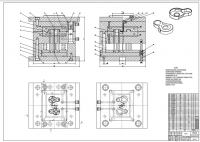

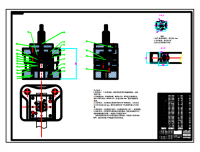

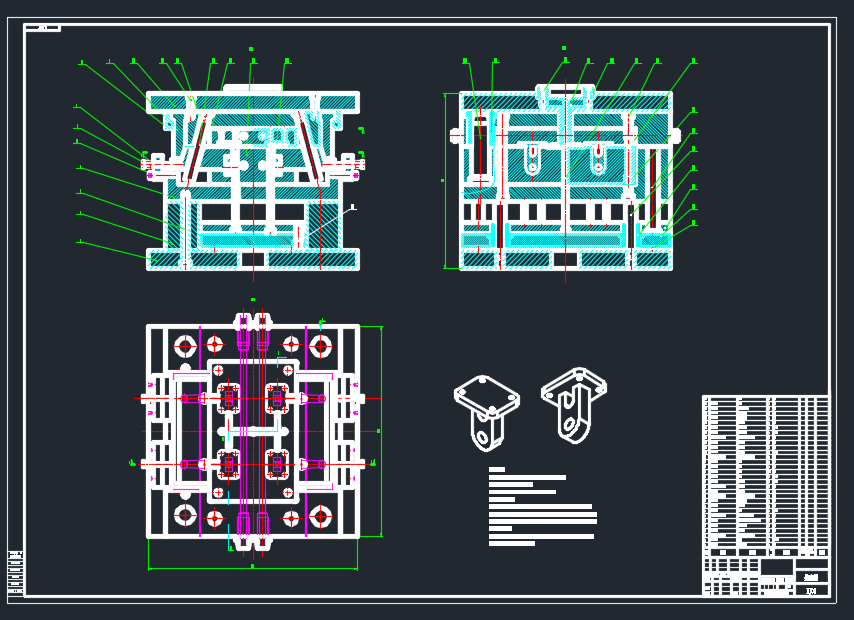

粉末自动成型装置中轴承支座模具及工艺设计

摘要

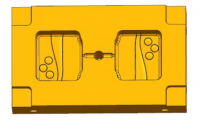

粉末自动成型装置中轴承支座在工作时,虽然承受振动冲击载荷的作用不大,但是由于铸造裂纹、夹砂、气孔等缺陷,致使零件的性能低、寿命短。在长期的振动和冲击载荷的作用下,经常出现轴承支座的圆孔开裂等损坏。故对其采用挤压铸造方法进行生产制造,该方法主要优点就是既能能够提高成型件的力学性能、保证产品质量,又能提高工艺出品率、降低生产成本。为此,进行粉末自动成型装置中轴承支座模具及工艺设计。

关键词: 粉末自动成型装置 中轴承支座 铸造 模具

Abstract

bearing bearing support in the automatic powder forming device, although the effect of bearing vibration and impact load is not very important, because of the defects such as casting crack, sand clamping, air hole and so on, the performance of the parts is low and the life of the parts is short. Under the action of long-term vibration and impact load, the damage of round hole cracking of bearing support often occurs. Therefore, the extrusion casting method is used to make production. The main advantage of this method is that it can not only improve the mechanical properties of the molding parts, guarantee the quality of the products, but also improve the production rate and reduce the production cost. Therefore, the bearing bearing die and process design of powder automatic forming device are carried out.

Key words: casting mould for bearing bearing in powder automatic forming device

目 录

第一章 绪 论 - 1 -

1.1前言 - 1 -

1.2 模具发展现状及发展方向 - 1 -

1.2.1国内外注塑模具的发展现状 - 1 -

1.2.2国内外注塑模具的发展趋向 - 2 -

第二章 塑料成型工艺性分析 - 1 -

2.1 塑件结构分析 - 1 -

2.1.1 外形尺寸分析 - 1 -

2.1.2 精度等级 - 1 -

2.1.3 壁厚 - 1 -

2.1.4 脱模斜度 - 1 -

2.2 工程塑料的性能分析 - 2 -

2.2 .1 PA6的性能分析 - 2 -

2.2.2 PA6成型性能 - 2 -

2.2.3 PA6的主要性能指标 - 2 -

2.3 PA6注射成型过程及工艺参数 - 3 -

2.3.1 注射成型的原理 - 3 -

2.3.2 热塑性注射成型工艺过程 - 3 -

第三章 拟定分型面及注射机 - 5 -

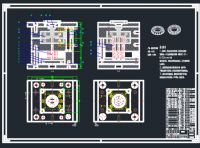

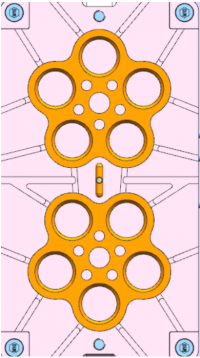

3.1 塑件分型面位置的分析和确定 - 5 -

3.2 确定行腔数量及布局形式 - 5 -

3.3 注塑机型号的确定 - 6 -

3.3.1 注射量的计算 - 6 -

3.3.2 浇注系统凝料体积的估算 - 7 -

3.3.3 选择注射机 - 7 -

3.3.4 注射机的相关参数的校核 - 8 -

第四章 浇注系统设计 - 10 -

4.1 浇注系统设计的原则: - 10 -

4.2 浇注系统的组成 - 10 -

4.3 主流道设计 - 10 -

4.3.1 主流道尺寸 - 10 -

4.3.2 主流道的凝料体积 - 10 -

4.3.3 主流道当量半径 - 11 -

4.3.4 主流道浇口套形式 - 11 -

4.4 分流道设计 - 11 -

4.4.1 分流道的布置形式 - 12 -

4.4.2 分流道的长度 - 12 -

4.4.3 分流道当量直径 - 12 -

4.4.4 分流道的截面设计 - 12 -

4.4.5 分流道凝料体积 - 13 -

4.4.6 校核剪切速率 - 14 -

4.4.7 分流道的表面粗糙度和脱模斜度 - 14 -

4.5 浇口设计 - 14 -

4.5.1 侧浇口尺寸的确定 - 14 -

4.5.2 侧浇口剪切速率的校核 - 15 -

4.6 冷料穴设计 - 15 -

第五章 成型零件的设计 - 16 -

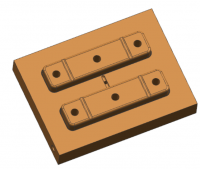

5.1 成型零件的结构设计 - 16 -

5.1.1 凹模的结构设计 - 16 -

5.2 成型零件工作尺寸的计算 - 17 -

5.2.1 凹模工作尺寸的计算 - 17 -

5.2.2 凸模工作尺寸的计算 - 18 -

5.2.3 型芯径向尺寸及孔间距的计算 - 19 -

5.2.4 凹模侧壁厚度的计算 - 19 -

5.2.5 动模垫板厚度的计算 - 20 -

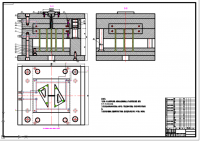

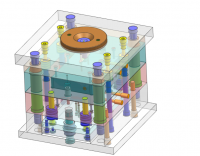

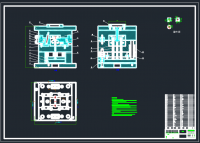

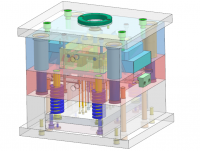

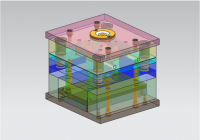

第六章 模架设计 - 22 -

6.1 模架型号的确定 - 22 -

6.2 模架尺寸的确定 - 22 -

6.3 模架各尺寸的校核 - 23 -

第七章 注射模导向机构设计 - 24 -

7.1 注射模导向机构的作用 - 24 -

7.2 导柱的设计 - 24 -

7.3 导套的设计 - 25 -

7.4 导柱、导套的数量和布置形式 - 25 -

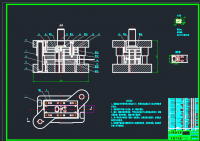

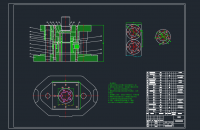

第八章 侧向分型与抽芯机构的设计 - 27 -

8.1 侧向分型与抽芯机构的分类 - 27 -

8.2 塑件抽芯机构的确定 - 27 -

8.3 斜导柱抽芯机构的有关参数计算 - 27 -

8.3.1 斜导柱抽芯距 - 27 -

8.3.2 斜导柱倾斜角 - 27 -

8.3.3 斜导柱抽拔力 - 28 -

8.3.4 斜导柱弯曲力 - 28 -

8.3.5 斜导柱的截面尺寸确定 - 29 -

8.3.6 斜导柱长度及开模行程 - 29 -

第九章 脱模推出机构 - 32 -

9.1 推杆推出机构设计 - 32 -

9.2 复位机构设计 - 33 -

9.3 脱模力的计算 - 33 -

第十章 排气系统设计 - 35 -

11.1 加热系统设计 - 36 -

11.2 冷却统设计 - 36 -

11.2.1 冷却系统设计原则 - 36 -

11.2.2 冷却介质 - 36 -

11.2.3 冷却系统的简单计算 - 36 -

11.2.4 冷却回路的布置 - 38 -

第十二章 塑料模具的选材 - 39 -

12.1 注射模具选材要求 - 39 -

12.2 模具结构零件材料及热处理 - 39 -

第十三章 关键零件的数控编程 - 41 -

13.1 数控技术在模具中的作用 - 41 -

13.2 典型零件的加工工艺 - 41 -

13.3 关键零件的数控编程 - 42 -

第十四章 结论 - 44 -

参 考 文 献 - 45 -

第一章 绪 论

1.1前言

常用的轴承支座毛坯生产方法包括砂型铸造,锻造,粉末冶金技术及挤压铸造。

砂型铸造所用铸型一般由外砂型和型芯组合而成。由于砂型铸造所用的造型材料价廉易得,铸型制造简便,对铸件的单件生产、成批生产和大量生产均能适应,长期以来,一直是铸造生产中的基本工艺[9—11]。目前,国际上,在全部铸件生产中,60~70%的铸件是用砂型生产的,而且其中70%左右是用粘土砂型生产的。砂型铸造较之其它铸造方法成本低、生产工艺简单、生产周期短。但缺点也很明显,如气孔、粘砂、夹砂、砂眼、胀砂、冷隔、浇不足、缩松、缩孔、缺肉,肉瘤,资源浪费,且大部分材料用于浇注浇口杯,机加工时切削余量大。

锻造是一种利用锻压机械对金属坯料施加压力,使其产生塑性变形以获得具有一定机械性能、一定形状和尺寸锻件的加工方法[12-13]。锻压(锻造与冲压)的两大组成部分之一。通过锻造能消除金属在冶炼过程中产生的铸态疏松等缺陷,优化微观组织结构,同时由于保存了完整的金属流线,锻件的机械性能一般优于同样材料的铸件。相关机械中负载高、工作条件严峻的重要零件,除形状较简单的可用轧制的板材、型材或焊接件外,多采用锻件。但也存在残留铸造组织,折叠,流线不顺,涡流,穿流,穿肋,裂纹,钛合金α脆化层和锻件过烧等缺陷。

粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。粉末冶金法与生产陶瓷有相似的地方,均属于粉末烧结技术,因此,一系列粉末冶金新技术也可用于陶瓷材料的制备[14-15]。粉末冶金技术具备显著节能、省材、性能优异、产品精度高且稳定性好等一系列优点,非常适合于大批量生产。但在没有批量的情况下要考虑零件的大小以及模具费用相对来说要高出铸造模具。

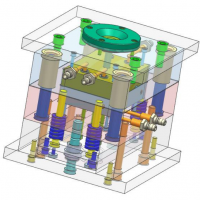

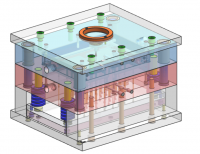

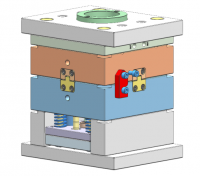

挤压铸造是指对定量浇入铸型型腔中的液态金属施加较大的机械压力,使其成形、结晶、凝固,而获得铸件的一种T艺方法。它是介于铸造和锻造之间的一种工艺,故亦称之为“液态模锻”,兼有两者的一些优点[16]。其实质是金属液在机械外力作用下结晶、补缩并伴有少量塑性变形的过程,具有金属利用率高、工序简化和质量稳定等优点。其成型过程如图五所示。挤压铸造适用于力学性能和气密性要求高的厚壁铸件,如汽车、摩托车铝轮毂;发动机的铝活塞、铝缸体、铝缸头、铝传动箱体;减振器、制动器铝铸件;压缩机、压气机、各种泵体的铝铸件;自行车曲柄、方向轴、车架接头;铝镁或锌合金光学镜架、仪表及机算机壳体件;铝合金压力锅、炊具零件;铜合金轴套及铝基复合材料铸件等.

经过对比优点及缺点,最终选用挤压铸造的方式生产轴承支座毛坯。

挤压铸造是使液态金属在高的机械压力下进行凝固结晶的挤压铸造的工艺对铸造设备有特殊的要求,并且目前只对部分铸件有较好的效果。首先,挤压铸造设备,需要提供低速但流量较大的液态金属填充能力,速度约为0.5~3m/s,流量可达1~5kg/s,这样熔融态金属才能平稳地将铸型内气体排出,并填充铸型,随后铸型填满的瞬间(50ms~150ms),应能将铸型内铸造比压提升到60~100MPa,这样合金便能在高压下凝固成型。由于前述的低速大流量,且挤压铸造内浇道有冒口补缩的作用,内浇道口径较大,且位于铸件最肥厚的部位。具有如下特点:

(1)挤压铸造可消除铸件内部的气孔、缩孔和缩松等缺陷,产生局部的塑性变形,使铸件组织致密,晶粒细化。铸件的力学性能高,接近同种合金的锻件水平。

(2)挤压铸件具有较小的表面粗糙度值(铝铸件可达Ra3.2~6.3μm),较高的尺寸精度(铝合金和镁合金铸件的尺寸公差等级可达CT5)。

(3)挤压铸造适用于铸造性能好的铸造合金和铸造性能较差的变形合金,可用于锱、铜、镁、锌等有色合金。

(4)便于实现机械化、自动化,可大大减轻工人的劳动强度,改善铸造车间的劳动条件。挤压铸造通常没有浇冒口,因而铸件工艺出品率高。

(5)铸件通过压力传递进行补缩,冷凝速度快,薄壁零件和一些形状复杂零件的生产受到限制[18]。

由于上述特点,挤压铸造适合厚壁铸件(10~50mm),但铸件尺寸不宜太大(小于200mm)。与压铸相同,挤压铸造只可使用脱模剂,不适用保温涂料,故而金属凝固速度极快,达到300~400摄氏度/s,与金属型重力铸造冷却速度相比,达到了其3~5倍,伸长率高于其他铸造方法约2~3倍。挤压铸造的工艺过程一般分为下列步骤。

(1)铸型准备包括对铸型、挤压料筒及挤压冲头的清理和喷涂,并将其回复到准备位置上。

(2)浇注将液态(或半固态)金属注入凹型或料筒中。

(3)合型 合型并锁型,将料筒、冲头进入待挤压位置。

(4)挤压用挤压冲头将液态(半固态)金属推入型腔,并继续保压直至其完全凝固。

(5)开型推出铸件。