支座注塑模具设计

摘 要

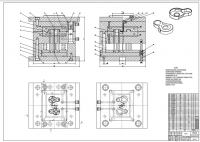

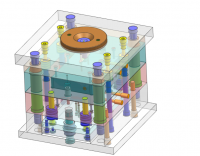

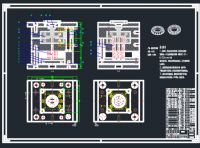

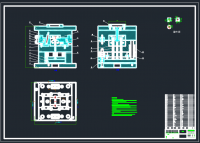

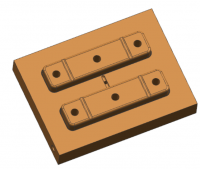

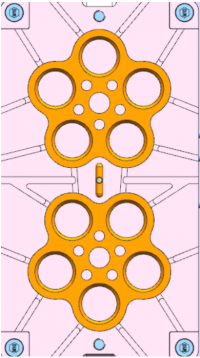

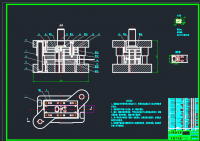

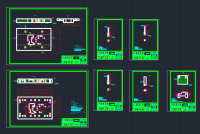

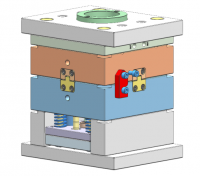

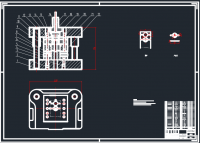

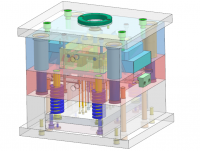

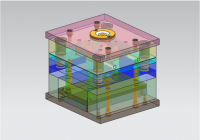

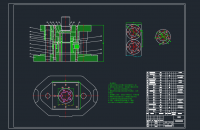

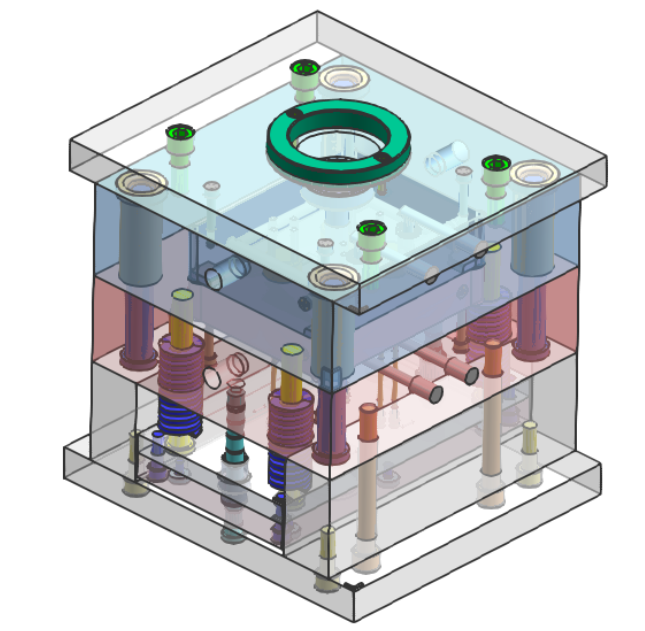

根据塑料制品的要求,了解塑件的用途,分析塑件的工艺性、尺寸精度等技术要求,考量塑件制件尺寸。本模具采用一模四腔,侧浇口进料,注射机采用80XB型号,设置冷却系统,CAD和UG绘制二维总装图和零件图,选择模具合理的加工方法。附上说明书,系统地运用简要的文字,简明的示意图和和计算等分析塑件,从而作出合理的模具设计。

关键词:模具设计;CAD绘制二维图;UG绘制3D图。

PA6tract

To understand the use of plastic parts in accordance with the requirements of the plastic products, analysis of the technical requirements of the plastic parts of the process, dimensional accuracy, select the workpiece size of the plastic parts. The mold using a two sub gate feed injection machine adopts HTF160XB models, and set a cooling system, CAD and UG drawing two-dimensional assembly diagram and parts diagram, reasonable mold processing methods. Attach a manual, use brief text, a concise diagram and calculated analysis of plastic parts, in order to make a reasonable mold design.

Keywords: mold design; CAD drawing two-dimensional map; UG draw 3D maps, injection machine selection.

1 前言

1.1 课题背景

模具是工业生产中使用极为广泛的基础工艺装备。在汽车、电机、仪表、电器、电子、通信、家电和轻工业等行业中,60%~80%的零件都依靠模具成形,并且随着近年来这些行业的迅速发展,对模具的要求越来越高,结构也越来越复杂。用模具生产制件所表现出来的高精度、高复杂性、高一致性、高生产效率和低耗率,是其它加工制造方法所不能比拟的。随着塑料工业的飞速发展和通用塑料与工程塑料在强度和精度等方面的不断提高,塑料制品的应用范围也在不断地扩大,越来越普遍地采用塑料成型。该方法适用于全部热塑性塑料和部分热固性塑料,制得的塑料制品数量之大是其它成型方法望尘莫及的。作为注塑成型加工的主要工具之一注塑模具,在质量、精度、制造周期以及注塑成型过程中的生产效率等方面水平高低,直接影响产品的质量、产量、成本及产品的更新换代,同时也决定着企业在市场竞争中的反映能力和速度。

注射模的种类很多,其结构与塑料品种、塑件的复杂程度和注射机的种类等很多因素有关,其基本结构都是由动模和定模两大部分组成的。定模部分安装在注射机的固定板上,动模部分安装在注射机的移动模板上,在注射成型过程中它随注射机上的合模系统运动。注射成型时动模部分与定模部分由导柱导向而闭合。一般注射模由成型零部件、合模导向机构、浇注系统、侧向分型与抽芯机构、推出机构、加热和冷却系统、排气系统及支承零部件组成。

由于模具的使用特点,决定了模具设计也区别与其他行业。模具设计要考虑的要点如下:

a.塑件的物理力学性能,如强度、刚度、韧性、弹性、吸水性以及对应力的敏感性,不同塑料品种其性能各有所长,在设计塑件时应充分发挥其性能上的优点,避免或补偿其缺点。

b.塑料的成型工艺性,如流动性、成型收缩率的各向差异等。塑件形状应有利于成型时充模、排气、补缩,同时能使热塑性塑料制品达到高效、均匀冷却或使热固性塑料制品均匀地固化。

c.塑件结构能使模具总体结构尽可能简化,特别是避免侧向分型抽芯机构和简化

脱模结构。使模具零件符合制造工艺的要求。

对于特殊用途的制品,还要考虑其光学性能、热学性能、电性能、耐腐蚀性能等。

目前,我国的模具制造技术已从过去只能制造简单模具发展到可以制造大型、精密、复杂、长寿命的模具。在塑料模具方面,能设计制造汽车保险杠及整体仪表盘大型注射模。一些塑料模主要生产企业利用计算机辅助分析(CAE)技术对塑料注塑过程进行流动分析、冷却分析、应力分析等,合理选择浇口位置、尺寸、注塑工艺参数及冷却系统的布置等,使模具设计方案进一步优化,也缩短了模具设计和制造周期采用模具先进加工技术及设备,使模具制造能力大为提高。采用CAE技术,可以完全代替试模,CAE技术提供了从制品设计到生产的完整解决方案,在模具制造加工之前,在计算机上对整个注射成型过程进行模拟分析,准确预测熔体的填充、保压、冷却情况,以及制品中的应力分布、分子和纤维取向分布、制品的收缩和翘曲变形等情况,以便设计者能尽早发现问题,及时修改制件和模具设计,而不是等到试模以后再返修模具。这不仅是对传统模具设计方法的一次突破,而且对减少甚至避免模具返修报废、提高制品质量和降低成本等,都有着重大的技术经济意义。某些国外电加工机床具有内容丰富、实用可靠的工艺数据和专家系统,使模具的深槽窄缝加工、微细加工、镜面加工等效率和质量大大提高。新的模糊控制系统具有加工反力的监测和控制,提高了大面积加工的深度控制精度。电火花混粉加工技术的应用有效地提高了模具表面质量。模具逆向工程技术、快速经济模具制造技术、三维扫描测量技术及数控模具雕刻机的发展与应用,对模具制造能力的提高也起到了很大作用。我国经济仍处于高速发展阶段,国际上经济全球化发展趋势日趋明显,这为我国模具工业高速发展提供了良好的条件和机遇。一方面,国内模具市场将继续高速发展;另一方面,模具制造也逐渐向我国转移以及跨国集团到我国进行模具采购趋向也十分明显。

目 录

目 录 II

PA6tract V

1 前言 1

1.1 课题背景 1

1.2 课题分析 2

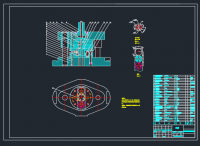

2 塑件分析 4

2.1 产品分析及其技术条件 4

2.2 塑件材料的确定 4

2.3 塑件材料的性能分析 5

2.3.1基本特性 5

2.3.2成型性能 5

2.3.3主要用途 5

3 成型布局及注塑机选择 7

3.1 进胶方式选择 7

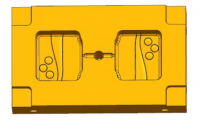

3.2 型腔的布局及成型尺寸 7

3.3 估算塑件体积质量 8

3.4 注塑机的选择和校核 8

3.4.1注射胶量的计算 8

3.4.2锁模力的计算 9

3.4.3 注塑机选择确定 9

表<1> HTF80XB注塑机参数 10

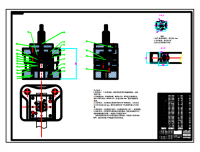

4 注塑模具设计 11

4.1 模架的选用 11

4.1.1模架基本类型 11

4.1.2模架的选择 11

4.1.3导向与定位机构设计 12

4.2 浇注系统的设计 13

4.2.1主流道设计 13

4.2.2分流道的设计 13

4.2.3浇口的设计 14

4.2.4冷料穴的设计 14

4.3 分型面的设计 15

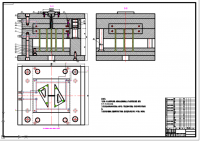

4.4 成型零部件的设计 16

4.4.1成型零部件结构 16

4.4.2成型零部件工作尺寸的计算 17

4.4.3模具强度与刚度校核 19

4.6 脱模及推出机构 20

4.6.1脱模力 20

4.6.2推出机构 20

4.7 冷却系统的设计与计算 21

4.7.1冷却水道设计的要点 22

4.7.2冷却水道在定模和动模中的位置 22

4.7.3冷却水道的计算 23

4.8 排气结构设计 24

4.9 模具与注射机安装模具部分相关尺寸校核 24

4.9.1模具长宽尺寸 24

4.9.2模具厚度(闭合高度) 24

4.9.3开模行程(S) 25

5 结语 26

致谢 27

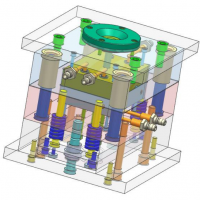

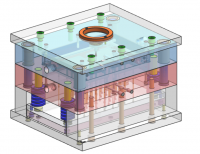

附图(2D/3D)装配图 28

参考文献 29

参考文献

[1]董坤.基于CAD/CAE的手机外壳注塑模设计及成形工艺优化[D].安徽工程大学,2016.

[2]单学军.直立式聚丙烯瓶胚注塑工艺参数优化研究[D].安徽工程大学,2016.

[3]田红兰.注塑齿轮结构特征与收缩关系的研究[D].昆明理工大学,2016.

[4]程明科.薄壁防水垫片注塑模具设计与注塑成型CAE分析[D].西京学院,2015.

[5]胡明良.基于CAE技术的超声探头外壳注塑模具设计[D].成都理工大学,2015.

[6]杜晓龙.杯框架系列产品与模具设计及其注塑成型工艺优化[D].陕西科技大学,2015.

[7]张琰.仪表盖注塑模具CAD/CAE技术研究[D].辽宁工业大学,2015.

[8]王新继.典型注塑模成型过程模拟与模具温度场分析[D].华南理工大学,2015.

[9]韩莹.壳体注塑成型数值模拟及工艺研究[D].沈阳理工大学,2015.

[10]沈亚东.基于整流器下盖的模具设计以及模流分析[D].中北大学,2014.

[11]刘荣亮.薄壁注杯口连接套体成型工艺参数优化研究[D].中南林业科技大学,2014.

[12]何政军.基于实例的注塑模具CAD/CAE/CAM技术研究与应用[D].华北电力大学,2014.

[13]黄海阔.基于Pro/E的注塑模具的优化设计研究[D].华北电力大学,2014.

[14]邱德琴.基于Pro/E和Moldflow注塑模具设计与CAE实例分析[D].南京理工大学,2014.

[15]曾军亮.基于CAE技术的注塑成型工艺参数的优化研究[D].中南林业科技大学,2013.

[16]王胜凯.基于UG的注射模具的优化设计研究[D].华北电力大学,2013.

[17]信丽华.基于逆向工程的遥控器面板模流分析与优化设计研究[D].华东理工大学,2013.

[18]孙蒙蒙.大型注塑模具设计及应用技术研究[D].南京理工大学,2013.

[19]李庆.基于CAD/CAE集成模型的塑料注射模优化设计系统[D].华中科技大学,2012.

[20]党琰.收音机外壳注塑模结构设计与模具结构的CAE研究[D].长安大学,2012.

[21]侯晓辉.汽车零件注塑模具的CAE分析与优化设计研究[D].郑州大学,2012.

[22]唐嘉彤.手机面板框注塑模具设计与CAE分析[D].天津大学,2012.

[23]郭梅.大尺寸复合材料注杯口连接套体模流分析及工艺参数优化[D].浙江工业大学,2012.

[24]於孝明.小型轿车塑料件的注塑成型分析及模具设计[D].安徽工程大学,2011.

[25]马明兴.快速热循环注塑模具设计方法与优化研究[D].山东大学,2009.

[26]柯晓华.基于Pro/E的注塑模具CAD/CAM集成及应用研究[D].东华大学,2009.

[27]韩雅娟.基于知识的注塑模具浇注系统智能化设计技术研究[D].大连理工大学,2008.

[28]赵永涛.塑料注射成形与金属压铸成形对比研究[D].青岛理工大学,2008.

[29]刘然.注塑模具CAD型腔布局及流道系统的研究与开发[D].山东大学,2008.

[30]来建良.基于知识的产品建模技术及在热流道设计中的应用研究[D].浙江大学,2008.

[31]杨化林.基于知识的注塑模具设计若干技术研究[D].浙江大学,2006.

[32]吴亚南.开关外壳注塑模具CAD/CAE/CAM一体化的应用研究[D].大连交通大学,2005.

[33]宋满仓.注塑模具设计与制造标准化体系的研究[D].大连理工大学,2005.

[34]刘华春.UG环境下大型注塑模具CAD研究及模流CAE分析[D].昆明理工大学,2005.

[35]梅启武.注塑模热流道辅助设计技术与应用研究[D].浙江大学,2004.

[36]祝铁丽.注塑成型制品收缩率预测理论与方法的研究[D].大连理工大学,2002.