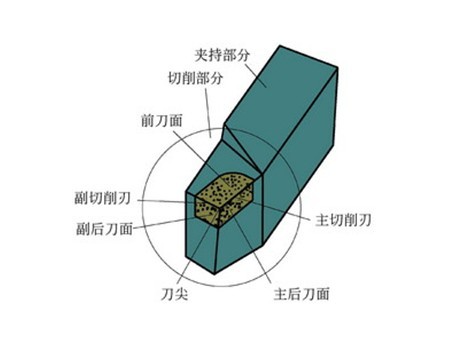

切削加工工艺设计

1.切削加工性

一种材料的切削加工性通常从四个方面来定义:

(1)、已切削部分的表面光洁度和表面完整性。

(2)、刀具的寿命。

(3)、切削力和切削的功率需求。

(4)、切屑控制。

由上述可知,好的切削加工性指的是好的表面光洁度和完整性,长的刀具寿命,低切削力和功率需求。至于切屑控制,细长而卷曲的切屑,如果没有及时清理,就会在切削区缠绕,严重影响切削工序。

由于切削工序的复杂性,因此很难建立一个定量确定一种材料切削加工性的关系式。在制造厂里,刀具寿命和表面粗糙度通常被认为是切削加工性中最重要的影响因素。尽管切削性能指数使用的并不多,但基本的切削性能指数在下面的材料中仍然被使用。

2.钢的切削加工性

因为钢是最重要的工程材料之一(如第5章所示),所以它的切削加工性已经被广泛地研究过。通过加入铅和硫磺,可以使钢的切削加工性得到大幅度地提高。从而得到了所谓的高速切削钢。

二次硫化钢和二次磷化钢 硫在钢中形成硫化锰夹杂物(第二相粒子),这些夹杂物在第一剪切区形成应力集中元。其结果是使切屑容易断开而变小,从而改善了切削加工性。这些夹杂物的大小、形状、分布和集中程度显著的影响切削加工性。化学元素如碲和硒,其化学性质与硫类似,在二次硫化钢中起杂质改性作用。

钢中的磷有两个主要的作用。第一它加强铁素体,增加硬度。越硬的钢,就会对切屑的形成和表面光洁度越有利。需要注意的是软钢是很难加工的,因为软钢加工容易产生积削瘤而且表面光洁度差。第二个作用是硬度增加会引起短切屑的形成而不是连续细长的切屑的形成,因此提高切削加工性。

铅钢 钢中高含量的铅在硫化锰杂质尖端析出。在非二次硫化钢中,铅呈细小而分散的颗粒。铅在铁、铜、铝和它们的合金中是不能溶解的。由于它的低抗剪强度,铅在切削时充当固体润滑剂,被涂在刀具和切屑的分界处。这一特性已经被证实--在切削加工铅钢时,在刀具横向表面的切屑上有高浓度的铅存在。

当温度足够高时——例如,在高的切削速度和进刀速度下——铅在刀具前直接熔化,并且充当液体润滑剂。除了这个作用外,铅还可以降低第一剪切区中的剪应力,减小切削力和降低功率消耗。铅能用于各种型号的钢,例如10XX,11XX,12XX,41XX等等。铅钢由型号中第二和第三数码中的字母L识别(例如,10L45)。(需要注意的是在不锈钢中,字母L指的是低碳,这是提高不锈钢耐腐蚀性的先决条件)。

然而,因为铅是众所周知的毒素和污染物,因此在钢的使用中存在着严重的环境隐患(在钢产品中每年大约有4500吨的铅消耗)。于是,消除铅在钢中使用是一个必然的趋势(无铅钢)。铋和锡现正作为最可能替代钢中铅的物质而被人们所研究。

脱氧钙钢 一个重要的发展是脱氧钙钢,在脱氧钙钢中可以形成硅酸钙的氧化物片。这些片状物,可以减小第二剪切区中的应力,降低刀具和切屑分界处的摩擦和磨损。温度也相应地降低。于是,这种钢产生更小的月牙洼磨损,特别是在高速切削时更是如此。

不锈钢 通常奥氏体钢很难进行切削加工。振动可能是一个问题,这必需要求机床有足够的刚度。然而,铁素体不锈钢有很好的切削加工性。马氏体钢易磨蚀,易于形成积屑瘤,并且要求刀具材料有高的热硬性和耐月牙洼磨损性。经沉淀硬化的不锈钢强度高、磨蚀性强,因此要求刀具材料硬度高而耐磨。

钢中其它元素对切削加工性能的影响 钢中铝和硅元素的存在总是有害的,因为这些元素结合氧会生成氧化铝和硅酸盐,而氧化铝和硅酸盐硬度高且具有磨蚀性。这些化合物会加快刀具磨损,降低切削加工性。因此生产和使用净化钢是非常必要的。

根据它们的构成,碳和锰在钢的切削加工性方面有各种不同的影响。低碳钢(少于0.15%的碳)容易形成积屑瘤而使毛坯的表面光洁度很低。铸钢的切削加工性和锻钢的大致相同,但铸钢更容易磨蚀。工具钢和模具钢很难用于切削加工,通常是在切削加工之前进行退火处理。大多数钢的切削加工性在冷加工后都有所提高,冷加工能使材料变硬而减少积屑瘤的形成。

其它合金元素,例如镍、铬、钼和钒,能改善钢的特性,而通常会钢减小切削加工性。硼的影响可以忽视。气态元素比如氢和氮在钢的特性方面有特别有害的影响。氧已经被证明了在硫化锰夹杂物的纵横比方面有很强的影响。含氧量越高,纵横比越低且切削加工性越好。

在选择各种元素以改善切削加工性时,我们应该考虑这些元素对已加工零件在使用中的性能和强度的不利影响。例如,当温度升高时,铅会使钢变脆,尽管其在室温下对机械性能没有影响。

由于硫化铁的构成,硫元素能严重的降低钢的热加工性,除非有足够的锰元素来防止这种结构的形成。在室温下,二次硫化钢的机械性能取决于变形的硫化锰夹杂物的定位(各向异性)。二次磷化钢具有更小的延展性,被单独生成来提高切削加工性。

3. 其它不同金属的切削加工性

尽管越软的材料更易于生成积屑瘤而导致很差的表面光洁度,但铝通常很容易进行切削加工。这需要高的切削速度,高的前角和后角。铸铝合金和高含量硅的锻铝合金可能具有磨蚀性,它们要求刀具材料硬度更高。在加工铝材料的工件时尺寸公差控制可能会是一个难题,这是因为它具有高热膨胀系数和相对较低的弹性模数。

铍和铸铁相似。由于它更具磨蚀性和毒性,于是它需要在可控环境下进行加工。

灰铸铁通常是可进行切削加工的,但也有磨蚀性。铸件中的游离碳化物降低它们的切削加工性,容易导致刀具破裂或裂口,因此它需要具有强韧性的刀具。在刀具具有足够硬度的情况下球墨铸铁和可锻铸铁是可加工的。

钴基合金有磨蚀性和高度的加工硬化性。这要求刀具必须锋利而且具有耐蚀性,并且在加工时进给速度要低。

铸铜合金是很容易进行切削加工的,与此相反的是锻铜因为容易产生积屑瘤而很难进行切削加工。黄铜易进行切削加工,特别是在添加了一定量铅的情况下更容易。而青铜比黄铜更难进行切削加工。

镁是很容易加工的,加工后的镁件具有很好的表面光洁性而且使加工零件的刀具寿命更长。然而,因为镁极易氧化而燃烧(这种元素易燃),因此我们应该要特别小心的使用它。

钼有很好的延展性和加工硬化性,因此加工后它的表面光洁性很差。所以锋利的刀具是很很有必要的。

镍基合金具有加工硬化性和磨蚀性,且在高温下非常坚硬。它的切削加工性和不锈钢相似。

钽具有非常好的加工硬化性,延展性和柔性。加工后零件的表面光洁性很差且刀具磨损非常大。

钛和钛的合金导热系数很低(的确,是所有金属中最低的),因此在加工时会引起明显的温度升高和还会产生积屑瘤。它们是很难进行切削加工的。

钨易脆,坚硬,且具有磨蚀性,因此尽管它的性能在高温下能大幅提高,但它的切削加工性仍很低。

锆切削加工性很好。然而,因为有爆炸和起火的危险,锆在加工时要求切削液冷却性能非常好。

4. 各种材料的机加工性

石墨具有磨蚀性。它要求刀具硬度高、锋利和具有一定的耐蚀性。

热塑性塑料通常热导性都很差且弹性模数小、软化温度低。因此,加工热塑性塑料时要求刀具具有正前角(以此降低切削力),较大的后角,较小的切削和进给深度,相对较高的切削速度和适当的工件支承。另外还要求刀具应当足够锋利。

切削区外部的冷却也是很必要的,这可以防止切屑变的有黏性而粘在刀具上。实现冷却通常是利用空气流,汽雾或水溶性油。在切削加工时,可能会产生残余应力。为了减小这些应力,已加工的部分需要在 的温度范围内进行一段时间的退火,然后缓慢而均一地冷却到室温。

热固性塑料在切削时易脆,并且对热梯度很敏感。它的切削加工性能和热塑性塑料的基本相同。

由于有纤维状切屑的存在,加固塑料具有很强的磨蚀性而且很难进行切削加工。切屑的撕裂、拉长和边界分层是非常严重的几个问题。它能导致组件的承载能力大大下降。而且,这些材料的切削加工需要对加工碎屑进行仔细清理,从而避免接触而吸入纤维。

随着纳米陶瓷的发展和适当的参量处理的选择,例如塑性切削,陶瓷器的切削加工性能已大大地提高了。

金属基复合材料和陶瓷基复合材料很难进行切削加工,它们依赖于独立部件的特性,也就是包括基质材料在内纤维或金属须的增强。

5. 热辅助加工

有些在室温下很难进行切削加工的金属和其合金在高温下却能更容易地进行加工。在热辅助加工时(高温切削),热源——一个火源,感应线圈,高能束流(例如雷射或电子束),或等离子弧——被集中在切削刀具前的一块区域内。作用是:(a)降低切削力。(b)增加刀具寿命。(c)减少切削刀具材料使用成本。(d)提高材料切除率。(e)减少振动。

也许很难在工件内加热和保持均一的温度分布。而且高温可能会对工件的最初微观结构产生不利的影响。尽管加工陶瓷(如氮化硅)实验在进行中,,但高温切削仍大多数应用在高强度金属及其合金的加工中。

6. 小结

切削加工性通常从以下几个方面来定义:已切削部分的表面粗糙度,刀具的寿命,切削力和切削功率的需求以及切屑的控制。材料的切削加工性能不仅取决于其固有特性和微观结构,也取决于工艺参数的适当选择与控制