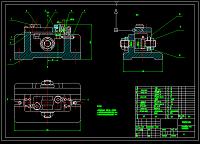

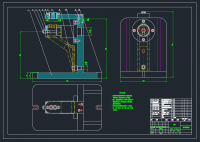

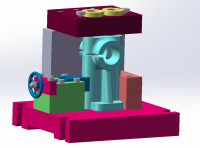

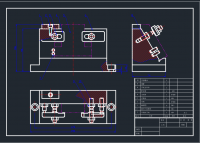

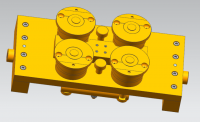

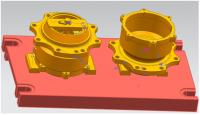

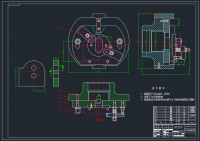

“轴承座”零件的工艺工装设计(2×φ8+0.022钻夹具)

摘要:轴承座是用于支撑轴承的,固定轴承的外圈,仅仅让内圈转动,外圈保持不动,始终与传动的方向保持一致,并且保持平衡;轴承座的概念就是轴承和箱体的集合,以便于应用,这样的好处是可以有更好的配合,更方便的使用,减少了使用厂家的成本。至于形状,多种多样,通常是一个箱体,轴承可以安装在其中。随着科学技术的不断进步,它在国民经济中占有越来越重要的地位,发展前景十分广阔,尤其是在汽车和电子电器等高速发展的领域。本次课程设计的课题为轴承座零件的工艺工装设计2×φ8+0.022孔的钻夹具。在老师的指导下,要求在设计中能初步学会综合运用以前所学过的全部课程,并且能够独立完成的一项基本训练。

关键词:轴承座,工艺规格设计,夹具设计,工艺性

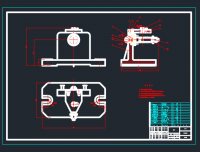

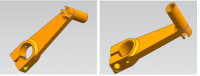

一、零件的分析

(一)零件的作用

轴承座是用于支撑轴承的,固定轴承的外圈,仅仅让内圈转动,外圈保持不动,始终与传动的方向保持一致,并且保持平衡;轴承座的概念就是轴承和箱体的集合,以便于应用,这样的好处是可以有更好的配合,更方便的使用,减少了使用厂家的成本。

(二)零件的工艺性分析

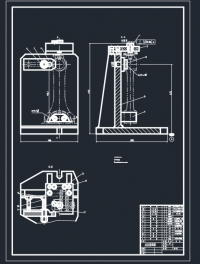

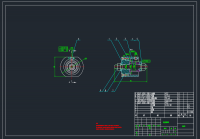

从零件图可知:该零件的材料为HT200,共有四组加工表面,它们之间有一定的位置要求,具体情况如下:

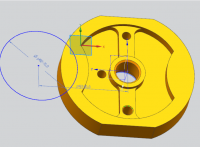

1、以φ30+0.021㎜孔与φ35㎜孔为中心的加工表面。

这一组加工表面包括:φ30+0.021㎜的孔,φ35㎜的孔,宽38㎜的前后端面,φ4㎜的孔以及1×45°的倒角。

2、以φ6㎜的孔为中心的加工表面。

这一组加工表面包括:2×φ8+0.022㎜的配作孔,2×φ9㎜的孔,2×φ13㎜的沉头孔,φ6㎜的孔,长82㎜的左右侧面以及长42㎜的左右侧面。

3、零件的上表面以及底面。

4、2×1㎜的槽。

这四组加工表面之间有着一定的位置要求,主要是:

1、宽38㎜的前后端面之间的平行度公差为0.03㎜。

2、宽38㎜的后端面对φ30+0.021㎜孔的轴线的垂直度公差为0.03㎜。

3、零件上表面与φ30+0.021孔的轴线的平行度公差为0.03㎜。

4、零件的上表面的平面度为0.008㎜,(只允许中间向材料内凹下)。

二、工艺规程设计

(一)确定毛坯类型及制造方法

毛坯的选择直接以影响毛坯的制造工艺及费用和零件机械加工工艺、生产率与经济性。所以正确选择毛坯具有重大的技术经济意义。

本题中零件的材料为HT200,零件形状规则,并且轮廓尺寸不大,根据毛坯的选择原则,所以选择铸造。铸造的零件尺寸和重量的适应范围很宽,金属种类几乎不受限制;零件在具有一般机械性能的同时,还具有耐磨、耐腐蚀、吸震等综合性能,是其他金属成形方法如锻、轧、焊、冲等所做不到的。这对保证零件的加工质量是有利的。

(二)定位基准的选择

定位基准的选择是工艺规程设计中的重要工作之一。定位基准选择的正确、合理,可以保证零件的加工质量,提高生产率。否则,就会使加工工艺过程问题百出,严重的还会造成零件的大批报废,使生产无法进行。

定位基准可以分为粗基准和精基准:用毛坯上未加工的表面作为定位基准的称为粗基准;用切削加工过的表面作为定位基准的称为精基准。

1、粗基准的选择

粗基准的选择原则有:重要表面原则、不加工表面原则、余量最小原则、使用一次原则、平整光洁原则。结合本零件的情况,可以选择零件的底面作为粗基准,零件的底面较高的粗糙度要求,符合重要表面原则。

2、精基准的选择

精基准的选择原则为:基准重合原则、基准统一原则、自为基准原则﹑互为基准原则、所选精基准应保证工件定位准确,装夹可靠,操作方便。结合零件图,可以选择φ30+0.021㎜孔为精基准,因为很多面的加工都以此作为设计基准,符合基准重合的原则,以避免定位基准与设计基准不重合而引起的定位误差。

﹙三﹚拟定工艺路线

1、确定各表面的加工方法

该零件的主要表面是零件的底面、上表面、前后端面、φ30+0.021㎜的孔及φ8㎜的孔,次要表面是零件的四侧面、φ35㎜的孔、φ9㎜的孔﹑φ13㎜的孔、φ6㎜的孔、φ4㎜的孔、倒角及2×1㎜的槽。

零件的底面、上表面、前后端面及四侧面的加工采用铣削的加工方法。

φ30+0.021㎜及φ35㎜的孔的加工采用镗削的加工方法。

Φ8㎜、φ9㎜、φ13㎜、φ6㎜及φ4㎜的孔的加工采用钻削的加工方法。

倒角的加工可以在镗孔的同时加工出来。

2×1㎜的槽可以利用铣削来加工。

2、划分加工阶段和加工顺序

该零件的底面、上表面及前后端面的表面粗糙度为Ra1.6um,通过粗铣—精铣加工顺序可以满足要求;

φ30+0.021㎜内孔的表面粗糙度为Ra1.6um,在车床上,通过粗镗—半精镗—精镗加工顺序可以满足要求;

2×φ8㎜的孔表面粗糙度为Ra1.6um,通过钻孔—铰孔加工顺序可以满足要求;

Φ9㎜、φ4㎜及φ6㎜的孔只需钻孔即可,φ13㎜沉头孔只需锪孔即可;

零件的四侧面只需粗铣即可满足要求;

Φ35㎜内孔在车床上粗镗,但要保证长度15㎜;

2×1㎜的粗铣即可;

3、确定工艺路线

根据以上分析,初步拟定了两种工艺路线方案,具体情况如下:

⑴ 工艺路线方案一:

工序号 工序名称 工序内容

10 铸造

20 热处理 时效

30 粗铣 以R22㎜弧面为定位基准,粗铣底面,然后以已加工底面为定位基准,粗铣上表面、长82mm左右侧面、长42mm左右侧面、宽38mm前后端面

40 粗铣 以底面为定位基准,粗铣2×1mm槽

50 粗镗 以底面为定位基准,粗镗φ30+0.021mm孔至φ27mm

60 热处理 调质

70 精铣 以φ30+0.021mm孔为定位基准,精铣底面、上表面,以底面为定位基准,精铣宽38mm前后端面

80 精镗 以底面为定位基准,半精镗φ30+0.021mm孔至φ29mm、精镗φ30+0.021mm孔至φ30+0.021mm,并倒角1×45°

90 粗镗 以底面为定位基准,粗镗φ35㎜的至φ35㎜

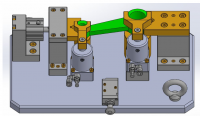

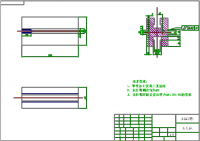

100 钻削 以φ30+0.021mm孔为定位基准,钻,铰2×φ8mm孔

110 钻削 以φ30+0.021mm孔为定位基准,钻2×φ9mm孔,锪孔φ13mm,保证深度8mm

120 钻削 以φ30+0.021mm孔为定位基准,钻φ6mm孔

130 钻削 以φ30+0.021mm孔为定位基准,钻φ4mm孔,保证中心线到底面的距离为7㎜

140 钳工 去毛刺

150 检验

目录

摘要...............................................................................................................................6

一 、零件的分析.........................................................................................................7

(一)零件的作用...............................................................................................7

(二)零件的工艺性分析...................................................................................7

二 、工艺规程设计.....................................................................................................7

(一)确定毛坯类型及其制造方法...................................................................7

(二)定位基准的选择.......................................................................................8

(三)拟定工艺路线...........................................................................................8

(四)确定机械加工余量及工序尺寸...............................................................12

(五)确定切削用量及基本工时.......................................................................16

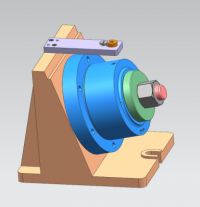

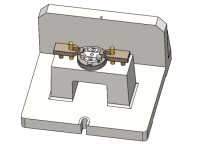

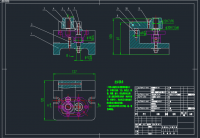

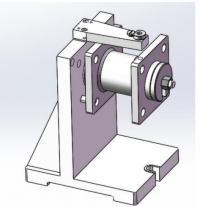

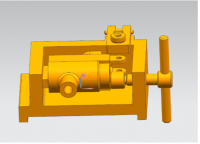

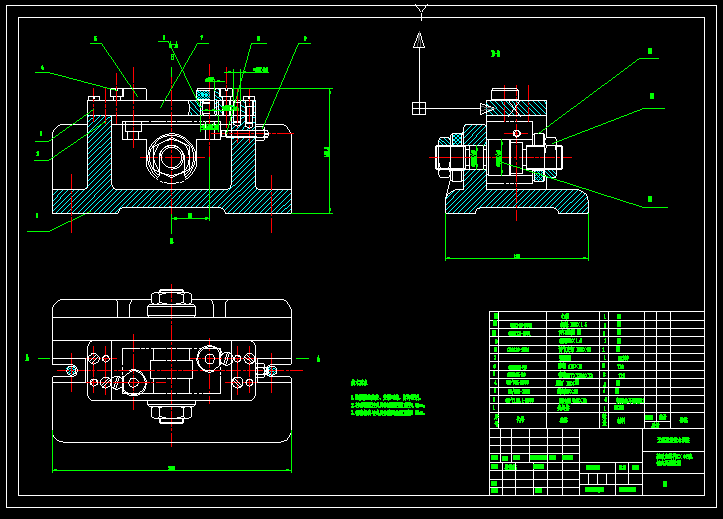

三 、专用夹具设计......................................................................................................28

(一)概述...........................................................................................................28

(二)问题的提出...............................................................................................28

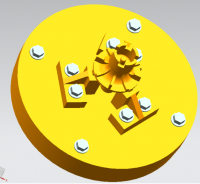

(三)2×φ8+0.022孔钻夹具设计.........................................................................29

设计小结......................................................................................................................36

致谢信..........................................................................................................................37

参考文献......................................................................................................................38

参考文献

1.吴慧媛,韩邦华,袁志明,夏国锋。《零件制造工艺与装备——机械制造技术 》。北京:电子工业出版社,2010,2。

2.高晓康,陈于萍。《互换性与测量技术》。北京:高等教育出版社,2009,1。

3.姚民雄,华红芳,孙燕华。《机械制图》。北京:电子工业出版社,2009,1。

4.黄如林,刘新佳, 汪群。《切削用量简明实用手册》。 北京:化学工业出版社2004,4。

5.杨叔子。《机械加工工艺师手册》。北京:机械工业出版社,2001,8。

6.《金属机械加工工艺人员手册》增订组。《金属机械加工工艺人员手册》。上海:上海科学技术出版社,1979,1。

7.王光斗,王春福。《机床夹具设计手册》。上海:上海科学技术出版社,2000,11。

8.艾兴,肖诗纲。《切削用量简明手册》(第3版)。北京:机械工业出版社,1993,1.

http://www.bysj1.com/page.asp?id=37 http://www.bysj1.com/html/5067.html