“铣刀头座体”零件的工艺及工装设计

摘要:铣刀头座体是铣床加工的重要组成元件之一,它的制造工艺对铣削加工的尺寸精度有显著的影响。本课题的目的是对铣床的铣刀头座体的机械制造工艺及夹具设计。在第一部分的制造工艺设计中,主要的工作是铣刀头座体的毛坯件的铸造,加工工艺路线的设定,机件的工艺查阅和计算,编制主要的工艺文件。

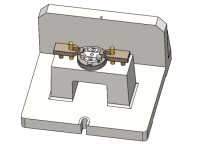

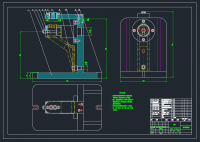

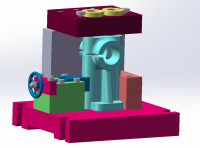

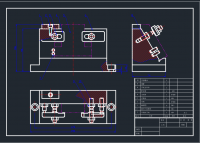

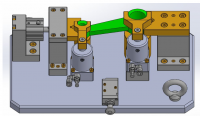

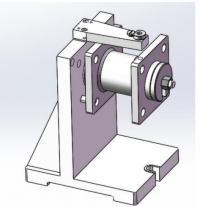

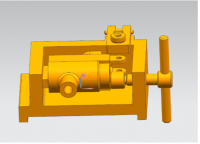

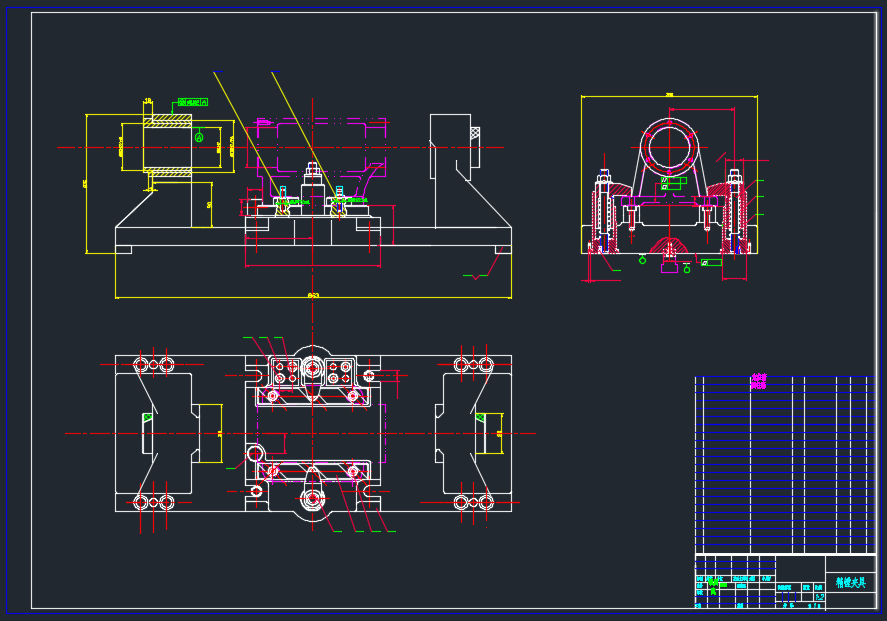

铣刀头座体的夹具设计是这次课题的重要的部分,也是本次课题的难点分,夹具的设计主要是铣刀头的定位和夹紧。主要会影响加工元件的尺寸精度和位置精度。在本次课题中主要采用的是不完全定位方式,这种通用的定位方式的夹具的结构比较简单,并且有良好的定位的稳定性。夹紧机构主要采用螺旋式,这种结构的构成比较简单,自锁性能好,可靠性能高。在确定夹紧方式后绘出主要的零件图和装配图。

关键词:铣床;铣刀头座体;制造工艺;夹具设计

Cutter head seat process and tooling design

ABSTRACT: Milling cutter head base is an integral component of milling manufacturing process and has a significant impact on the dimensional accuracy of milling . The purpose of this project is generally milling cutter head base mechanical manufacturing process and fixture design. In the first part of the manufacturing process design, the main work is casting of milling cutter head base , machining and line set, mechanical inspection and calculation process, the preparation of the main process documents.

The Fixture Block of milling cutter head base is an important part of this project and also is a part of this difficult subject, mainly milling fixture design is clamping and positioning. these will affect the processing of the dimensional accuracy and position accuracy of main components. The issue is used three holes of the positioning in one surface . the positioning of such a general way the fixture structure is relatively simple and has good positioning stability. Clamping institutions are mainly spiral , the composition of this structure is relatively simple, self-locking performance, high reliability. drawing three-dimensional and assembly drawings.

Key words: milling machine; milling cutter head base; manufacturing processes;fixture design

目录

第一章 绪论.....................................................................................................................................8

1.1 课题背景...........................................................................................................................................8

1.1.1铣刀头座体的概述........................................................................................................ ........8

1.1.2铣刀头的现状和发展趋势.....................................................................................................8

1.1.3铣刀的分类........................................................................................................................ ....9

1.1.4铣刀的结构和构成..................................................................................................................9

1.1.5夹具的现状及发势.................................................................................................................10

1.2 本设计的内容及目的........................................................................................................ .............10

第二章 铣刀头座体的机械加工工艺规程设计......................................................................13

2.1 铣刀头座体的工艺分析及生产类型确定................................................................................. ..13

2.1.1 铣刀头座体的工艺分析.........................................................................................................13

2.1.2 铣刀头座体的生产类型.........................................................................................................14

2.2 确定毛坯的制造类型....................................................................................................................14

2.3 基准的选择....................................................................................................................................14

2.3.1 粗基准的选择....................................................................................................... .................15

2.3.2 精基准的选择.................................................................................................. .....................15

2.4零件表面加工方法的确定...........................................................................................................15

2.5 工艺路线的制定与分析................................................................................................................15

2.5.1 工艺路线的拟定...................................................................................................... .............15

2.5.2 工艺方案的分析与确定........................................................................................................17

2.6 机械加工余量、毛坯工序尺寸的确定..................................................................................... .19

2.6.1 孔的加工余量............................................................................................................... ........20

2.6.2 平面的加工余量.................................................................................................... ........ ......21

2.6.3 切削用量及工时的计算........................................................................................ ............ . .21

第三章 铣刀头座体专用夹具设计.............................................................................................36

3.1 夹具设计的原则和要求............................................................................. ..................................36

3.1.1 夹具设计的要求................................................................................... .................................36

3.1.2 六点定位原则.......................................................................................................................37

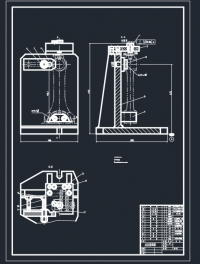

3.2 镗夹具的设计................................................................................... ........................................37

3.2.1 确定定位方案.......................................................................................................................38

3.2.2 设计夹紧机构.......................................................................................................................38

3.2.3 夹紧力的计算.....................................................................................................................39

3.3 确定镗夹具总体结构和尺寸......................................................................................................40

3.3.1 定位误差分析............................................................................................................. .......40

3.3.2 确定定位方案................................................................................................................ ....40

3.3.3 设计夹紧机构................................................................................................................. ...40

3.3.4 使用说明....................................................................................................................... .....41

第四章 结论与展望............................................................................................................42

4.1 结论.................................................................................................................................... .......42

4.2 不足之处与展望..............................................................................................................43

致谢............................................................................................................................... .......44

参考文献.................................................................................................................................45

附录.........................................................................................................................................................46

第一章 绪论

1.1 课题背景

1.1.1 铣刀头座体的概述

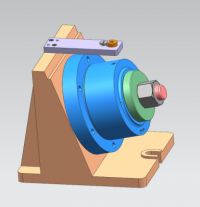

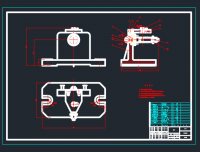

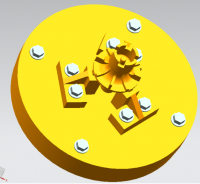

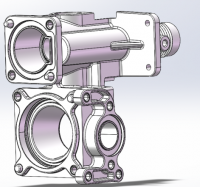

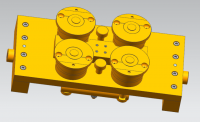

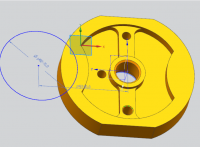

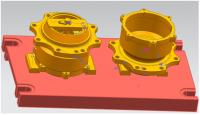

铣刀头座体是一种用于大件切削的机床附件,如装在龙门铣床上进行铣削加工。铣刀装在铣刀盘上,铣刀盘通过键与轴连接,当动力通过V 带传给带轮,经键传到轴,即可带动铣刀盘转动,对零件进行铣削加工。基础件座体,两端由圆锥滚子轴承支撑轴,轴承外测有轴承盖;左边带轮为动力输入端,带轮和轴由键连接,带轮的左侧有销、挡圈、螺钉实现定位和紧固。

1.1.2 铣刀头的现状和发展趋势

一、铣床是一种用途广泛的机床,在铣床上可以加工平面(水平面、垂直面)、沟槽(键槽、T 形槽、燕尾槽等)、分齿零件(齿轮、花键轴、链轮乖、螺旋形表面(螺纹、螺旋槽)及各种曲面。此外,还可用于对回转体表面、内孔加工及进行切断工作等。铣床在工作时,工件装在工作台上或分度头等附件上,铣刀旋转为主运动,辅以工作台或铣头的进给运动,工件即可获得所需的加工表面。由于是多刀断续切削,因而铣床的生产率较高。用铣刀对工件进行铣削加工的机床。铣床除能铣削平面、沟槽、轮齿、螺纹和花键轴外,还能加工比较复杂的型面,效率较刨床高,在机械制造和修理部门得到广泛应用。

二、铣床最早是由美国人E.惠特尼于1818年创制的卧式铣床。为了铣削麻花钻头的螺旋槽,美国人J.R.布朗于1862年创制了第一台万能铣床,是为升降台铣床的雏形。1884年前后出现了龙门铣床。1950年以后,铣床在控制系统方面发展很快,数字控制的应用大大提高了铣床的自动化程度。尤其是70年代以后,微处理机的数字控制系统和自动换刀系统在铣床上得到应用,扩大了铣床的加工范围,提高了加工精度与效率。20世纪20年代出现了半自动铣床,工作台利用挡块可完成“进给-快速”或“快速-进给”的自动转换。

三、随着机械化进程不断加剧,数控编程开始广泛应用与于机床类操作,极大的释放了劳动力。数控编程铣床将逐步取代现在的人工操作。对员工要求也会越来越高,当然带来的效率也越来越高。进入21世纪,军事技术和民用工业的发展对数控机床的要求越来越高,应用现代设计技术、测量技术、工序集约化、新一代功能部件以及软件技术,使数控机床的加工范围、动态性能、加工精度和可靠性有了极大地提高。科学技术特别是信息技术的发展迅速,高速高精控制技术、多通道开放式体系结构、多轴控制技术、智能控制技术、网络化技术、CAD/CAM 与CNC 的综合集成,使数控机床技术进入了智能化、网络化、敏捷制造、虚拟制造的更高阶段。

1.1.3 铣刀的分类

①立铣刀:用于加工沟槽和台阶面等,刀齿在圆周和端面上,工作时不能沿轴向进给。当立铣刀上有通过中心的端齿时可轴向进给。

②面铣刀:用于立式铣床、端面铣床或龙门铣床上加工平面端面和圆周上均有刀齿也有粗齿和细齿之分。其结构有整体式、镶齿式和可转位式3 种。

③圆柱形铣刀:用于卧式铣床上加工平面。刀齿分布在铣刀的圆周上,按齿形分为直齿和螺旋齿两种。按齿数分粗齿和细齿两种。螺旋齿粗齿铣刀齿数少,刀齿强度高,容屑空间大,适用于粗加工;细齿铣刀适用于精加工。

④三面刃铣刀:用于加工各种沟槽和台阶面其两侧面和圆周上均有刀齿。

⑤角度铣刀:用于铣削成一定角度的沟槽,有单角和双角铣刀两种。

⑥锯片铣刀:用于加工深槽和切断工件,其圆周上有较多的刀齿。为了减少铣切时的摩擦刀齿两侧有15′~1°的副偏角。此外还有键槽铣刀、燕尾槽铣刀、T 形槽铣刀和各种成形铣刀等。

1.1.4 铣刀的构成和结构

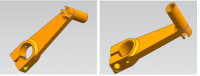

铣刀头是由座体、轴、皮带轮、端盖、调整片等五种非标准件和轴承、螺钉、平键、毛毡等四个标准件组成。铣刀装在铣刀盘上,铣刀盘通过键与轴连接,当动力通过V带传给带轮,经键传到轴,即可带动铣刀盘转动,对零件进行铣削加工。轴的右边动力输出给铣刀盘,刀盘带动铣刀切削,轴与刀盘由键连接,挡圈、垫圈、螺钉把刀盘与轴紧固住。基础件座体,两端由圆锥滚子轴承支撑轴,轴承外测有轴承盖;左边带轮为动力输入端,带轮和轴由键连接,带轮的左侧有销、挡圈、螺钉实现定位和紧固;

铣刀头的结构分为4种:

①整体式:刀体和刀齿制成一体。

②整体焊齿式:刀齿用硬质合金或其他耐磨刀具材料制成并钎焊在刀体上。

③镶齿式:刀齿用机械夹固的方法紧固在刀体上。这种可换的刀齿可以是整体刀具材料的刀头也可以是焊接刀具材料的刀头。刀头装在刀体上刃磨的铣刀称为体内刃磨式;刀头在夹具上单独刃磨的称为体外刃磨式。

④可转位式(见可转位刀具):这种结构已广泛用于面铣刀、立铣刀和三面刃铣刀等。

一、选题简介、意义

机械制造工艺技术是人类在生产实践中产生并不断发展的。其中包含的内容十分广泛,包括零件的毛培制造、机械加工热处理和产品的装配等,要在满足质量要求的前提下,不断提高劳动生产率和降低成本。以优质、高效的工艺去完成零件的加工的工艺才是合理的工艺,而用铣刀对工件进行切削加工的机床效率较高,能进行铣削平面、沟槽、轮齿、螺纹和花键,所以本课题与机械制造技术息息相关。

本课题中的铣刀头座体设计是铣床上的成熟产品设计,可以培养到我们解决工程实际问题的能力,和独自根据要求设计钻孔夹具的能力,这对我们学习和以后的工作都是一个很好地锻炼和提升!本次设计实在我们完成大学课程和所学专业知识之后进行的设计,所以这对我们的知识也是一个很好的检验。

二、课题综述(课题研究,主要研究的内容,要解决的问题,预期目标,研究步骤、方法及措施等)

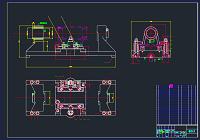

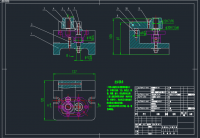

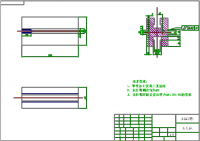

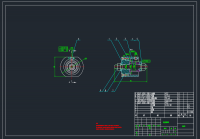

首先运用AutoCAD软件绘制铣刀头座体的加工零件图根据图纸的技术要求等确定生产类型、切削加工方法、工艺路线的拟定,铣刀头座体机械制造工艺及家具设计析可得改零件的年产量为4000件,属于大批量生产。其次,进行工艺分析,确定毛坯类型和制造方法,铣刀头座体的材料为铸铁,拟采用铸造的形式进行毛坯的制造,并确定零件的机械加工工艺路线,完成机械加工工序设计,进行必要的经济分析。最后,对加工工序的夹具进行设计绘制夹具装配图和主要零件图。绘制φ80k7孔镗夹具装配图以及全套夹具非标准零件图。

要解决的问题:

图纸的分析、生产类型、加工方法、毛坯类型和制造方法、经济分析、夹具设计是否合理、夹具的精度是否符合图纸要求。

预期目标:

1.按图纸要求确定合理的加工工艺及制造方法。

2.工艺方法能满足年产量4000件的要求。

3.绘制φ80k7孔镗夹具装配图以及全套夹具非标准零件图

4.设计合理的专用夹具、选用正确的标准件。

5.计算出正确的所需要的工艺数据 ;

三、设计(论文)体系、结构(大纲)

(1)查阅原始资料,熟悉座体结构设计的方法及座体工艺技术。

(2) 根据座体的工作条件对座体孔进行数据计算。

(3)利用座体材料和工况分析座体镗孔的加工工艺。

附录

1.铣刀头座体机械加工工艺过程卡

2.铣刀头座体机械加工工艺工艺卡

3.铣刀头座体机械加工工艺工序卡

4.铣刀头座体零件图

5.铣刀头座体零件毛坯图

6.铣刀头座体镗夹具装配图

7.企业证明

8.与企业合作开发的技术服务合同

9.毕业设计(论文)指导记录表

10.用人单位毕业设计鉴定表

参考文献

[1] 刘小年,郭克希.机械制图[M].北京:机械工业出版社,2004.

[2] 朱张校,工程材料. [M]. 北京.清华大学出版社,2007.

[4] 马朝兴.冲压工艺与模具设计[M].北京:化学工业出版社,2007.

[6] 吴宗泽,罗圣国.机械设计课程设计手册(第三版) [M].北京:高等教育出版社,2006.

[8] 濮良贵,纪名刚.机械设计(第八版)[M].西安:高等教育出版社,2005 .

[9] 郭克希,袁果.AutoCAD2005 工程设计与绘图教程[M].北京:高等教育出版社,2004 .

[10] 郭克希,王建国.机械制图[M].北京:机械工业出版社,2006 .

[11] 孙丽媛主编.工艺及专用夹具设计指导[M].北京:冶金工业出版社,2007.

[12] 戴亚春主编.机械制造工艺实习指导书[M].北京:化学工业出版社,2007.

[13] 崇凯主编.机械制造技术基础课程设计指南[M].北京:化学工业出版社,2007.

[14] 邹青主编.机械制造技术基础课程设计指导教程[M].北京:机械工业出版社,2004.

[15] 李益民主编.机械制造工艺设计简明手册[M]. 北京:机械工业出版社,2002.

[16] 王先逵主编.机械制造工艺学[M].北京:机械工业出版社,2006.

[17] Mechanical Drive(Reference Issue).Machine Design[M].52(14),1980:97-105.

[18] Rajput R K.Elements of Machanical Engineering[M].Katson Publ.House,1985:55-63.

[19] Kuehnle M R.Toroidal Drive Concepts.Product Engineering.Aug.1979:21-36.

[5] George W. Swisher Jr,Edmond Arthur G. Shaw. Drum for an Asphalt Mixing Apparatus [DB/OL] United States Patent No.4293228 Oct. 6,1981.

[7] Speedcrafts limited. Speedcrafts Manufacturer of Road Building Equipment Product Catalogue [EB/OL] Binhar,India..