微系统的部件注塑

导言

自从第一次为大的长径比发展微观技术以来,从大的尺寸系列中追求经济成本必须依靠成本效益的观点被深信不疑。不同类型的微注射成型满足这些要求,此外各式各样的材料都必须为工业应用配备齐全。所以在微注射成型中的主要决定因素是金属和陶瓷材料。

高性能的热塑性塑料微注射成型

当八十年代后期开始发展微注射成型技术时,还没有适当的机械技术。因此只有修正商用机械,采用25–50吨压力的液压驱动可以满足以封闭方式复制微模具长径比注塑。

在九十年代中期,由机械工程公司和科研院所为生产真正的微型部件开发特殊的微注射单元或近乎全新的机械,以上情况被改变了。现在的任务是降低注入树脂的最小数额,这对保证下降至最低开枪重量只有0.025克的稳定流动过程是很有必要的。

在良好注塑态势下临界尺寸能否被保证主要由长径比来决定。因为当长径比小于1时,在亚微米级范围内的结构细节将显的比较重要(如CD和DVD的制作)。

利用象疏散和variotherm 一样有特殊功能的经典注射成型方法,最小壁厚为10mm,在0.2mm范围内的结构细节和粗糙度R<0.05mm的微小部件都可以制造。特别是突出的尖锐部分还要做进一步的处理。尽管如此它最大的优点在于其最大长径比可达到20。

这些塑料的微小结构作为元器件被广泛的应用于微系统中。需提到的最重要的是微射流技术,微型光学或医疗仪器和设备。

粉末注射成型

在第二节中提到的技术适合加工高分子材料。另一方面许多应用的材料性能聚合物都不能满足。如:高强调,高抗腐蚀性或热电阻灯要求。解决此问题的方法是粉末注射成型。它是一种经济上可行的可大量生产复杂形状的金属或陶瓷零件的成型工艺。为了对微系统技术应用这种方法,即所谓的微粉末注射成型工艺,目前正在Forschungszentrum Karlsruhe进行研发。

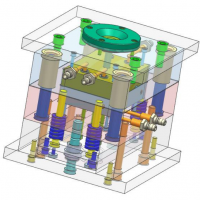

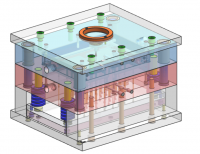

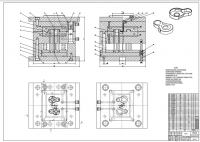

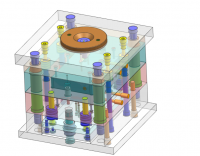

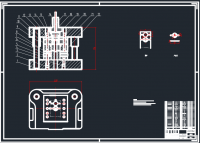

为此,金属或陶瓷粉末被粘结系统混合并注入放有模具镶块的模具中。为了得到好的填充效果,低粘度的原料和真空模腔是热塑性塑料微注射成型所必须的。一般情况下,安全填充必须有一个有相对较高稳定性的粘结剂系统。该成型零件在窖炉中作进一步处理,以消除粘结剂系统。最后,它在设定的混合气体中烧结以达到浓重的微量成分。

其实,两种不同变体的粉末注射需要加以区别:

高压粉末注射成型(HPIM)

低压粉末注射成型(热成型,LPIM)

高压粉末注射成型(HPIM)

在Forschungszentrum Karlsruhe发展的微型高压粉末注射成型(HPIM)是从筛选粉末及粘合剂开始,用来测试他们是否适合用于微注塑成型(Benzler等,1998年)。

作为实例,选用平均粒径为4–5mm的金属,羧基铁粉。对于陶瓷材料大部分调查是选用氧化铝(平均粒径为0.6mm)和颗粒大小为0.3–0.4mm的氧化锆。

为了调查选用了两种商用的粘结剂系统:聚稀烃/蜡化合物和聚甲醛为基础的系

统。脱脂主要由两种方法进行:

脱脂热消除有机组成部分。

催化脱脂过程主要用在以聚甲酯为基础的系统。

金属粉末在炉中还原气体的包围中进行烧结。

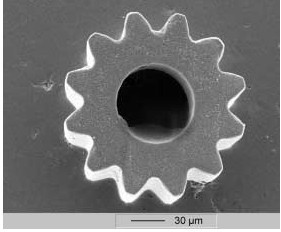

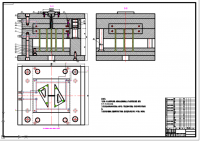

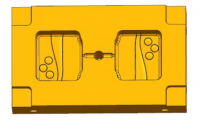

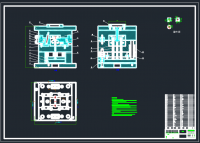

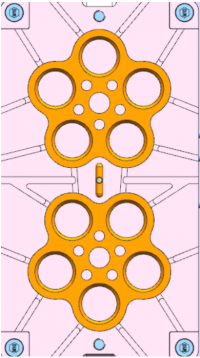

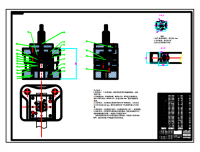

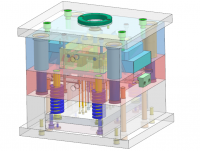

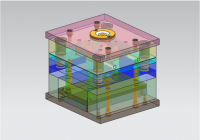

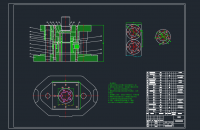

一个典型的应用粉末注射成型技术的是利用陶瓷材料制造喷嘴,以获得更长的使用寿命并降低保养期限。第一个部件带有介于20mm和总深度50mm微小结构(成型结束后),在氧化锆中注射成型(如图一)。

一般情况下,微型光学器件都是由

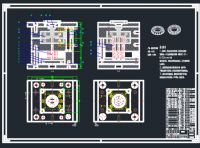

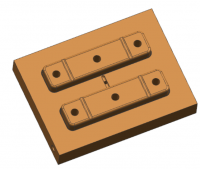

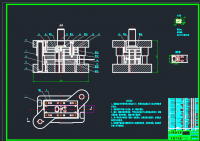

图1–3.由氧化锆制成的自旋喷嘴结构(上);采用氧化铝材料的详细的微型光学平台(中);光谱仪测试结构中的二氧化锆(下)

聚甲基丙稀酸甲酯或聚乙烯制造。可是这些光学器件较小的温度变化都会引起较大的热膨胀,限制了其使用范围。因此大多光学器件利用有较低热膨胀系数的陶瓷制品。有趣的例子是组件被用于光学建筑业,例如:微光学工作台在户外可用于通讯系统。这些工作台必须携带功能性元器件单位,象微镜片或者微束分离器。

光谱仪测试结构所代表的另一种微光学的例子使得实际限制的PIM(如图三所示)原则上来讲,制模小于1mm的结构细节是可能的。不过,整体部分的性能是由表面质量而不是由几何形状等因素决定。

零件被解体后的最低重量只有0.25mg,只相当于用氧化铝制造零件的重量。这比文献中所提到的数值还要低的多(德国,1998年)。另一方面,充满的重量趋向20多克。因为典型的注塑阵列微零件都与转轮系统以及辅助机构相联系用来保证顺利脱模。

以上实验显著证实,平均粒径对表面质量的制模结构有着显著影响。平均粒径在1–5mm范围的金属粉末可以满足很多方面的要求。但是利用陶瓷粉末已经达到了更好的要求。由于较小的颗粒度,相对于金属微组件表面可以达到4–8mm的精度而言,陶瓷微组件的表面质量已经可以达到2–3mm。

根据填充材料的不同,其线性收缩率在15–22%不等。在任何情况下,在微米范围内的理论值已经有了一个0.5–0.7%的标准差。

新材料如合金钢及非氧化物陶瓷,由于其高机械强度和较高的热导率,越来越受到人们的关注(piotter等人,2000年)。

低气压粉末注射成型(LPIM)

如同高压粉末注射成型一样,低压粉末注射成型也是制造金属和陶瓷组建的一种工艺(Knitter,1998年)。和高压注射成型相比其最重要的性能是其较低的注射温度(60–100)和较低的注射压力(3–5Mpa).能够达到这种效果是用石蜡或者低熔融温度打低粘度蜡代替标准注塑成型粘结剂。低粘度的LPIM原料提高了模具注射速率并且使管壁的厚度小于100mm.还有一些优势就是机械和工具的成本。由于材料易于切削,可以使用铝甚至是塑料做模具刀片。由于制备原料相对简单,花费较少的时间和金钱就可以使各种材料彼此相互渗透。

缺点是降低强度的蜡基粘结剂系统,如果是用硬性材料制造模具,就只限于制作低长径比的制件。不过,这个缺点在某些情况下用灵活的硅橡胶模具是可以克服的(knitter等,2001年)。由于灵活的硅橡胶的作用,绿色陶瓷的脱模就比较容易(emde等人,2000年)。因此,精确的长径比甚至counterdrafts都可以被制造出来(Bauer and Knitter,2000年)。为了适应灵活的模具制造,为了防止模具变形还很有必要做一些调整。首先成型周期是作为一个variotherm过程进行运转的。即模具必须在模温超过熔化温度时注射,在温度低于凝固点时脱模。如果注射压力在注塑原料凝固之前就完全撤回,就不需要锁模压力。如果硅树脂的恢复力必须高到超过屈服点,从模腔中分离弹性模具就很难实现自动化生产。必须手工操作,所以只适合于小批量生产。

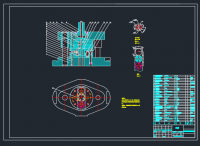

图4,5.用低压粉末注射成型制作的独立微部件的SEM照片(上部ZrO2,下部Al2O3)

图6.低压粉末注射成型共用一个蜡模所做的多喷建模的压电陶瓷换能器

在过去的数年中,大量的快速成型方法已经发展。不仅可以用于聚合物的生产,也适用也金属和陶瓷材料的生产(Heinrich,1999年)。然而由于快速成型技术的局限性,能够直接应用在微观范围的注射技术还是有限的。目前只有聚合物在微观范围内是可行的。例如由microstereolithography制造。如果模具制造用快速成型方式,则低气压粉末注射成型仅适合零件制造业和中小企业采用。为此,基本模式是零件尺寸用烧结收缩率修正,并注入硅橡胶用快速成型方法制造。固化后,硅橡胶模具直接被用做低气压粉末注射成型生产,经过脱脂和烧结,最终的陶瓷微型部件就制作完成(图4和5)。制作完成所需

要的时间主要取决于模具。从CAD的数据处理开始,通常需要几周的时间先生产小批量制品进行试模。

在微型低气压粉末注射成型中的经验适用于氧化铝,氧化锆,氧化硅,锆钛酸铅(PZT,图6),钛酸钡,羟基磷灰石(图7)和算术逻辑单元-米娜/氮化钛等材料。目前的结构尺寸可以达到,长宽比>10,管壁厚度为50mm,柱

图7.在羟基磷灰石中由低压粉末注射成型(用熔融沉积建模)制作的(氧化铝)聚酰胺组织。

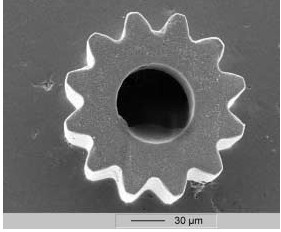

图8,9.由低压粉末注射成型塑造的一氧化锆微喷管(上)和氧化锆cogwheel(下)的SEM照片

截面33mm和孔径为25mm(图8和9).

展望

这不仅仅是市场发展的估计。越来越多的公共机构和工业公司的研究结果都揭示了微复制技术未来的潜在市场。对于微型元件的制造,甚至于大尺寸系列变体微注射技术也是适用和经济的。进一步改善工艺条件将可以提高经济效益,也可以开拓新的应用领域。

经过第一次实验,继续发展微粉末注射成型技术将达到工业上更合理的进程。如合金钢,硅氮化物和氮化铝这些新材料还正处于调查之中。从另一方面来说,我们还有很多的工作要做。这不仅是关注经济优化过程本身,而且还为如材料的发展,仿真技术,过程控制和测试微组件等补充更强大的功能。