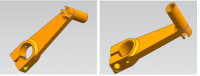

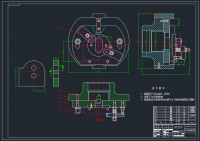

刹车机构制动带接头零件工艺编程及6×Φ9mm摆动分度钻夹具设计

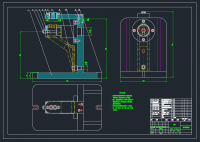

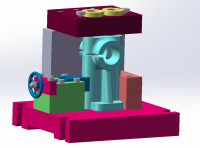

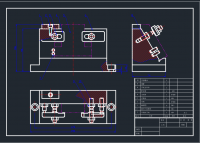

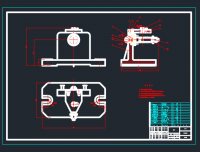

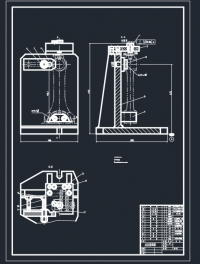

摘要:论文研究的是刹车机构制动带接头零件工艺编程及6×Φ9mm摆动分度钻夹具设计。根据零件的加工工艺性,编制零件机械加工工艺规程,形成全套的工艺文件,即工工艺过程卡、加工工序卡以及绘制夹具装配图与零件图,并且绘制夹具装配图及全套非标零件图。

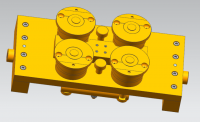

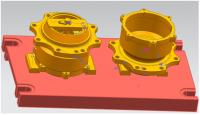

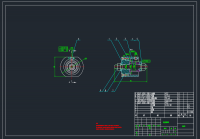

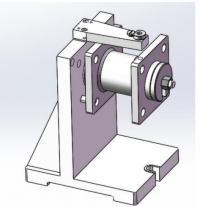

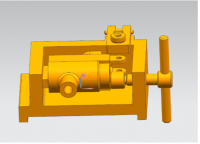

在零件工艺编程结束后,我们要对6×9mm的孔进行加工,所以要设计孔加工的专用夹具,针对加工的孔要确定定位方案,定位元件,夹紧元件,以及定位误差的分析等,同时要注意要设计过程中夹具设计不合理的地方,要及时修正过来。使得设计的夹具可以运用到生产中。

关键词:刹车制动带接头零件、加工工艺、夹具设计、摇臂钻床、6×Φ9mm孔

Process programming of brake band joint parts of brake mechanism and design of 6× φ 9mm swing indexing drill fixture

Abstract:In this paper, the process programming of brake band joint and the fixture design of 6× φ 9mm swing indexing drill are studied. According to the machining process of parts, parts machining process specification, forming a complete set of process documents, namely the process card, processing process card and draw fixture assembly drawing and part drawing, and draw fixture assembly drawing and a full set of non-standard parts drawing.

At the end of the part process programming, we want to 6 x 9 mm hole processing, so to design a special fixture for hole processing, for processing hole to determine the positioning scheme, positioning elements, clamping elements, and positioning error analysis, etc., at the same time should pay attention to the design process of fixture design unreasonable place, should be corrected in time.So that the designed clamp can be applied to production.

Keywords:Brake band connector part, processing technology, fixture design, rocker drilling machine, 6 x Φ 9mm hole

目录

第一章绪论................................................................................................................1

1.1 研究的意义及研究内容..................................................................................1

1.2 发展情况..........................................................................................................1

1 3 本课题应达到的要求......................................................................................2

第二章零件总的分析...........................................................................................2

2.1 零件的作用......................................................................................................2

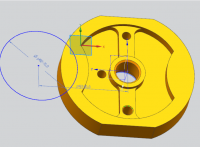

2.2 零件的工艺分析.............................................................................................2

2.2.1 零件的加工...........................................................................................2

2.2.2 6×Φ9mm孔的加工............................................................................2

2.2.3 圆弧内表面的加工...............................................................................2

2.2.4 左端面的加工.......................................................................................2

2.2.5 工件下表面的加工...............................................................................2

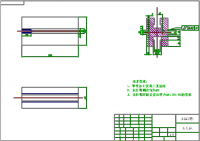

2.2.6 ?8±0.02mm 长20±0.14mm的通孔槽...............................................2

第三章零件工艺规程的设计............................................................................2

3.1 零件生产类型的确定 .....................................................................................3

3.2 确定零件的材料及制造方式...........................................................................3

3.2.1零件的材料...............................................................................................3

3.2.2毛胚的锻造方式.......................................................................................3

3.3 选择加工的定位基准.......................................................................................4

3.4 加工工艺路线的制定.......................................................................................4

3.4.1加工方法和加工设备...............................................................................4

3.4.2确定工艺路线...........................................................................................4

3.5 加工方法、加工刀具及量具的选用...............................................................5

3.5.1 粗磨圆弧内表面......................................................................................5

3.5.2 粗磨工件左端面......................................................................................5

3.5.3 粗磨工件下表面......................................................................................6

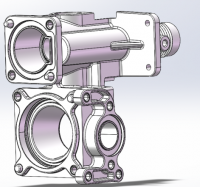

3.5.4 钻6×Φ9mm的孔..................................................................................6

3.5.5 铣?8±0.02mm.........................................................................................6

3.6 各工序工步加工余量的计算...........................................................................6

3.7 确定切削用量及基本工时...............................................................................8

3.7.1粗磨圆弧内表面........................................................................................8

3.7.2粗磨工件左端............................................................................................9.

3.7.3粗磨工件下表面........................................................................................10

3.7.4钻6×Φ9mm的孔....................................................................................10

3.7.5铣?8±0.02mm...........................................................................................11

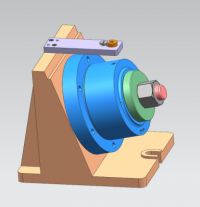

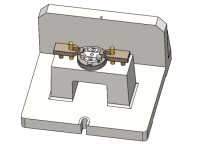

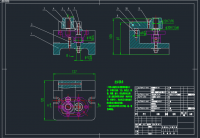

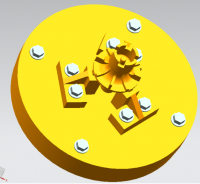

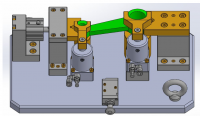

第四章专用夹具设计.............................................................................................12

4.1 定位方案及定位元件的确定与选择................................................................12

4.1.1定位方案....................................................................................................12

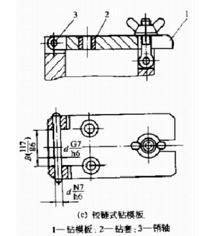

4.1.2定位元件....................................................................................................13

4.2 定位误差分析....................................................................................................13

4.3 夹紧方案及装置的确定与选择........................................................................13

4.3.1夹紧方案....................................................................................................13

4.3.2装置的确定与选择....................................................................................13

4.4 夹具体的确定....................................................................................................13

4.4.1材料的选择与性能....................................................................................13

4.4.2夹具体构造零件以及其材料....................................................................14

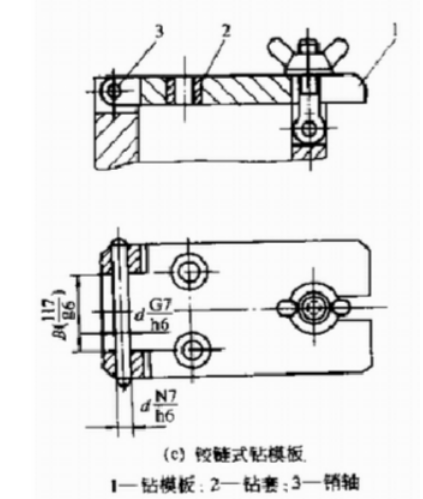

4.5 钻套的选择........................................................................................................14

4.6 切削力的计算....................................................................................................15

4.7 钻模板的选择....................................................................................................16

参考文献.......................................................................................................................18毕业小结........................................................................................................................19

第一章绪论

1.1研究的意义及研究内容

本论文设计的是刹车系统制动带接头零件, 刹车系统是车辆行驶制动时最重要的装置,不但起到保证驾驶人员安全作用,而且也是判断车辆性能高低的指标,刹车系统性能的好坏可以直接影响到我们的日常行车安全 ,其中制动带接头零件起着至关重要的作用,制动带接头零件的的质量,直接影响着驾驶者的安全,所以设计一款安全性能好,质量高的刹车系统制动带接头零件是有必要的。

本人毕业设计的课题是刹车机构制动带接头零件工艺编程及6×Φ9mm摆动分度钻夹具设计,由于该工件是先锻造毛胚,之后在进行后续的工艺,所以加工方法简单但工艺比较复杂。设计夹具时,在保证夹具设计合理的情况下,同时也要满足零件加工时的要求,保证工件可以在设计的夹具上定位,夹紧到最后的工件成型。

通过本次毕业设计,我能够综合的运用在这三年来所学到的机械知识,同时将所学到的理论与实践相结合,能够独立的解决和分析在实践中遇到的问题,同时能够初步具备设计一定复杂程度的零件的工艺规程和运用夹具设计的基本原理和方法,拟定相关夹具的设计方案,完成夹具的结构设计,同时你熟悉运用相关手册,图表及各类查阅资料,为以后从事机械行业打下一个良好的基础。

1.2发展情况

目前,汽车所用都制动器几乎都是摩擦式的,可分为鼓式和盘式两大类。

1990年代末期,国内汽车刹车系统制动器行业以生产鼓式制动器为主。从2000年后,随着国内汽车需求的不断增加,导致汽车生产规模进一步扩大,汽车已经成为最普遍的代步工具,以至于人们对汽车安全标准越来越高,也使刹车系统制动器的要求越来越高。应运而生的则是比鼓式制动器更加优良,制动性能更好的盘式制动器。在此期间,汽车防抱死制动系统(ABS)装配慢慢从个别开始走向普遍,不仅小型车与经济型车装备,大部分高端商用车也开始大规模装备ABS(“防抱死刹车系统”它是一种具有防滑,防锁死等优点的汽车安全控制系统),制动器发展到现在,大部分的车都已将ABS列为标准配备,有效的保障了人们的安全,

随着科技的不断发展,科学家们在ABS是常规刹车装置基础上研究,从而出现了电子式,相比于以前的机械式,电子式防滑,防锁死等性能更加优良,伴随的趋势则是电子式和机械式完美结合。

如今,大部分汽车都安装了防抱死制动装置,ABS具体作用:既有制动系统,又能防止车辆锁死,使汽车在制动状态下不至于锁死而发生危险,使转向装置仍能转向,保证了汽车的制动方向稳定性,防止汽车在制动时产生侧滑和跑偏,是现代汽车制动装置上最先进,制动效果最佳的。但是,现在仍然有一小部分车辆没有安装ABS,这样会导致车辆在紧急制动时会造成轮胎抱死,使滚动摩擦变成滑动摩擦,制动力效果降底,大大降低了安全。而且行驶时前轮假如抱死,车辆就失去了转向能力,如果应变不够,会发生不可挽回的后果,如果后轮抱死,那么车辆在制动时容易产生侧滑,使得驾驶人员无法控制方向,同样会造成无法挽回的后果。所以,ABS系统通过电子和机械完美结合控制,以非常快的速度对车辆精心制动,同时防止车轮抱死,保证汽车在制动时最大制动力及制动过程中的转向能力,让车辆在发生危险进行在紧急制动时也具有躲避障碍的能力。

,在1950年问世,世界上第一台防抱死制动系统ABS问世,最先是被用在首先航空领域的飞机上,到1968年才开始研究如何将ABS应用于汽车上,但那是并没有车辆装备ABS,直到70年代,欧美七国在汽车上采用盘式制动器,使得ABS在汽车上才慢慢得到应用。1980年后,ABS逐渐成形,欧洲,美国及亚洲日本等国家队汽车上开始大规模应用。美国在1993年,汽车上安装ABS已达到46%,到目前为止,世界各国生产的汽车中,已经近75%的轿车应用ABS。,这也导致全世界许多国家开始生产研究ABS,让其性能更加优越 。

1.3本课题应达到的要求

1.3.1 通过零件用途,分析零件的机械加工工艺性,编制零件技工工艺规程,形成一整套的工艺文件,其中包括工艺三卡。

1.3.2 分析零件的相关工艺参数,选取加工设备、工艺设备;

1.3.3 设计钻孔的专用夹具,通过绘图软件绘制夹具体的装配图和非标零件图,分析其定位基准、切削力.

参考文献

[1]王光斗、王春福主编.机床夹具设计手册[M].上海:上海科学技术出版社 ,2000

[2]赵如福主编. 金属机械加工工艺人员手册[国标] [M].上海:上海科学技术出版社,90.1

[3]吴宗泽主板.机械零件设计手册[M]. 北京;机械工业出版社,2008

[4]吴慧媛、韩邦华主编.零件制造工艺与装备-机械制造技术[M].北京:电子工业出版社,2010

[5]艾星 肖诗纲主编. 切削用量简明手册[M]. 机械工业出版社,2002.6

[6]胡家秀主编. 机械设计基础[M]. 机械工业出版社,2008

[7] 任嘉卉主编. 公差与配合手册(第三版)[M]. 北京:机械工业出版社,2013.7

[7] 东北工学院<<机械零件设计手册>>编写组编. 机械零件设计手册 [M]. 北京:冶金工业出版社,80.1

[8]《机制工艺与装配》课程设计指导书 主编 韩邦华 主审 蔡盘根